一种无片外电容LDO的瞬态补偿电路设计

2020-10-19金永亮张希婷徐新涛解光军

金永亮, 张希婷, 徐新涛, 程 心, 解光军, 张 章

(合肥工业大学 电子科学与应用物理学院, 安徽 合肥 230601)

近年来,随着信息产业的巨大发展,人们对便携式电子产品需求量日益增加。而低压差稳压器(low-dropout regulator,LDO)具有低噪声、低纹波、体积小、应用简单等优点,被广泛应用于电池供电系统的便携式电子设备上。随着片上系统(System on a Chip,SoC)的发展,片上集成要求尽可能地减少外围电路,越来越多的模块被纳入芯片内部,因此,无片外电容LDO就成为LDO发展的新趋势。

传统的LDO通常使用片外电容来保证系统工作的稳定性并且保证输出电压瞬态响应最小,这个电容一般是μF量级,但是μF量级的电容不利于片上集成。因此,在保证不降低LDO整体性能的基础上,在片上稳压器设计中要达到更好的集成度就需要增加一些补偿电路和瞬态增强电路[1-6]。

为了实现具有更高集成度的片上LDO,目前国内外研究者已经提出了一些方法,但是这些方法通常都会增加电路系统的复杂度,因而会增加芯片的面积和功耗[7]。为了优化设计,本文的LDO采用单级折叠运算放大器作为误差放大器(error amplifier, EA)。采用单级折叠放大器,主要是考虑到以下2个方面:① 由于其简洁性,适用于低电压操作系统;② 其可以级联补偿。为了具有更好的瞬态响应性能而不会增加系统的复杂度,本文设计了一种瞬态补偿电路,该补偿电路有2个优势:① 可以增强LDO的瞬态性能;② 可以增强功率管的摆率。

1 带有瞬态补偿的LDO设计

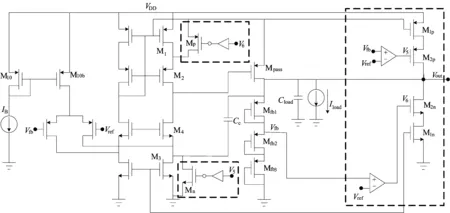

本文设计的LDO芯片采用SMIC公司的0.18 μm互补金属氧化物半导体(complementary metal oxide semiconductor,CMOS)工艺来实现,其原理图如图1所示。其中包括单级折叠EA、功率管Mpass、瞬态补偿电路、摆率增强电路、频率补偿电路及反馈电路。

图1 带有瞬态补偿电路的LDO电路

1.1 LDO核心电路

为了保证传输管上最大压降不超过300 mV,本文设计的P型金属氧化物半导体(Positive-channel Metal-Oxide Semiconductor,PMOS)传输管宽长比(W/L)为9.5 mm/0.34 μm,此时负载电流Iload最大,为50 mA。本文中使用的晶体管长度取最小值的目的是最小化传输管相应的栅极寄生参数Cpass,Cpass的范围为11~17 pF,对应的Iload为0~50 mA。本文中反馈网络采用3个相同的二极管连接的PMOS管来实现,这样可以减小电阻面积,更有利于片上集成。

LDO设计中为了得到更好的线性调整率、负载调整率及电源纹波抑制比(power supply rejection ratio,PSRR),需要一个低频增益很大的EA。因此,本文的EA使用PMOS差分输入对折叠式运放,这种运放与两级运放的增益相近,但是结构更加简单,只有一级放大,因此可以优化LDO的功耗和稳定性。

为了设计出不依赖片外μF级电容而且系统稳定工作的LDO,系统的主极点必须位于PMOS传输管的栅极,主极点计算公式为:

(1)

其中,Cpass为功率管Mpass的栅极寄生电容;Rout,EA为EA的输出阻抗,Rout,EA≈gm2r02r03‖gm4r04r01,gm2、gm4分别为M2、M4的跨导,r01、r02、r03、r04分别为M1、M2、M3、M4的输出电阻。LDO输出极点是由输出节点负载电容Cload和等效输出阻抗Req=(Rfb1+Rfb2)‖Ropass‖Rload决定的,即

(2)

其中,Rfb1为二极管连接的Mfb1等效输出电阻;Rfb2由二极管连接的Mfb2和Mfb3等效输出电阻串联组成;Ropass为传输晶体管Mpass的输出阻抗;Rload为LDO输出负载。输出极点主要会随着Rload=Vout/Iload变化,在设计LDO时应注意在所有工作环境下pout≫pEA,来确保系统整体工作在合适的相位裕度下。

Vin=2.1 V时,无补偿电容、有补偿电容Cc的开环频率响应如图2所示。从图2a可以看出,高负载电路时,pout向高频方向移动,这样电路系统可以实现稳定状态;但是在低Iload情况下,非主极点pout与主极点相距很近,相位裕度急剧下降到低于45°~60°[8],这样就会破坏系统的稳定性。本文采用级联米勒补偿方法,使用补偿电容Cc进行极点分裂,从而使相位裕度至少为60°来保证系统的稳定性。

图2 Vin=2.1 V时的开环频率响应

1.2 瞬态补偿电路

尽管瞬态响应与系统频率响应有关,但是稳定的系统不能保证系统具有良好的瞬态响应。本文设计的LDO静态电流和输出节点负载电容都很小,若要驱动功率管栅极大电容Cpass,则会导致转换速率很差、瞬态响应的建立时间较长及瞬态响应的电压峰值很大。为此,本文给出了瞬态补偿方法,包括2个比较检测电路、补偿电路及摆率增强电路,如图1中虚线框所示。

比较检测电路通过迟滞比较器实现,其检测输出电压Vout。当Iload变化时,Vout随之变化,比较检测电路输出补偿电路控制信号,这时补偿电路M1p、M2p或M1n、M2n开始工作,为输出注入正向电流或者反向电流。例如Iload突然增加时,Vout随之下降,导致反馈电压Vfb下降,这时比较检测电路输出为低电平信号V5,M2p导通,就会为输出节点注入正电流,使Vout迅速增加,这样就会降低建立时间和下冲电压。电流突然减小与之相似,比较检测电路输出高电平信号V6,M2n开关导通,为输出节点注入负电流,导致输出上冲电压和建立时间减小。

此外,本文设计的LDO还通过Mn和Mp实现摆率增强,进一步改善瞬态响应。例如,Vout突然上升时,比较补偿控制信号V6为高电平,这时将其反向后控制Mp管放电,加快了功率管栅极电容Cpass的充电速度;反之,Vout突然下降时,V5为高电平,反向后控制Mn导通,加速功率管栅极电容Cpass放电,进而增强LDO摆率。

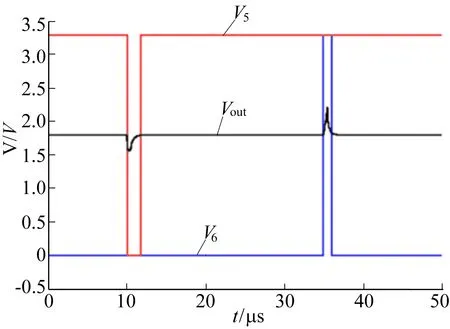

瞬态补偿电路的信号如图3所示。当Vout突然降低时,开关控制信号V5变为低电平,使开关M2p导通,为输出节点注入大的正电流,使Mn导通,加快Cpass放电速度,使输出迅速恢复到1.80 V。当Vout突然增加时,开关控制信号V6变为高电平,使开关M2n导通,为输出节点注入大的负电流,使Mp导通,加快Cpass充电速度,使输出迅速恢复到1.80 V。值得注意的是,补偿电路只有在Vout突变的情况下才会工作,正常情况下电路没有电流流过,可以达到降低功耗的目的。

图3 瞬态补偿信号

2 仿真结果

电路基于SMIC的0.18 μm工艺进行仿真。电路中的参考电流源设置为0.5 μA,电路中的静态电流通过镜像电流镜M10:M10b引入。

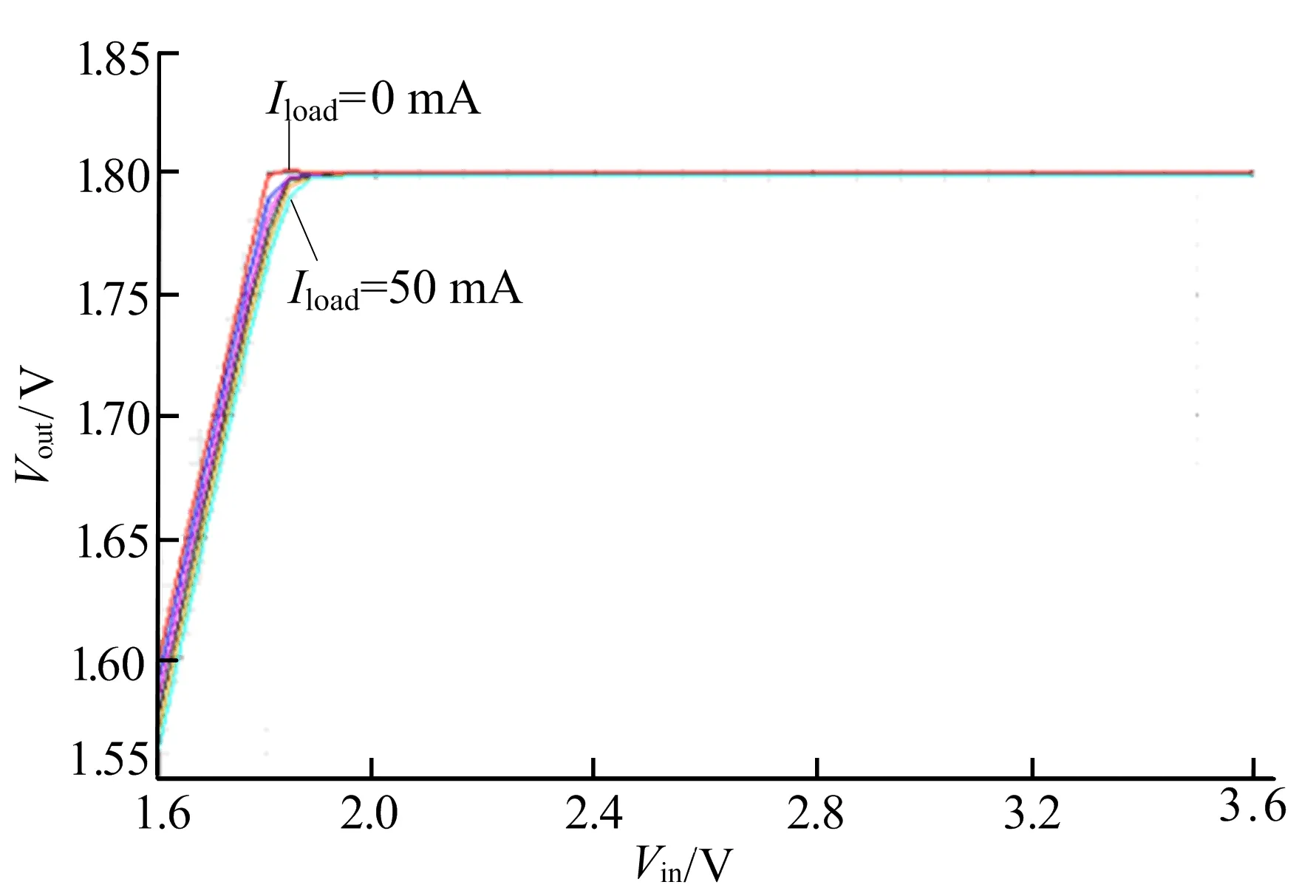

在所有工艺脚下本文设计的LDO相位裕度大于60°,保证了系统的稳定性。不同负载下,Vout随Vin变化曲线如图4所示。

图4 不同负载下Vout随Vin变化曲线

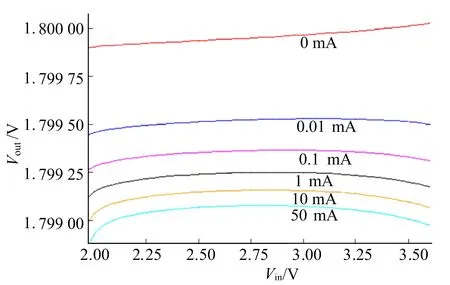

本文设计的LDO稳压范围Vin为1.91 ~3.60 V,Vout为1.80 V;最大输出负载50 mA情况下,最小压降为110 mV。负载调整曲线如图5所示,线性调整曲线如图6所示。

图5 负载调整曲线

图6 线性调整曲线

图5中给出了6种情况下的负载调整曲线,6条曲线Vin从上到下依次为2.10、2.40、2.70、3.00、3.30、3.60 V,最差的情况下Vin=2.10 V,负载调整率为0.002 14 V/A。

由图6可知,LDO线性调整率最差的情况下Iload=0 mA,线性调整率为0.047 5 mV/V。

有、无瞬态补偿电路的瞬态响应仿真结果如图7所示。

从图7a、图7b可以看出,Vin为3.60、2.10 V情况下,本文设计的LDO响应时间都低于2.0 μs,并且Vout的下冲电压低于160 mV,上冲电压低于300 mV。从图7c可以看出,Iload在0.5 μs 内从0 mA增加到50 mA,经过25 μs后,又变回0 mA。

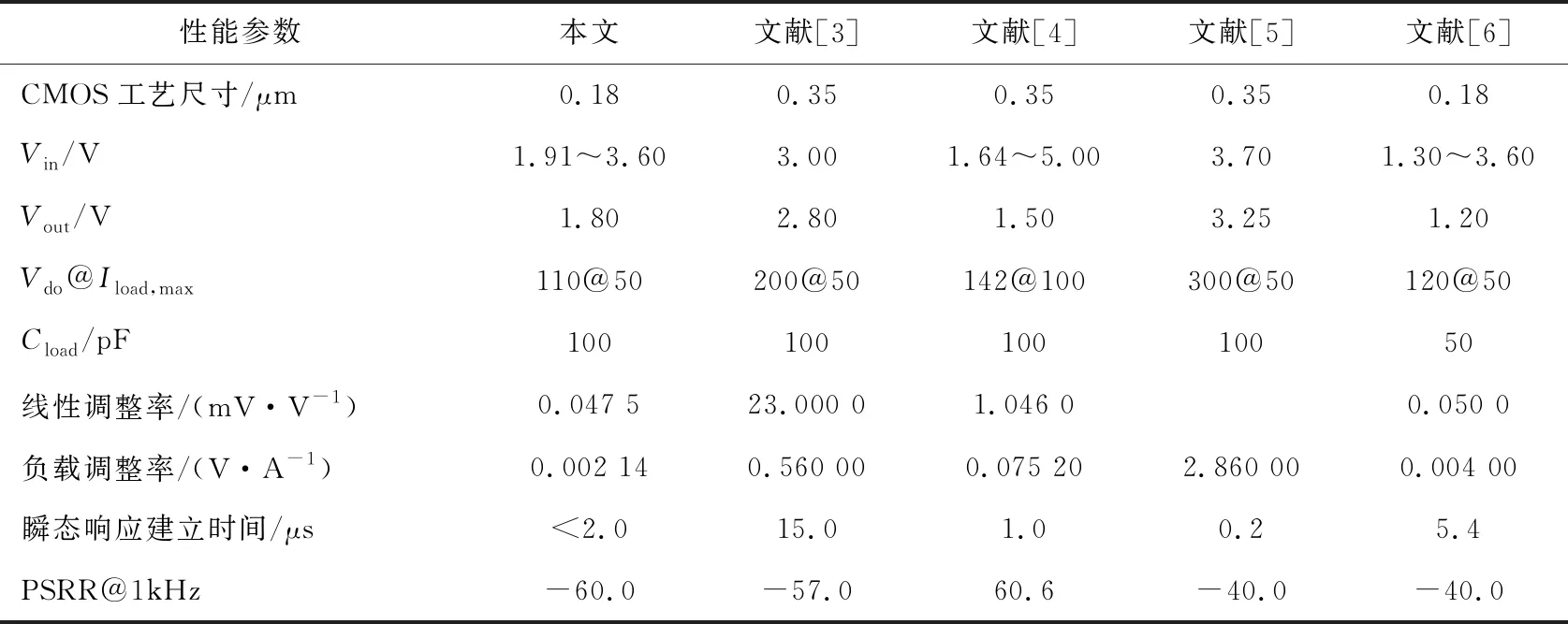

本文设计的LDO性能指标与相关文献对比见表1所列。从表1可以看出,本文设计的LDO在线性调整率和负载调整率上有更好的性能,并且瞬态响应建立时间也具有一定的优势。

表1 无片外电容LDO性能对比

3 结 论

本文针对一款低功耗的无片外电容的LDO,利用瞬态补偿技术,设计了一个瞬态增强电路。基于SMIC的0.18 μm CMOS工艺,使用Spectre仿真工具,对电路进行仿真验证。仿真结果表明,在不影响整个系统稳定性的前提下,本文设计的LDO具有更好的负载调整率和线性调整率,系统负载瞬态响应有明显的改善,响应时间在2.0 μs以内。