飞机充氧阀头材料静电放电引燃性研究

2020-10-19段泽民丁晨迪傅毓斐

段泽民, 丁晨迪, 左 曦, 傅毓斐, 张 力, 汪 箭

(1.合肥工业大学 电气与自动化工程学院,安徽 合肥 230009; 2.强电磁环境防护技术航空科技重点实验室,安徽 合肥 230031;3.安徽省飞机雷电防护重点实验室,安徽 合肥 230031; 4.中国科学技术大学 火灾科学国家重点实验室,安徽 合肥 230027)

由于具有良好的弹性变形和自润滑等特性,飞机氧气系统广泛使用一些高电阻率的高分子材料制作充氧阀头[1]。然而,在充氧过程中,由于接触、分离和摩擦等因素影响[2],高分子阀头表面可能积累上静电并导致火花放电,在高压纯氧环境下,阀头可能被引燃并导致燃爆事故。近年来,英国健康与安全管理局(Health and Safety Executive,HSE)报道了多起飞机氧气系统燃爆事故,其分析表明多数事故发生在充氧操作过程中,并怀疑与充氧阀头静电放电有关[3]。因此,研究高压充氧环境中飞机充氧阀头静电放电及引燃特性,对飞机氧气系统静电安全防护具有重要意义。

目前,国内外已对大气条件下可燃气体、液体及粉体材料的静电放电引燃特性开展了大量研究工作[4-8],但有关高压纯氧环境下高分子固体材料静电放电引燃特性的研究较少。文献[9-11]对纺织物在大气和纯氧环境下的静电放电引燃性进行了研究,但最高氧气压强仅为0.142 MPa,远低于数兆帕的飞机充氧环境。由于高纯氧压强下高分子固体材料的静电放电引燃特性变化尚不明确,飞机充氧阀头的静电危险性评估难以系统地开展。

本文对飞机充氧阀头静电带电和放电能量进行了分析,实验探究了3 MPa范围内高压纯氧环境中飞机充氧阀头静电放电引燃特性,研究结果可为飞机氧气系统静电危险性评估与防护提供参考。

1 飞机充氧阀头静电能量分析

为研究飞机充氧阀头静电放电引燃可能性和危险性,首先对充氧阀头可产生及释放的静电能量展开分析。以某型飞机氧气系统事故所使用的尼龙阀头为对象进行研究。该系统使用的充氧阀门、阀头结构如图1所示,阀壳为金属,弹簧为碳素钢,阀头为尼龙1010材料。

图1 充氧阀门、阀头结构

在充氧过程中,由于阀头与阀壳不正常接触、分离,以及充氧气流中杂质微粒摩擦、碰撞等偶然原因,阀头表面可能产生一定静电,诱发静电放电和引燃事故。显然,实际过程中,充氧阀头静电放电是一低概率的随机事件。以下仅通过阀头带电能力的探究,对实际中阀头可能的静电放电能量极限范围展开一定分析。

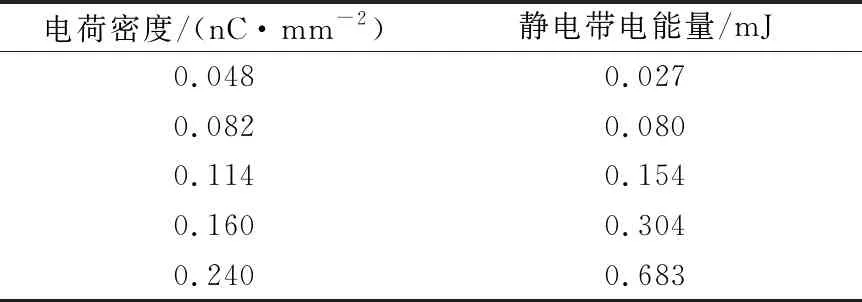

为确定尼龙阀头材料静电带电能力,采用IEC 60079-0:2007标准中给出的起电方法[12],将边长为15 mm、厚度为0.5 mm的尼龙1010样品放置于金属接地板上,通过反复、均匀摩擦,获取被测尼龙样品带电情况,主要数据见表1所列。由表1可知,受限于环境湿度、温度及摩擦次数不同,被测样品带电程度不同。

表1 被测样品摩擦静电参数

文献[13]认为绝缘体静电起电产生的表面电荷密度典型值为0.1 nC/mm2,表1中所列最高电荷密度是在干燥的空气环境下,反复、剧烈摩擦测得的数据,实际情况中较难达到,可认为是实际情况中严酷环境下的上限值。事实上,在真空条件下,文献[13]通过接触分离实验还获得了最高达1 nC/mm2的尼龙样品带电结果,表明尼龙材料具有较强的静电带电能力。

在获取尼龙材料静电带电数据后,进一步研究尼龙阀头静电带电和放电能量。通过理论分析和实验证明,在均匀带电假设下,文献[14-16]给出了绝缘圆板静电带电能量公式为:

(1)

其中,R为圆板半径;σ为材料表面电荷密度;ε0为真空介电常数。

图1所示阀头若由于接触分离或碰撞等因素带电,则静电荷将主要分布于阀头前端表面。假设静电荷均匀分布于阀头前端半球面上,可将阀头简化为圆板进行分析。

设圆板面积与阀头前端半球面积相等,则R取为5.4 mm,将获得阀头静电带电能量数据,见表2所列。

表2 不同表面电荷密度下的阀头静电能量

上述分析表明,尼龙阀头静电带电能量随所带电荷密度增大而迅速增加,在电荷密度达到0.24 nC/mm2时,阀头静电带电能量为0.683 mJ。考虑尼龙材料所带电荷密度可以更高,阀头产生静电能量上限实际更高,可将mJ量级视为所研究阀头结构带电能量保守估计的上限范围。需要指出的是,在实际工况中,飞机充氧阀头带电能量将是随机的。当阀头静电带电达到一程度时,会向周围金属放电,放电瞬间静电能转变成热能。显然,阀头静电放电能量不会超过其带电能量。因此,所研究飞机充氧阀头其静电放电能量上限可能达到mJ量级。

引燃某种物质所需最小静电放电能量称为该物质的最小点火能量[17]。在空气条件下,1 mJ的静电放电能量不足以引燃大多数固态可燃物,例如尼龙悬浮粉尘的最小点火能量约为20 mJ[13],而羊皮毛面约为169 mJ[10]等。但在高压纯氧等助燃环境,特别是在数兆帕甚至更高压强的高密度纯氧环境中,引燃固态可燃物质所需能量可能大幅降低。以下对高压纯氧环境中尼龙阀头材料的最小点火能量展开实验研究。

2 实验设置及方法

2.1 实验设置

通过电极放电是研究材料静电放电引燃性最主要的测试方法。参照IEC 61340-4-4-2012+A1-2015中火花静电放电引燃实验方法[18],建立由高压静电发生器、静电放电引燃高压密封装置、控制开关、放电回路及测量仪器等组成的静电放电引燃实验电路,如图2所示。

图2 测试装置点火电路

图2中,C为充放电电容;R、L为放电回路的分布电阻、分布电感;K为联动开关;S为密封于高压氧气装置内的电极,用于对实验材料放电;PV、PA分别为高压差分探头和电流传感器,用于采集电极火花放电电压和电流信号。

因为不同压强纯氧环境下的固体尼龙材料最小点火能量未知,所以电极点火能量需可在较大范围内调节。取电容为10 nF,静电发生器电压调节范围为0~30 kV,调节精度可达0.1 kV。充放电电容储能可在50 μJ~4 500 mJ范围调节。

放电电极置于特制的高压密封装置内,装置结构如图3所示。该装置承压可达3 MPa,其上设有透明体观察孔,可通过监控设备实时观察装置内放电和引燃现象。

图3 静电放电引燃高压密封装置

实验样品为与前述尺寸一致的尼龙1010。为模拟实际工况,高压电极采用直径为0.5 mm的碳素钢丝制成,置于样品上表面,以模拟充氧阀门内的支撑弹簧。实验样品通过螺钉固定在接地平板电极上,螺钉穿透到样品上表面,构成下部电极。考虑随氧气压强升高,电极间单位距离击穿场强升高,电极间距设置为约0.2 mm。

2.2 最小点火电压测量和点火能量计算

通过静电放电实验引燃受试样品,要求电极火花放电能量超过受试样品材料的最小点火能量,否则不会引燃。由于电极能量通过高压静电发生器放电电压进行调节,测定刚好导致引燃的最小点火电压即可确定受试样品的最小点火能量。考虑放电击穿的随机性,仅能按照一定概率,定义最小点火电压和能量,并需不断调节放电电压,通过重复放电实验的方法,测定受试样品的最小点火电压和能量。

为便于实施,按20%引燃概率,采取分级调压充放电的实验方法,确定最小点火电压。即在每级氧气压强下,先从较低电压试探,在每级电压下放电5次,为避免被测样品多次放电的能量积累效应,取放电间隔为10 min。根据引燃次数逐渐增加或减小电压,直到满足20 %引燃概率,所对应的放电电压即为最小点火电压。

一旦确定最小点火电压,可着手进行最小点火能量的测量和计算。通过调节静电发生器电压可以控制电容储存能量,计算公式为:

(2)

其中,Estored为电容储存能量;C为充放电电容;U为静电发生器放电电压。但是由于放电回路损耗及不完全放电,电容储存能量并非全部用于电极放电。

本文采用GB/T 16428—1996中的方法,通过测试电极火花放电电压和电流得到更加准确的电极点火能量[19],计算公式为:

(3)

其中,Espark为电火花点火能量;U(t)为电极火花放电电压;I(t)为放电电流;t为放电时间。通过该方法得到的能量排除了电路损耗和电容残余的能量,可以认为是电极火花放电释放的有效点火能量。在最小点火电压时放电所得到的电火花点火能量即为最小点火能量。实验中,分别采用SI-9010高压差分探头和Pearson 411电流传感器测量电极放电电压和电流,并通过TektronixDPO3012数字示波器采样记录放电电压和电流波形。

3 实验现象与结果分析

3.1 实验现象

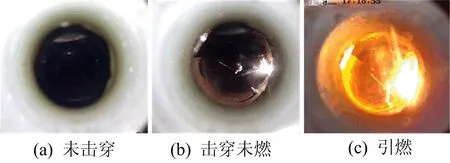

实验过程中,可观察到3种明显不同的实验现象,如图4所示。

图4 3种实验结果

在发生电极放电击穿并引燃的实验中,观察到了作为高压电极的碳素钢丝的燃烧现象。发生放电引燃现象的典型燃烧过程如图5所示,根据燃烧位置及钢丝燃烧时伴随溅射的特点,可以判断在放电瞬间火花首先引燃了尼龙样品,随后钢丝才发生燃烧。

图5 引燃现象的过程

3.2 高压纯氧放电引燃最小点火能量

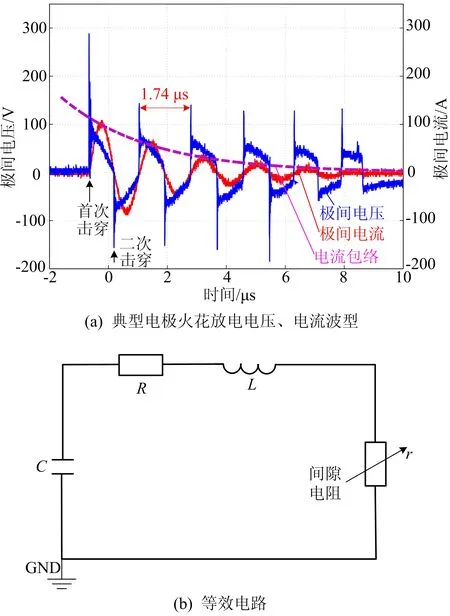

采用上述实验装置和测量方法,在(20±5) ℃、(30±5)%温/湿度环境下,进行了大量反复的放电实验,获得了相应的静电放电引燃实验结果和数据。对应压强为1.0 MPa、最小点火电压为5.0 kV,典型电极火花放电电压、电流波形及其等效电路如图6所示。

图6 典型放电电压、电流波形及其等效电路

从图6可以看出,信号波形为衰减振荡波形,符合标准电火花放电波形[20]。将图2所示实验电路视为由放电电容、回路分布电感及电阻组成的弱阻尼RLC放电回路,对图6结果进行分析。其中,将放电间隙视为可重复导通的时变电阻,导通时其电阻较小,断开时视为开路。图6所示电流波形包络衰减时间约为3.1 μs,振荡周期约为1.74 μs,按RLC回路模型[21],回路分布电感为7.6 μH,电阻为6.5 mΩ,可计算获得符合图6的振荡电流波。计算还表明,电压与电流时延约为15 ns,与周期相比很小,对能量积分的影响忽略不计。

图6中,由于放电间隙影响,在各放电电流波半周期点处,当放电电流快衰减为0时,间隙将断开,但此时电容上已充上相反电压,一旦间隙放电断开,回路电流和火花电压消失,间隙将承受相反电压从而发生反向击穿,导致下半个周期放电,并造成电极电流、电压极性反转。由于间隙击穿时间很短,电流基本为连续振荡波。但由于间隙击穿需要一定电压,在反向击穿前沿,电极电压会突然升高,导通后才迅速降低,电极电压呈不连续变化,但基本与电流波同步。

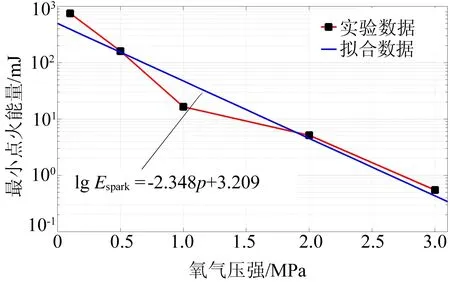

按(3)式对电极火花放电电压和电流波形进行积分,获得电极火花放电能量及实验样品最小点火能量。0.1~3.0 MPa范围5种纯氧压强下受试尼龙样品的最小点火电压及能量见表3所列。

表3 材料静电放电引燃性数据

由表3可知,氧气压强对材料最小点火能量影响很大。在0.1 MPa时,尼龙样品最小点火能量高达750 mJ;在1 MPa时,能量已降至16 mJ;在3 MPa时,最小点火能量降低至0.55 mJ,仅为常压时的1/1 364,并低于上述估算的阀头放电能量上限。为掌握最小点火能量变化规律,将最小点火能量与氧气压强关系绘制成曲线,如图7所示。由图7可知,与指数关系拟合符合较好。由于随氧气压强、浓度升高,参与引燃反应的活性分子浓度比例提高,在所需活性分子浓度阈值不变情况下,所需点火能量将降低[22]。

图7 材料最小点火能量与氧气压强关系曲线

限于高压装置能力,所开展放电引燃实验最高气压为3 MPa,而实际充氧环境气压可能更高。按图7趋势,在3 MPa以上高压纯氧环境中,阀头样品静电放电点火能量将低于0.55 mJ。

由实验结果可知,当氧气压强升高到3 MPa时,充氧阀头材料最小点火能量将降低至0.55 mJ,按飞机充氧阀头静电带电和放电能量上限可达到mJ量级分析,所研究飞机充氧阀头不排除具有静电放电引燃可能性和危险性。若最小点火能量随气压增加进一步降低,则在高于3 MPa工作环境中,发生飞机充氧阀头静电放电引燃的可能性会更高。因此充氧过程中,当飞机充氧阀头由于偶然接触、分离、摩擦和碰撞等故障因素积累大量静电能量时,存在静电放电引燃阀头的事故风险。为提高飞机充氧系统静电防护安全性,避免因静电造成的燃爆事故,可采用燃点较高或经过阻燃处理的材料作为充氧阀头,以提高阀头的最小点火能量;并对阀头材料进行防静电改性以减少静电荷的产生;同时在充氧时,应严格控制充氧速度、清洁充气管路接头,避免阀头因气流摩擦、杂物碰撞等发生静电带电和放电。

4 结 论

(1) 通过初步分析与计算,所研究飞机充氧尼龙阀头静电带电和放电能量上限可达到mJ量级。

(2) 在尼龙阀头样品的高压纯氧放电引燃实验过程中,观察到尼龙样品先引燃随后再引燃电极钢丝的实验现象。

(3) 采用本文方法,在3 MPa压强范围内,尼龙阀头样品最小点火能量随纯氧压强升高迅速减小。在0.1 MPa时,最小点火能量约为750 mJ;到3.0 MPa时,点火能量仅0.55 mJ,已低于飞机充氧阀头静电放电能量的上限,不排除具有静电放电引燃的可能性。