放大比分配对二级铰链放大倍数的影响

2020-10-19蒋亚淼

王 标, 蒋亚淼, 吴 薇, 冯 状

(1.合肥工业大学 仪器科学与光电工程学院,安徽 合肥 230009; 2.中车株洲电力机车研究所有限公司,湖南 株洲 412001)

0 引 言

柔性铰链具有无摩擦、运动平稳、分辨率高、反应速度快等优点,常被应用在微型放大装置、宏微驱动系统、超精密加工机床等高科技领域。基于柔性铰链的全柔顺机构不仅可以满足高精度大行程的运动要求,也可将位移放大到数百微米甚至上千微米,同时满足纳米级精度的要求,其结构相对简单、制造成本低,因此具有很高的应用价值。 柔性铰链微位移范围一般在几微米到几十微米之间[1],如何设计具有大行程的柔性铰链机构,并使之在保持普通柔性铰链机构原有特点的前提下为柔性铰链机构提供更大的工作空间,进而扩大柔性铰链机构的应用范围, 已成为该领域的研究热点[2]。

实际工程应用中,柔性铰链在多级放大中应用较多[3],且采用对称结构的柔性铰链可以减少横向力和横向位移耦合[4]。在已有的柔性铰链研究中,对其组成机构的优缺点[5]、精度特性[6]、结构参数对刚度的影响[7]以及结构参数对输出位移的影响[8]等已有较多研究。在放大机构中,放大比的计算方式[9]、放大比对放大倍数的影响[10]也有研究者进行了探索,但是对多级放大比的设置一直缺乏系统的研究。

本文以对称式二级柔性铰链为研究对象,设置其总放大倍数为60,通过ANSYS Workbench仿真分析,得到不同放大比设置情况下的理论、仿真对比情况,并通过其他倍数进行验证,得出了最优放大比设置关系;通过实验对理论进行验证,得到合理的验证结果。本文研究为设计二级柔性铰链提供了一定的理论依据。

1 柔性铰链机构放大原理

根据微位移放大原理,在小尺度时可以近似为直线,如图1所示。

图1 微位移放大原理

根据相似三角形原理,若输入位移为δ0,则输出位移为δ1=δ0(L2/L1)。由此推知二级杠杆情况。二级杠杆机构下端输入,上端输出,位移通过二级铰链放大,如图2所示。

由图2可知,机构整体放大倍数为:

图2 二级对称结构原理

(1)

其中,K为二级机构总放大倍数;L1、L2、L3、L4为杆长;k1、k2为各级放大倍数。

该柔性铰链放大机构采用直圆形铰链,依靠节点微转动实现运动的传递和位移的放大。结构采用对称形式,输入位移由左、右两边对称输出,具有较高的刚性,可消除机构的侧向位移,有效减小自身的纵向耦合位移对横向输出的影响。

2 二级机构放大比设置分析

设定二级机构总放大倍数K=60,设置不同的k1、k2,从而产生不同的放大比,采用ANSYS Workbench进行仿真。

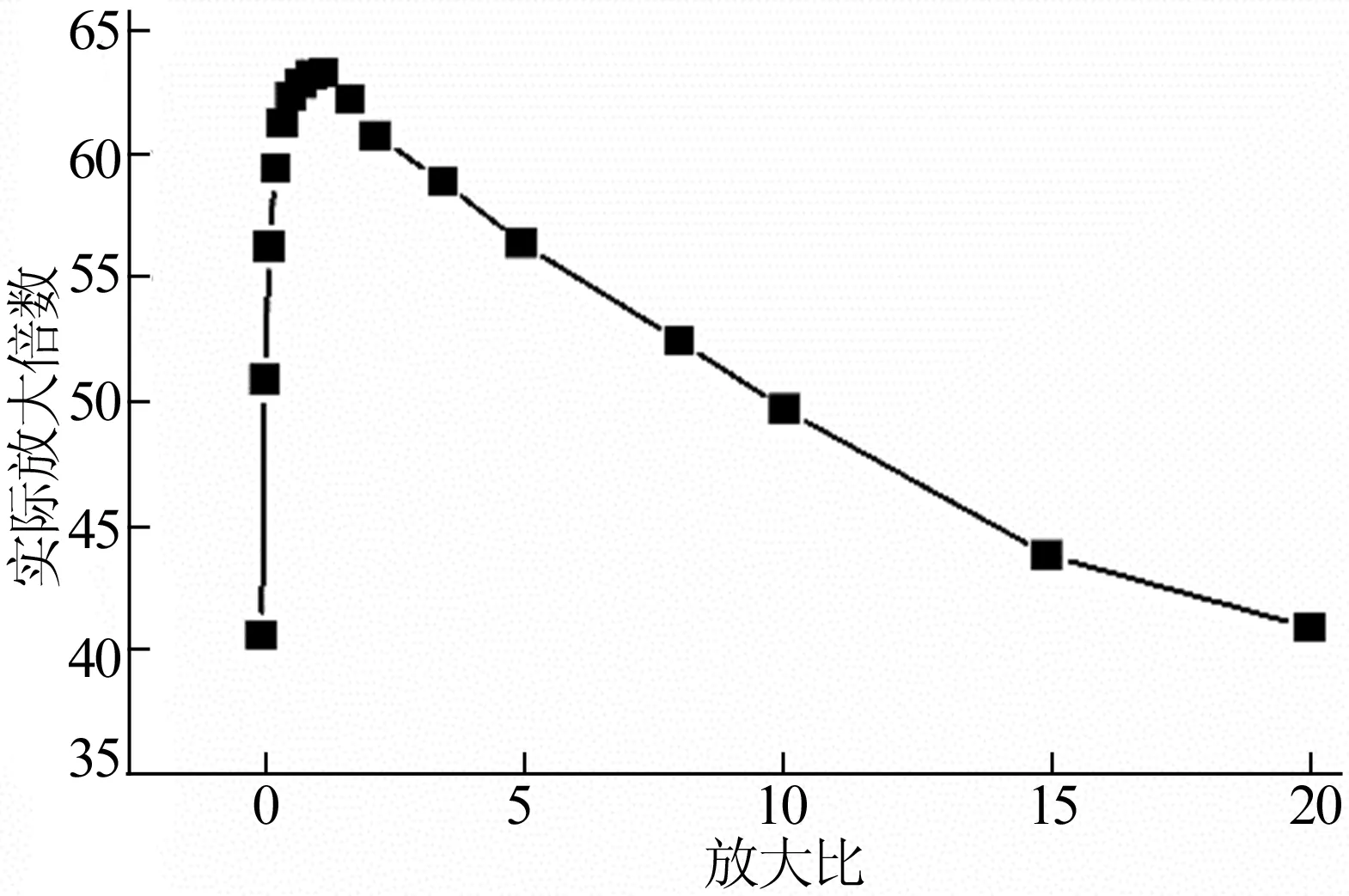

选用的仿真材料为65Mn,泊松比为0.288,弹性模量为211 GPa。二级加载机构仿真图如图3所示,根据仿真数据得到总放大倍数为60时二级加载机构放大比与实际放大倍数的关系,如图4所示。

图3 二级加载变形云图

图4 K=60时二级放大比与放大倍数的关系

由仿真实验数据可知,实际放大倍数极大值点出现在k0=k1/k2=1.67时,此时机构放大倍数是46.52,且比值越接近1.67位移损失越小。

令k=k1/k2,放大比k∈(k0-Δ,k0+Δ),实际放大倍数呈现缓慢逼近最大值的趋势。Δ取0.4时,位移损失在最大实际放大倍数的2%以内;Δ取0.8时,位移损失在最大实际放大倍数的5%以内。

将总放大倍数设置为80进行验证,根据仿真实验数据得到此时放大比与实际放大倍数的关系,如图5所示。

图5 K=80时二级放大比设置与放大倍数的关系

由图5可知,总放大倍数为80时实际倍数极大值点出现在k0=k1/k2=1.25时,此时机构放大倍数是63.25。放大比k∈(k0-Δ,k0+Δ)时,实际放大倍数呈现缓慢逼近最大值的趋势。Δ取0.4时,位移损失在最大实际放大倍数的5%以内;Δ取0.8时,位移损失在最大实际放大倍数的5%以内。

3 单因素实验分析和位移损失分析

3.1 铰链厚度对放大倍数的影响

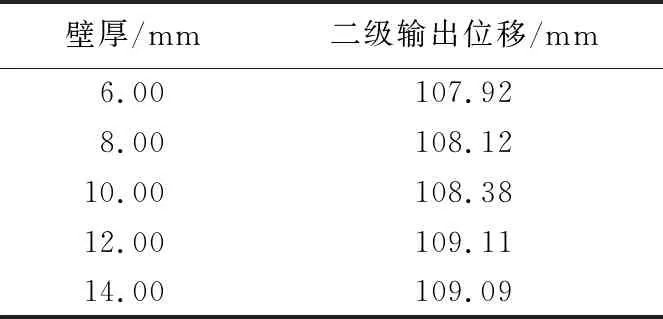

多级柔性铰链机构依靠柔性铰链的微小形变来工作,形变主要集中在柔性铰链部分。现将装置厚度作为可变的结构参数进行实验,对二级机构输入2 mm位移,其输出位移数据见表1所列。

表1 不同壁厚时的输出位移

由表1的实验数据可知,铰链厚度对机构放大倍数的影响不大。

3.2 输入力对放大倍数的影响

在存在位移损失的情况下,对二级最优参数柔性铰链机构加载不同的输入力,得到输入力与输出位移的关系,如图6所示。由图6可知,机构输出线性良好,输入力的大小对放大倍数没有影响。

图6 二级柔性铰链机构负载与输出位移的关系

3.3 位移损失分析

各杆件自身的弹性变形、铰链节点轴向变形以及内反力均会造成机构的位移损失,使其实际放大倍数小于理论放大倍数。因为材料特性及力学性能,实际机构达不到理论放大倍数,所以在设计时会存在最优放大比。

同时铰链数目越多,设置同等铰链参数时位移损失将会越大。三级放大机构放大倍数分别设置为60、80时,仿真得到的最大放大倍数比同等条件下二级机构的相应减少15%、18%。

4 实验验证及分析

参照本文二级柔性铰链放大机构,现取放大倍数为60时的最优放大比k1/k2=1.67进行实物加工,此时仿真总放大倍数为46.52。加工得到的二级放大机构及输入、输出测量装置如图7所示。

图7 二级柔性铰链放大机构及输入、输出测量装置

实验用步进电机抵住该装置可移动部分,以防止压电陶瓷驱动时装置的反向移动;采用压电陶瓷作为该装置的位移输入装置,以程控精密可调电源提供压电陶瓷所需电压;采用2个相同的精度为0.01 μm、量程为0~1 000 μm的电感测微仪分别测量输入和输出位移。测量输入位移时,由于位移传感器不能水平抵住压电陶瓷输出端,导致测量的位移输入值产生二次误差,实验中采用在压电陶瓷前的铰链顶端固定一L型硬质钢片使传感器能够水平放置,从而实现位移的精准测量。对压电陶瓷施加0~140 V电压,使之输出0~12 μm的位移作为二级放大机构的输入位移。

二级放大机构的输入位移与放大倍数的关系如图8所示,其中放大倍数为二级放大机构输出位移与输入位移之比。

由图8可知,二级放大机构输入位移在0~12 μm过程中的放大倍数接近恒定,考虑其测量及读数误差,可以认为该放大倍数为定值。对该曲线进行最小二乘拟合后得到其平均放大倍数为44.51,与理论仿真值的相对误差为4.26%,在5%以内。考虑到零件加工误差及测量误差等因素的影响,该结果能够证明本文所阐述的二级柔性铰链放大机构放大比设置对放大倍数影响规律的正确性。

图8 二级柔性铰链放大机构输入位移与放大倍数的关系

5 结 论

本文针对放大比分配的多级铰链结构,首先提出了对称式的二级柔性铰链结构,在设置总放大倍数为60的基础上改变各级放大倍数,实现不同的放大比并进行仿真对比,最终得到最优放大比的设置,该放大比在一定误差允许范围内能达到最大实际放大倍数;针对获取的二级铰链的各种放大比参数,采用总放大倍数为80的仿真实验数据作为验证,并通过单因素实验和位移损失分析进行了ANSYS Workbench仿真对比实验验证;最后通过实物加工和实验验证,得到实验结果与仿真结果基本一致的结论,证明了本文方法的合理性和正确性。

该结论在微型放大装置、宏微驱动系统、超精密加工机床等高科技领域具有一定的实用价值和推广价值[11]。