秧盘干燥机气流分配室流场均匀性仿真分析

2020-10-17于海明李海源李海亮张欣悦余兵兵

于海明,李海源,汪 春,李海亮,张欣悦,梁 琦,余兵兵

(1.黑龙江八一农垦大学 工程学院,黑龙江 大庆 163319;2.肇庆学院 机械与汽车学院,广东 肇庆 526061;3.中国热带农业科学院 南亚热带作物研究所,广东 湛江 524000)

0 引言

水稻“秸秆”营养穴盘(简称秧盘)以农作物秸秆为主要原料,添加水稻生长所必须的营养添加剂及灭菌杀毒剂,经气压成型和干燥定型等加工工艺制备而成[1-3]。与传统毯式秧盘相比,水稻“秸秆”营养穴盘具有蓄水、释水功能,有利于保持土壤水分均衡[4]。育秧时,稻种播在钵穴里,对秧苗的根系起到保护的作用;插秧时,秧盘随着秧苗一起插入田里,实现秸秆间接还田,起到改善土壤环境、增强土壤肥力的作用;插秧后,秧苗无缓苗期,可以有效延长秧苗的生长期,提高水稻产量,增加稻农收入[5-8]。

在秧盘生产中,干燥定型是秧盘生产工艺中一个非常重要的环节[9]。秧盘经真空吸附成型后,水分含量高、强度低,无法满足播种、育秧、插秧和运输的要求,必须对真空吸附成型后的秧盘进行干燥,以满足生产要求。目前,水稻“秸秆”营养穴盘干燥主要有自然干燥和热风干燥两种方式:自然干燥秧盘受自然环境影响比较大,干燥效率低,干燥后的秧盘强度低,翘曲严重,严重影响水稻秧盘的质量及水稻生产的后续工作[10];热风干燥虽然能够满足秧盘干燥质量的要求,但热风干燥效率低、耗能大,增加了生产成本,阻碍了秧盘的进一步推广和应用,因此急需采用一种新型的干燥方式对秧盘进行干燥。微波热风耦合干燥是微波和热风同时作用在干燥物料上,对干燥物料进行干燥。该技术综合了热风干燥和微波干燥的优点,具有比微波干燥和热风干燥更快的干燥速率及更高的干燥品质[11-12],是一种应用在秧盘干燥上的新型干燥技术。

在微波热风耦合干燥机(简称干燥机)中,气流分配室是微波热风耦合干燥机的重要组成部分,承担优化流场分布、平均分配气体流速的作用,而不合理的结构设计会导致分配室出风口气流速度不一致,影响干燥室内温度场的均匀分布,从而影响秧盘干燥质量、干燥时间和能量消耗[13]。本文使用FLUENT14.0软件研究了气流分配室的结构对分配室出风口流速均匀性的影响以分配室出风口流速的不均匀系数为评价指标,通过改变气流分配室上顶角角度、腔前板高度及边壁倾斜角角度对气流分配室内部流场进行模拟,判断其因素对气流场的影响规律,以期为气流分配室出风口均匀性的进一步优化提供参考。

1 微波热风耦合干燥机工作原理及气流分配室物理模型

1.1 工作原理

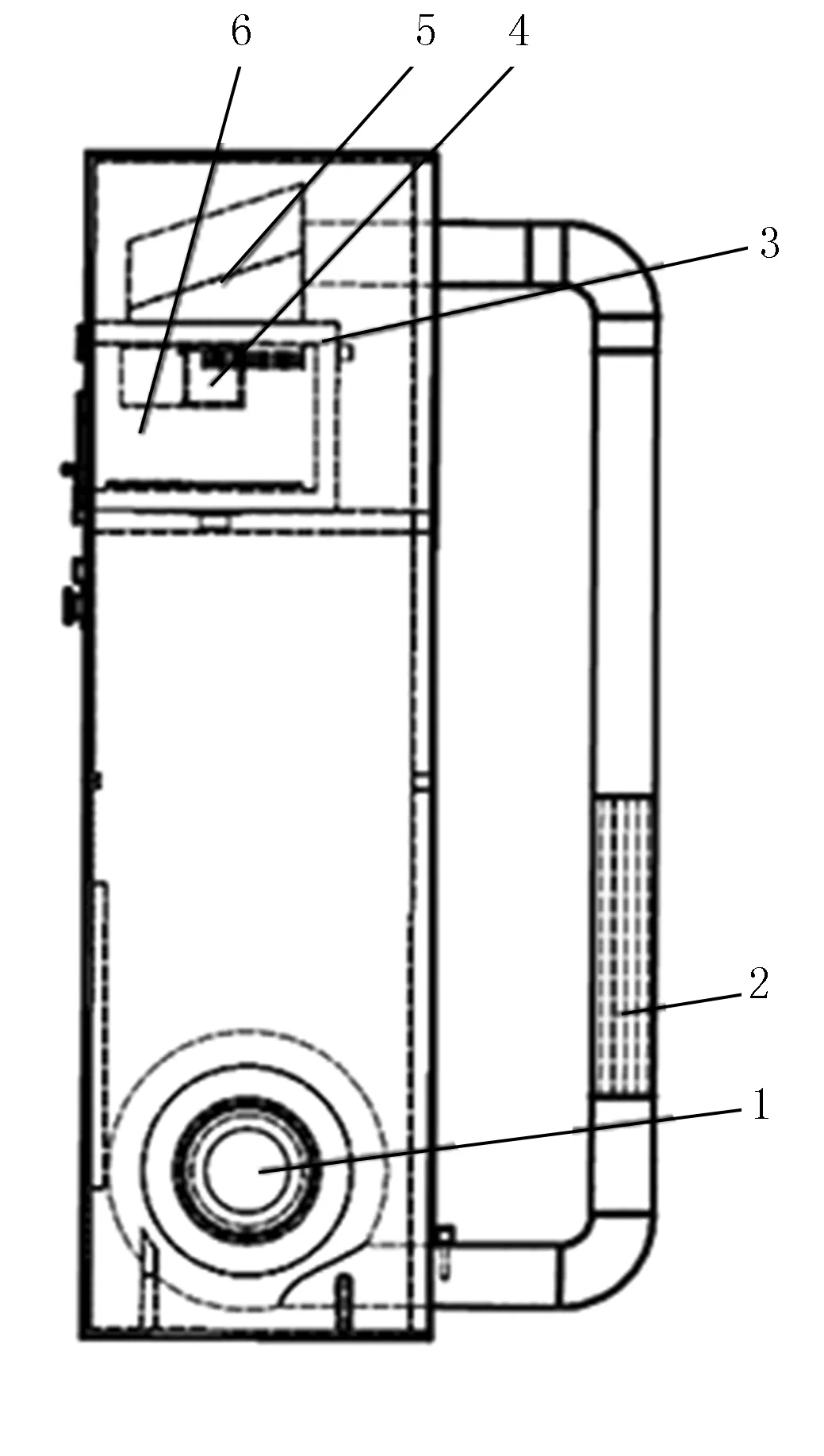

微波热风耦合干燥机同时利用微波干燥原理和热风干燥原理对物料进行干燥,主要由风机、换热器、排湿孔、微波发生器、气流分配室及干燥室等组成,如图1所示。工作时,空气由风机吹入管道经换热器加热后进入气流分配室,将气体分配至各个圆孔出口,使热风吹到干燥室内对物料进行干燥,再由排湿孔将湿气排出;同时,微波发生器由控制系统以一定频率及时间间隔对物料进行微波干燥,从而达到干燥的目的。

1.风机 2.换热器 3.排湿孔 4.微波发生器 5.气流分配室 6.干燥室

1.2 气流分配室原始物理模型

气流分配室主要由进风端、气流分配腔体和出风口端等部分组成,如图2所示。

1.进风端 2.气流分配腔体 3.分配室出风口端

进风端位于气流分配室的腔后板,入口直径D=89mm;气流分配室的原始物理模型未考虑流场结构优化,底面尺寸(长×宽)为250mm×250mm;腔前板高度X1=20mm,腔后板高度H=209mm,腔体上顶角X2=100°,边壁倾斜角X3=90°;分配室出风口部分采用矩阵排列方式于气流分配腔体表面,分配室出风口间上下中心间距与左右间距均为19.85mm,其中分配室出风口部分共12列,每列12个出风口。分配室出风口直径及长度分别为8mm和1mm。设定以原始模型正视图最左端分配室出风口为第1列出风口,依次至最右端为第12列出风口。

2 数值模拟

2.1 网格划分

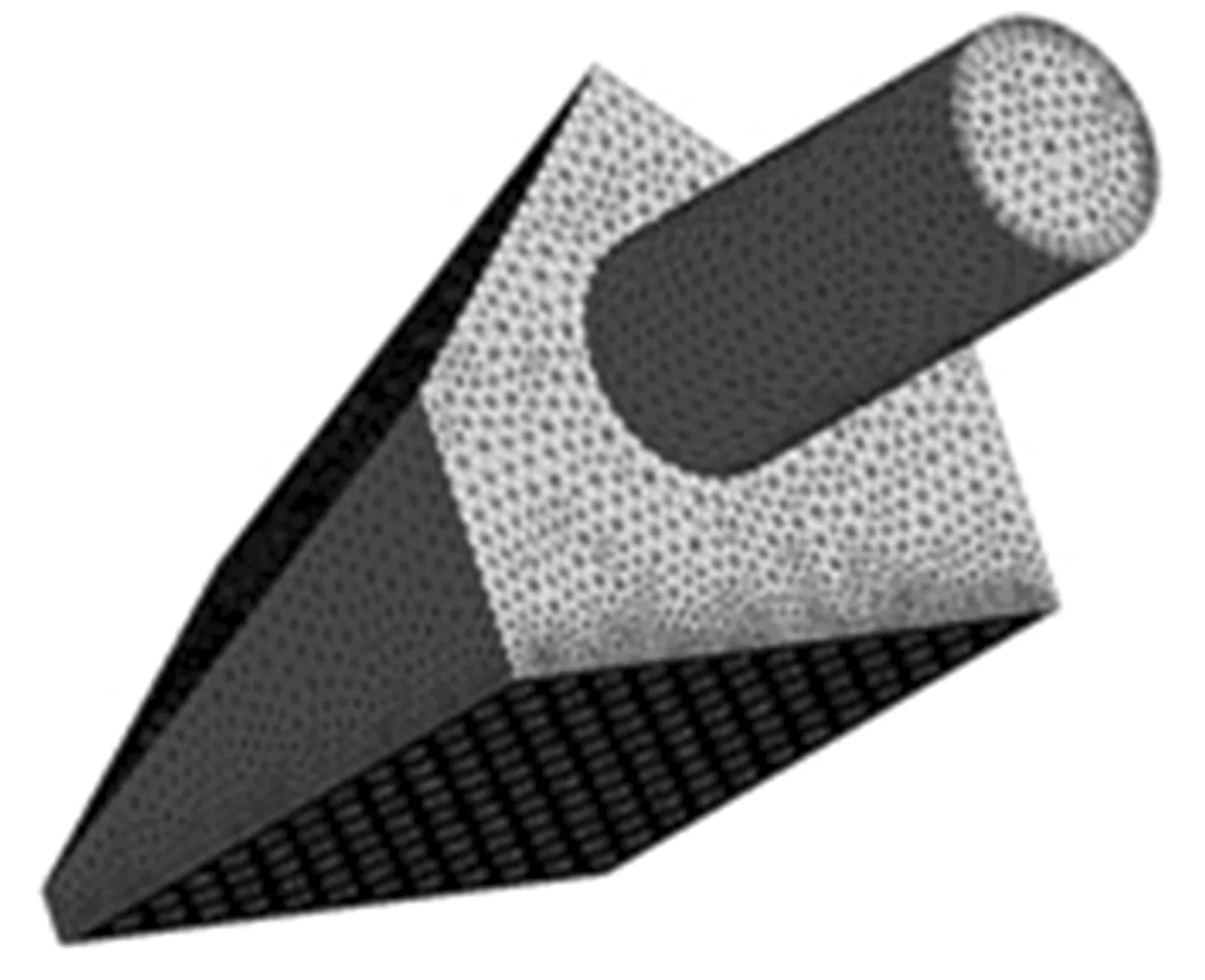

几何模型的建立和网格划分在分析过程中起着关键性作用,按照试验方案,利用UG10.0建立模具的三维模型,导入至ANSYS FLUENT中,抽取内流道为气流分配室内流场模型。采用Mesh对物理模型进行网格划分,网格类型为四面体单元格式,采用非结构化网格划分方法,对进出口等面进行局部加密以提高计算精度。对网格进行光顺化处理后,Equivolume Skewness小于0.9,网格划分结果如图3所示,物理模型网格总数约为126万个。

图3 网格示意图

2.2 数学模型

为了便于模拟仿真,对物理模型进行假设:

1)气流分配室腔体密封性良好,不存在漏气现象;

2)分配室内流体为牛顿流体;

3)由于腔体内流速较低,可视为不可压缩的理想气体;

4)腔体内空气流动为稳态紊流。

依据以上假设,确定气体流动状态满足连续方程和动量守恒方程公式[14-16]如下:

连续性方程为

动量守恒方程为

式中ρ—流体密度(kg/m3);

p—流体的时间均压(N/m2);

μ—流体动力黏度(N·s/m2);

xi、xj—各坐标分量;

δij—函数,当i=j时,δij=1;i≠j时,δij=0。

考虑到气流在分配室的通气孔、扩展和弯曲壁面的流动,采用重整化群(RNG)k-ε湍流模型性能优于标准k-ε湍流模型[17-18]。因此,采用(RNG)k-ε湍流模型对气流分配腔体进行模拟,湍流动能k方程和耗散率ε方程公式为

式中Gk—由于平均速度梯度引起的湍动能产生;

Gb—由于浮力影响引起的湍动能产生;

YM—可压缩湍流脉动膨胀对总的耗散率的影响;

在此基础上,先后将六国“代数思维”相关课程内容条目进行编码、统计,最终绘制出相应的WTTM如图1~6.

αk和αε—湍动能k和耗散率ε的有效湍流普朗特数的倒数。

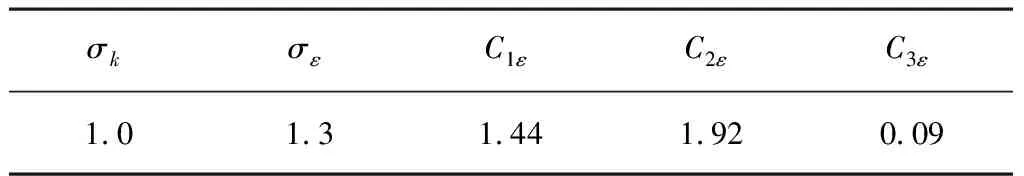

k-ε模型采用的5个经验常数如表1所示。

表1 k-ε模型中的系数

σk、σε、C1ε、C2ε、C3ε为经验常数。

2.3 边界条件

设定进风端流体动力来自风机,进风端外端及分配室出风口外端为inlet、outlet边界,其余壁面为Wall边界条件。以air作为流体,给定气流分配室进出口流体温度为333K(60℃)、空气密度为1.06kg/m3、黏度为2.01×10-5Pa·s边界条件。进风端采用速度入口边界条件,湍流模型结合雷诺数计算公式和湍流强度计算公式[19]计算湍流强度为3.4%,结合实际工况设定速度入口为5m/s;分配室出风口采用压力出口边界条件,设定大气压力为边界值,出风口端湍流模型选择湍流强度为5%;设置残差为10-5,其余壁面采用标准壁面函数法进行处理[20-21]。

2.4 评价指标

为了定量比较气流分配室各个出风口outlet面的空气流速均匀性,建立速度不均匀系数M作为评价指标[22-23]。M值越低,说明各个喷管间空气流速偏差越小,气流场分布越均匀。计算公式为

Vi—各点空气流速(m/s);

n—outlet面个数。

3 气流分配室计算结果与分析

3.1 原始模型计算结果分析

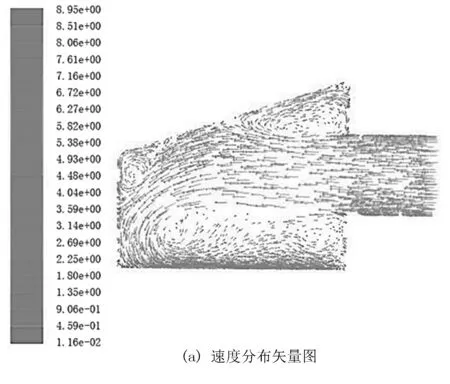

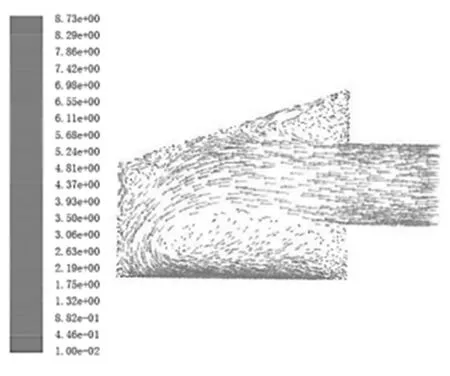

图4给出了热气流在原始模型的流场特征分布图及对应各列出风口outlet面的平均速度折线图,速度单位为m/s。由图4(a)可知:气流分配室利用斜面改变了分配腔体内部流场分布,但由于气流自身的运动惯性,原始模型的斜面角度过于倾斜,热气流由进风端进入后,致使气流在分配腔体中无足够的空间分配气流,从而形成“前高后低”的速度分布效果,导致对应分配室出风口风速梯度大。由图4(b)可知:各列分配室出风口气流速度在5.4~6.87m/s间变化,出口流速由第1列6.01m/s至第2列6.87m/s显著提升,然后大幅度降至第8列5.41m/s后趋于平稳。通过计算,原始模型不均匀系数为13.95%,无法满足干燥机均匀性要求,因此需要研究气流分配室的结构对干燥室内气流分布均匀性的影响,为进一步气流分配室的结构优化提供理论支持。

图4 原始模型流场特征分布图

3.2 气流分配室结构对流场均匀性影响与分析

3.2.1 腔前板对流场均匀性的影响

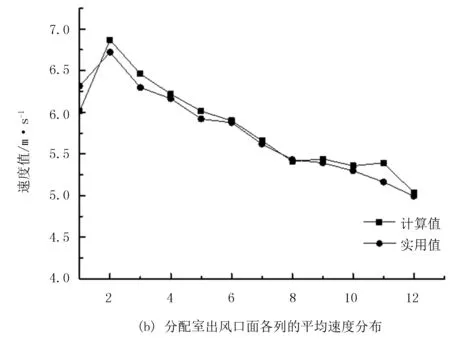

根据相关文献和前期研究基础,选取气流分配腔体腔前板高度X1、腔体上顶角X2及边壁倾斜角X3为影响因素,在腔体上顶角X2=100°及腔体边壁倾斜角X3=90°条件不变的前提下,改变腔前板X1高度,以不均匀系数M为评价指标进行单因素试验,来确定影响因素的取值范围。考虑模具结构尺寸的限制,取气流分配腔体腔前板X1的变化范围为20~44mm,分析不均匀系数M与腔前板X1之间变化规律。在腔前板有效取值范围20~44mm内,以间隔4mm进行细化试验,关系曲线如图5所示。其中,当气流分配室腔前板高度为32mm时,不均匀系数M最低;不均匀系数M随着腔前板高度X1逐渐增加呈先降低再逐渐升高的变化规律。这是由于热气流由进风端进入后,腔体结构过于倾斜,致使气流在分配腔体中无足够的时间与空间进行分配,且腔前板正面受进风端的直吹作用,压力集中于附近分配室出风口。随着腔前板高度的增高,使气流相对有足够的空间向周围分配室出风口发展交换;但随着腔前板高度的继续增高,气流在腔前板与底板的作用下产生多个旋涡,影响分配室出风口流速,导致流速不均使不均匀系数增加。因此,腔前板有效取值范围为28~36mm。

3.2.2 上顶角对流场均匀性的影响

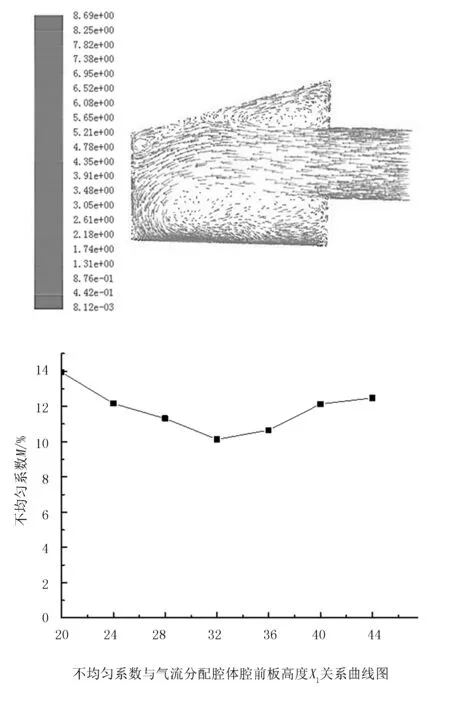

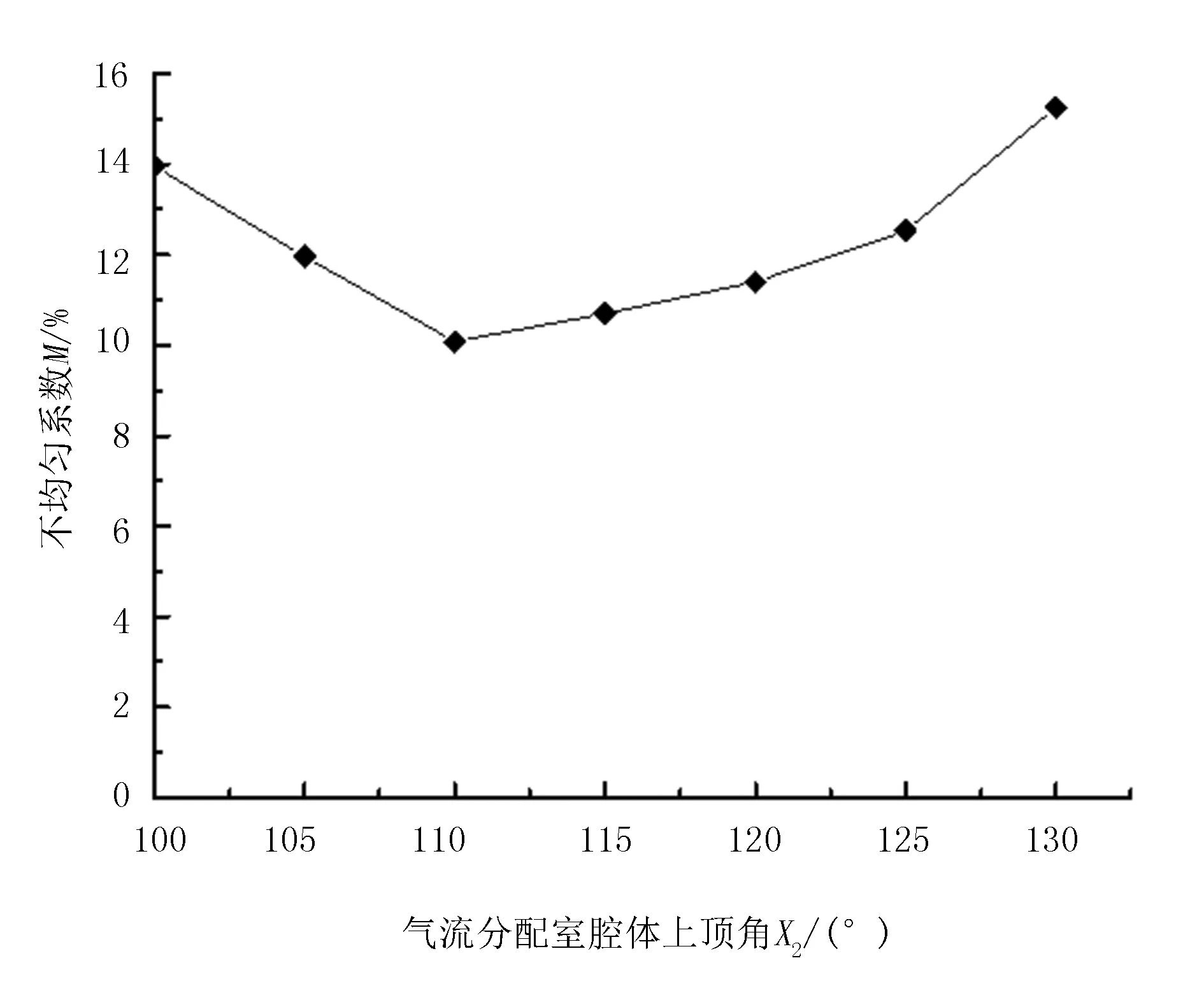

受模具装配尺寸的影响,确定腔体上顶角X2的变化范围为100°~130°,间隔为5°取值。在腔前板X1=20mm及边壁倾斜角X3=90°条件不变的前提下,分析不均匀系数M与腔体上顶角X2之间的变化规律,关系曲线如图6所示。其中,当气流分配室上顶角角度为110°时,不均匀系数M最低;不均匀系数M随上顶角X2逐渐增大呈先下降再升高的变化规律。这是由于随着上顶角角度增大,原始过于倾斜的斜面相对平缓,更有利于向周围分配室出风口发展交换,对分配室出风口流速的均匀性产生了积极的影响;但是随着上顶角角度的持续增大,斜面慢慢持平致使热气流直射于腔前板,压力集中于前端分配室出风口,导致分配室出风口流速不均使不均匀系数急剧增加。因此,上顶角有效取值范围为105°~115°。

图5 不均匀系数与气流分配腔体腔前板高度X1关系曲线图

图6 不均匀系数与气流分配腔体上顶角X2关系曲线图

3.2.3 边壁倾斜角对流场均匀性的影响

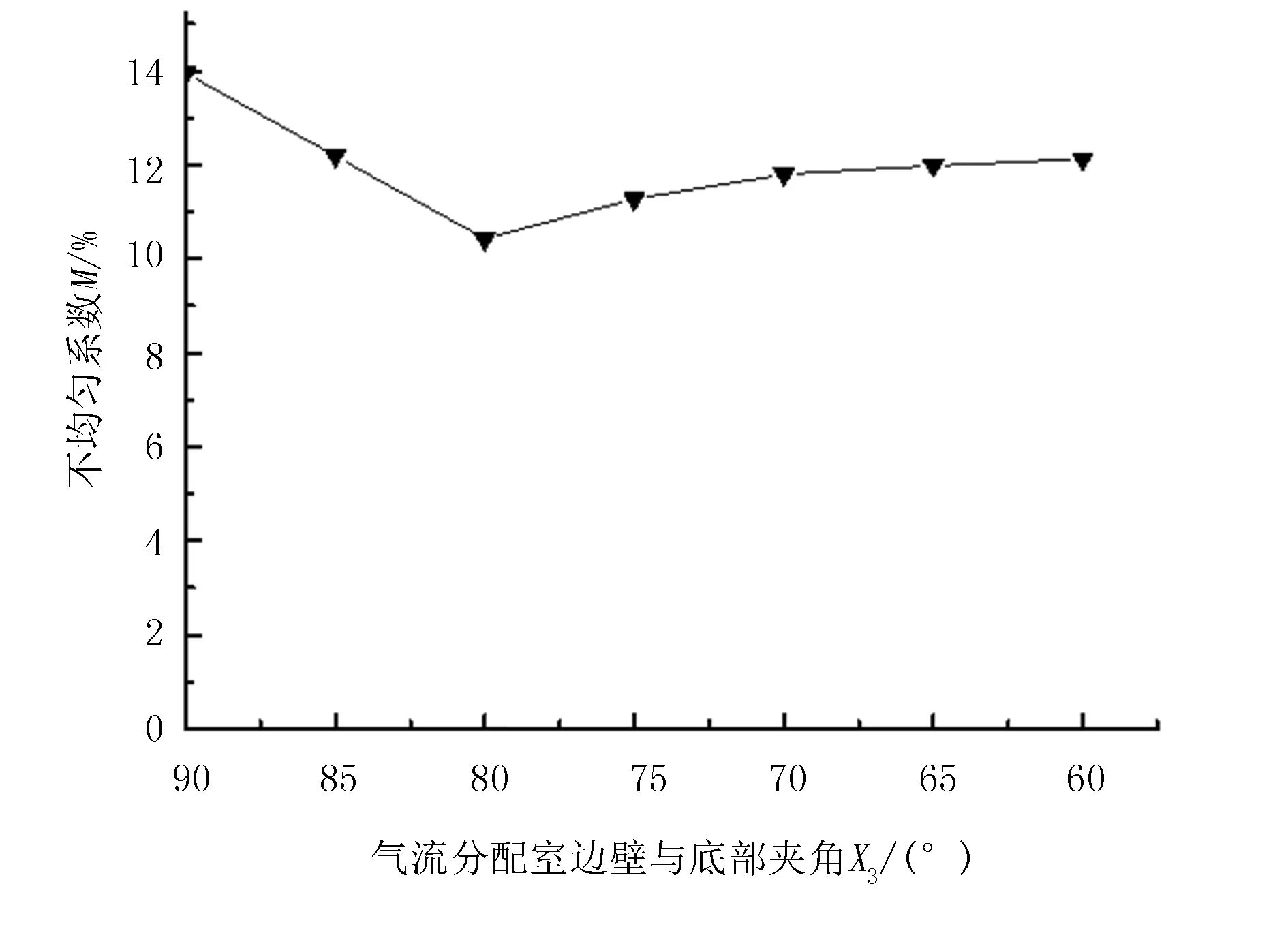

从便于加工的角度出发,确定边壁倾斜角X3的变化范围为90°~60°,间隔5°取值。在气流分配腔体腔前板X1=20mm、腔体上顶角X2=100°不变的前提下,分析不均匀系数M与边壁倾斜角X3之间的变化规律,关系曲线如图7所示。

图7 不均匀系数与气流分配腔体边壁倾斜角X3关系曲线图

图7中,当气流分配室边壁倾斜角角度为80°时,不均匀系数M最低;不均匀系数M随气流分配室边壁倾斜角X3逐渐减小呈先下降再逐渐上升的变化趋势。这是由于随着边壁倾斜角慢慢减小,两侧形成的高风速区能够即时向中部区域发展交换,使各列分配室出风口流速相对均匀,从而降低分配室出风口的不均匀系数;但是随着边壁倾斜角的持续减小,气流发展交换的效果不显著,由此边壁倾斜角取值范围为85°~75°。

3.3 试验验证

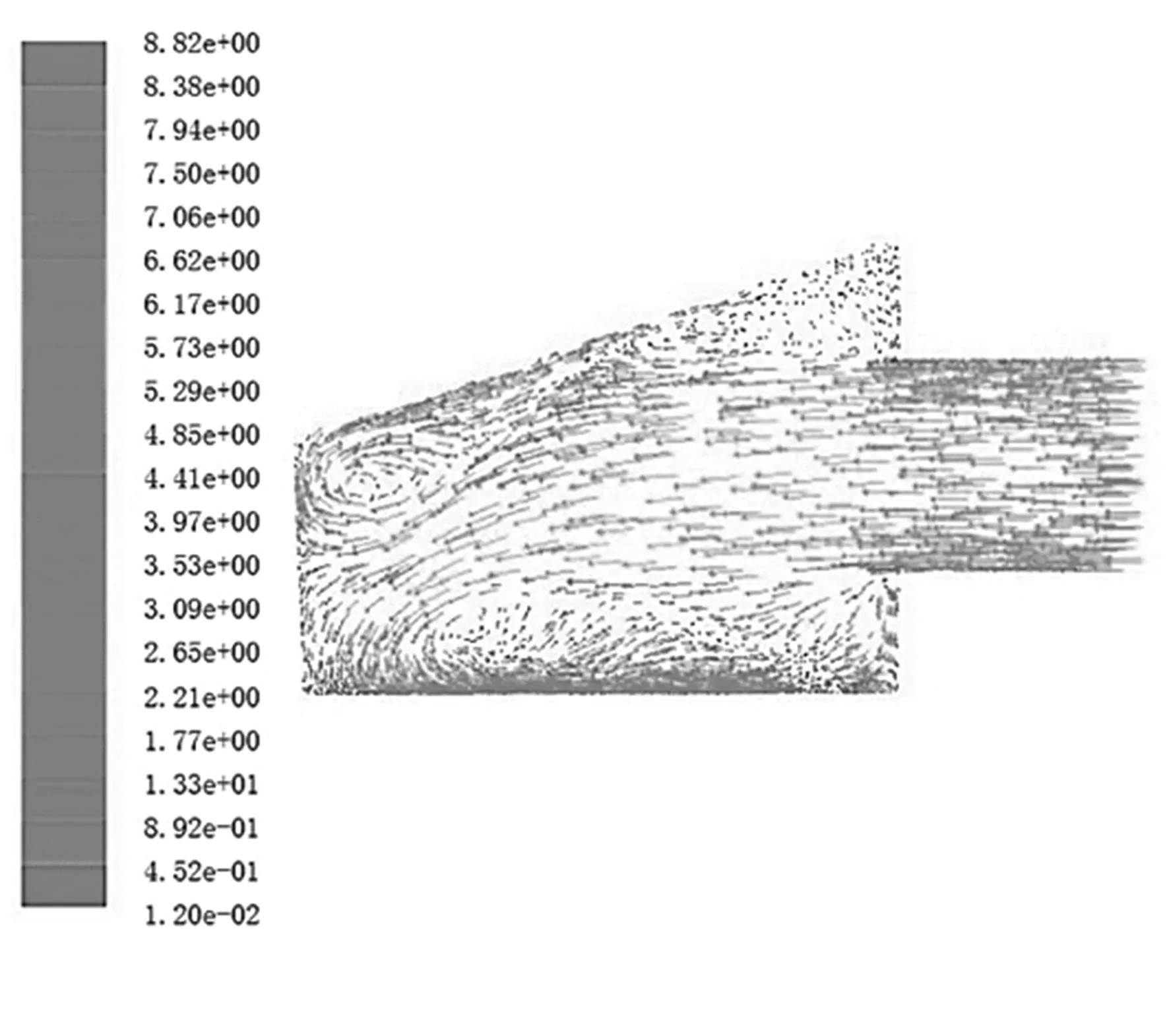

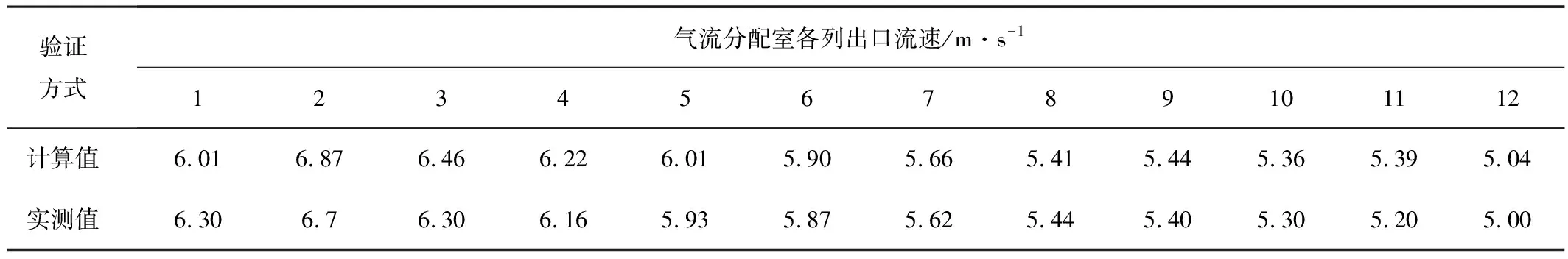

通过上述对气流分配室结构的分析可知:气流分配室通过调整体腔前板高度、腔体上顶角和边壁倾斜角,均对分配室出口流速的均匀性产生积极的影响。为了进一步论证数值模拟的准确性,在黑龙江八一农垦大学水稻生态育秧装置及全程机械化工程技术研究中心对自主设计的气体热风干燥机进行了气流分配室原始模型验证试验,如图8所示。通过分析原始模型分配室各列出口流速的计算值与实测值的相关性,判断本研究建立的数学模型是否满足试验要求。选用线性相关拟合的方法可以较为准确地对比两离散数据间的差异[24-25]。分配室各列出口平均流速数值如表2所示。

图8 气流分配室原始模型结构实物图

表2 计算值与实测值分配室各列出口平均流速

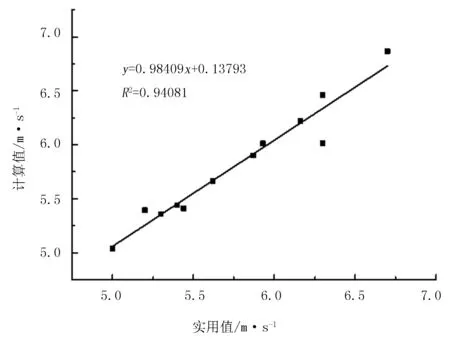

对各列分配室出风口流速的实测值与计算值进行线性分析如图9所示。拟合得到相关曲线为y=0.98409x+0.13793,决定系数R2=0.94081。可见,数学模型的流场分布特性与实测值基本一致,实测值与计算值计算结果基本吻合,两者偏差在计算允许的范围内。这说明,本研究建立的数学模型可以满足试验要求。

图9 原始模型实物图及速度实测值与计算值相关性分析

4 结论

1)通过对气流分配室结构仿真的分析可知:气流分配室通过调整体腔前板高度、腔体上顶角和边壁倾斜角均对分配室出口流速的均匀性产生积极的影响。

2)由试验可知:腔前板有效取值范围为28~36mm,上顶角有效取值范围为105°~115°,边壁倾斜角取值范围为85°~75°。

3)气流分配室内部流场的计算值与实测值具有很好的相关性,相关曲线为y=0.98409x+0.13793,决定系数R2=0.94081,两者偏差在计算允许的范围内,可以满足试验要求。该研究可为气流分配室出风口均匀性的进一步优化提供参考。