工厂化种植三七收获机模态与疲劳寿命分析

2020-10-17杜宗霖张兆国刘伟健

杜宗霖,张兆国,刘伟健,潘 睿

(昆明理工大学 现代农业工程学院,昆明 650500)

0 引言

三七是我国特有中药材,主要产区在云南,传统的三七种植于田间,由于三七具有连作障碍[1],三七可种植土地的减少与需求面积增加之间的矛盾日益凸显。工厂化种植三七能解决连作障碍问题,已成为三七产业发展的新模式[1-2]。

目前,国内外三七收获主要由昆明理工大学张兆国团队研究,田间种植的三七收获机研究较为成熟[3-4]。对于工厂化种植条件,张兆国团队研究出一套温室三七收获机,进行了有限元分析[5],并针对此样机的不足,设计了新型工厂化种植三七收获机。新样机采用了振动收获方式,因此其关键结构的动态特性与疲劳寿命更加需要关注。机架和振动杆是收获机的关键结构:机架承载三七收获机上各个机构,机架的性能关乎整机的安全可靠;振动杆是三七收获机上收获部件相连的传动结构,持续受到交变载荷作用,振动杆是否会发生疲劳失效,也是需要研究的问题。

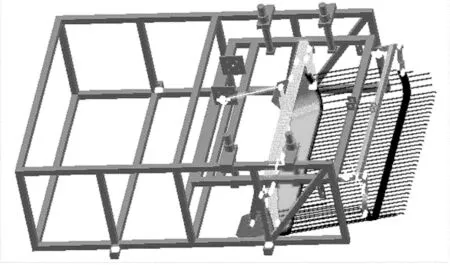

1 整机与机架结构

工厂化种植三七收获机由振动收获机构、行走机构、动力系统及遥控系统等组成,如图1所示。振动收获机构用来完成三七的挖掘与根土分离;履带行走机构能实现收获机在仿生种植工厂内的行走作业;动力系统为履带行走机构和挖掘去土机构提供动力,动力来自交流电,通过80m线辊接入;遥控系统控制该设备收获与行走。

1.行走机构 2.线辊 3.动力机构 4.升降机构 5.振动收获机构

图2为三七收获机机架与振动机构的模型。机架主体由40mm×40mm×4mm的方管焊接而成,振动杆是振动收获机构的传动部件。

图2 机架与振动收获机构模型

2 机架模态分析计

2.1 模型前处理

在SolidWorks中完成建模,简化机架模型,忽略孔、螺纹、圆角等轮廓线,将模型导入ANSYS Workbench有限元仿真软件;定义材料,选用Q235钢,进行网格划分,采用六面体和四面体的组合网格,单元尺寸设置为20mm;划分完成得到节点数477 658,网格数98 842。

2.2 模态分析

由于在模态分析中,只有低阶模态才对结构的振动特性分析具有实际的参考价值[6],所以在ANSYS Workbench有限元软件中求取机架的前6阶(模态扩展设置n=6)模态,各阶固有频率与振型如图3所示。

图3 前6阶模态振型

机架模态分析的固有频率和振型图结果表明:机架主要产生弯曲和扭转变形,在振动过程中发生较大变形的位置主要集中在自由端处。

由于振动曲柄机构转速范围为150~340r/min[7](即频率为2.5~5.67Hz),路面激励5~15Hz。由模态固有频率可知机架的最低固有频率为25.1Hz,因此避开了工作激振频率,无论是低阶振型还是高阶振型,机架工作时均不会发生共振,设计安全可靠。

3 振动杆的疲劳分析

3.1 疲劳分析原理

疲劳失效通常称为高周疲劳,即结构在长时间小于屈服极限的交变载荷的循环作用下会产生疲劳裂纹,当裂纹扩展到一定程度时就会突然断裂。结构发生断裂时,寿命长短与零自身材料性质和所受工作载荷相关[8]。

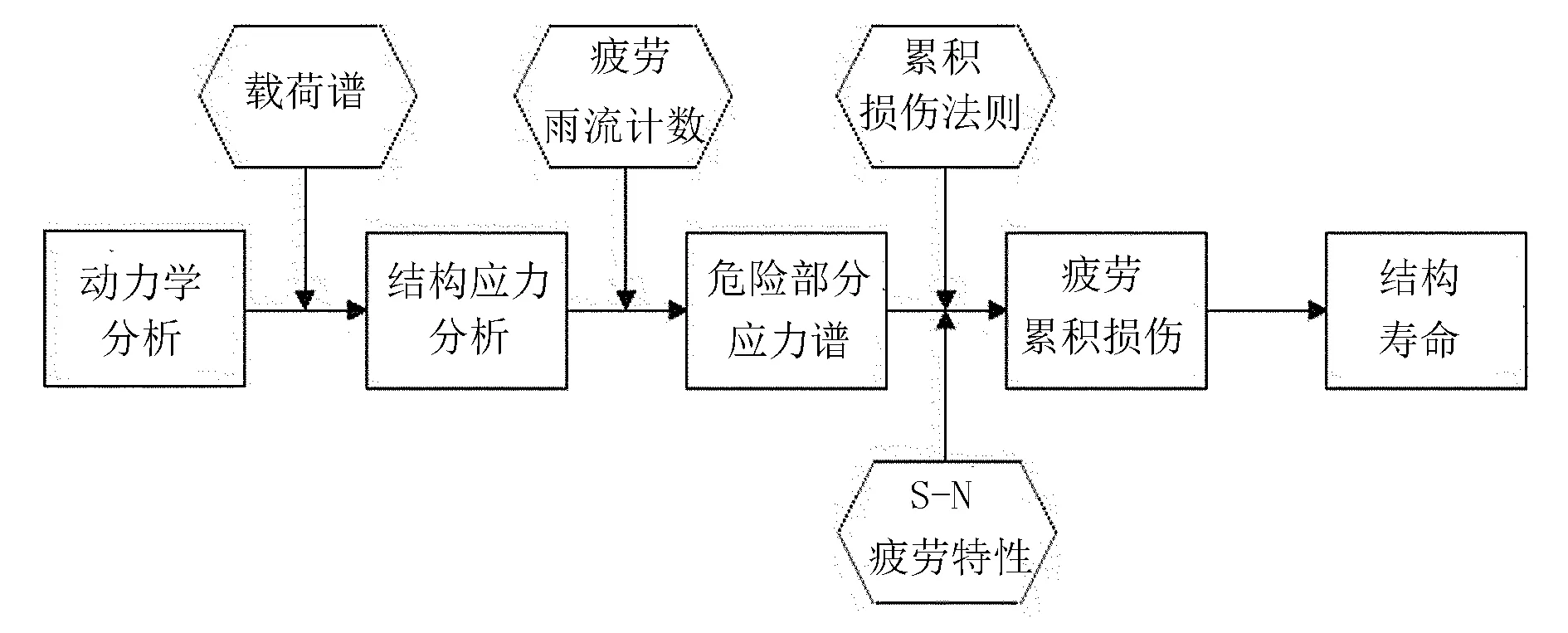

目前,疲劳寿命的研究方法很多。本文研究振动杆的疲劳寿命,主要讨论疲劳裂纹形成寿命,分析方法主要有名义应力法(S-N方法)、局部应力应变法(E-N法)、能量法等[9]。由于振动杆运转工况为低应力高周疲劳状态,因此采用S-N方法进行结构疲劳寿命分析,流程如图4所示。

要计算振动杆的疲劳寿命,必须有精确的振动杆工作载荷谱、材料的S-N疲劳特性曲线及合适的累积损伤计算理论等。

图4 疲劳寿命分析流程

3.2 累计损伤法则与材料S-N特性

疲劳累积损伤法是分析结构在变应力作用下疲劳寿命的基础理论,本文采用Palmgren-Miner线性疲劳累积损伤理论[10]计算疲劳损伤。

计算振动杆疲劳寿命时,还需材料的S-N疲劳寿命特性曲线,一般是基于材料试件在理想状况下通过长期实验获得。选择振动杆材料为铸铁,其材料S-N曲线如图5所示。

图5 S-N疲劳特性曲线

3.3 载荷谱与疲劳雨流计数

载荷谱是疲劳分析的前提,需要分析振动杆的受力情况与受力的运动周期,本文基于Recurdyn多体动力学软件进行疲劳分析。采用Mesh网格划分模块生成柔性体,定义刚性连接区域,定义振动杆衡量几何中心为主节点Node,再通过主节点Node生成FDR刚性连接区域,如图6所示。

图6 柔性体振动杆

进行刚柔耦合连接,建立振动杆与机架的刚柔耦合多体动力学模型;添加运动副,设置曲柄转动副为驱动运动副,添加驱动转速为340r/min,在铲面添加1 000N水平的阻力与400N垂直阻力,筛面添加500N的水平阻力与200N垂直阻力。建立的仿真模型如图7所示。

图7 刚柔耦合多体动力学模型

进行仿真分析,设置仿真时间为1个工作周期0.176 5s,仿真步数为100步。Post模块可查看动力学特性与动态应力图。振动杆在不同时刻受到的力不同,以t=0.091 8为例,振动杆的受力云图如图8所示,最大应力为105.7MPa。

图8 振动杆受力云图

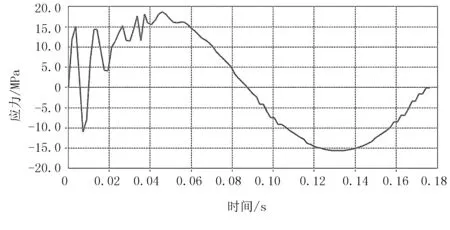

同时,可得到收获机振动杆上某单元节点的时间历程载荷,如图9所示。该曲线为某一节点上应力的变化曲线。

图9 振动杆时间历程载荷谱

确定历程载荷谱后,需要统计载荷波形中的循环次数,确定时间历程中应力应变幅值,用于疲劳损伤计算。目前广泛采用载荷雨流法[11],根据雨流计数原理可对振动杆上各个节点或单元的时间历程载荷谱中的应力幅值、平均应力及应力循环作用次数进行雨流统计,将结果输出为三维载荷谱统计图。图10为振动杆上同一节点的载荷雨流统计矩阵。

图10 振动杆载荷雨流统计矩阵

3.4 振动杆疲劳寿命预测

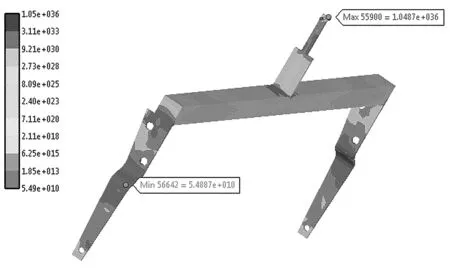

利用Recurdyn中Durability模块的Fatigue功能进行疲劳寿命分析,选择S-N曲线及加载振动杆的时间历程载荷谱,结合Palmgren-Miner线性累积损伤理论,对振动杆进行仿真计算。疲劳寿命分布云图如图11所示。

图11 疲劳寿命分布云图

由图11可知:振动杆的疲劳薄弱部位主要位于两端支撑结构的弯曲部位,最小疲劳寿命为1.05e11。按车架连杆最大转速340r/min计算,等效于4.63e5h。

若按每天工作24h,每年工作365天的极限寿命计算,得车架连杆的使用寿命为52.7年。因此,连杆疲劳强度薄弱部位最小寿命满足使用要求。

4 结论

1)对机架进行模态分析,在ANSYS Workbench中计算了前6阶模态,固有频率为分别为25.1Hz、32.3、35.1、41.7、41.9、46.2Hz,避开了工作激振频率,作业时不会发生共振,样机设计安全。

2)对振动杆进行了疲劳寿命分析,在Recurdyn中建立振动收获机构的刚柔耦合模型,仿真得到振动杆的时间历程载荷谱。结合Palmgren-Miner线性累积损伤理论,对振动杆进行仿真计算,得车架连杆的使用寿命约为52.7年,满足设计要求。