废轮胎热解炭制备碳化硅的研究

2020-10-17武荣成陆鹏飞许光文

武荣成,陆鹏飞,许光文

(中国科学院过程工程研究所多相复杂系统国家重点实验室,北京 100190)

0 引 言

近年来,随着我国汽车保有量的快速增长,废旧轮胎的产生量每年以8%~10%的速度快速增加,2020年将达到约2 000万吨[1]。大量的废轮胎若处置不当,会对环境造成危害,我国政府已将废旧轮胎列入固废并鼓励进行资源化回收利用[1-2]。

中低温热解法处理废轮胎,可在彻底消除固废的同时,生产热解油和热解炭,实现资源化利用[1,3-4],其产业化发展迅速。但热解炭由于灰分高、固定碳组分复杂,目前只能部分用作低端炭黑填料,附加值低,影响热解工艺整体效益,因此急需对热解炭进行深加工技术开发研究,实现其高值化利用。

碳化硅(SiC)不仅化学性质稳定、耐高温、耐腐蚀、抗氧化,而且具有导热系数高、热膨胀系数小、硬度大等特点,作为磨料、耐高温导热材料、炼钢助剂等在众多领域具有广泛应用[5-6]。目前工业上碳化硅主要是以石油焦(或煤焦)为碳源,与石英砂(SiO2)通过高温碳热反应制得[7-9],其它还有以炭黑、稻壳、酚醛树脂等为碳源制备碳化硅的研究报道[10-15]。考虑到废轮胎热解炭的固定碳含量较高,同时含有一定量SiO2,如能以废轮胎中固定碳为碳源,同时补加石英砂为硅源来制备碳化硅,将为废轮胎热解炭的深加工高值化利用提供新的途径,但此方面相关研究报道很少。Maroufi等[16]用废轮胎胶粒在1 550 ℃高温下制取热解炭并进一步制得碳化硅,但未见以废轮胎中低温热解炭制备碳化硅的文献报道。本文以600 ℃下热解废轮胎胶粒制得的热解炭为碳源,与石英砂反应制备碳化硅,研究了反应温度和反应时间对碳化硅生成的影响。

1 实 验

1.1 原材料

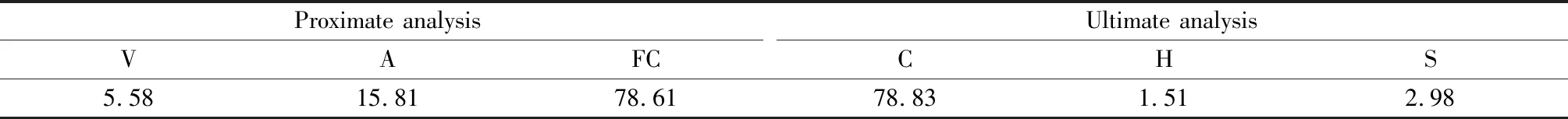

实验所用热解炭为 6 mm 废轮胎橡胶粒在600 ℃、N2气氛下热解制得,使用前研磨至100目,其基本分析数据见表1。所用石英砂粉为100目,SiO2含量大于99.9%。

表1 废轮胎热解炭的工业分析与元素分析Table 1 Proximate and ultimate analyses of waste tire char /wt%

1.2 制备过程

按质量比1.1∶1取一定量的轮胎热解炭和石英砂粉,加入少量蒸馏水至湿粘,搅拌均匀,放入氧化铝坩埚,在烘箱中100 ℃干燥,然后置于高温管式炉中,先通1 h Ar将炉管内空气排出,Ar流量为100 mL/min,然后通电升温,反应终温分别为1 300和1 520 ℃,300 ℃以下时的升温速率为5 ℃/min,300~1 200 ℃升温速率为10 ℃/min,1 200 ℃至反应终温升温速率为5 ℃/min,达到反应温度后保温180~420 min,随后冷却至室温,取出粉末固料置于马弗炉中,在空气气氛中加热至700 ℃并保温3 h,除去产物中残留的碳,在空气中冷却至室温,即得产品。

1.3 样品表征

采用日本津岛公司XD-5A型X射线衍射分析仪分析产物的物相特性,采用德国Bruker TENSOR 27型傅里叶红外光谱仪对产物进行红外光谱分析,利用JSM-5510LV型扫描电镜分析仪观察试样的形貌。

2 结果与讨论

2.1 温度对合成碳化硅的影响

合成SiC需在较高温下进行,不同原料所需反应温度会有所差别。本文研究了废轮胎热解炭与石英粉分别在反应终温1 300 ℃和1 520 ℃,反应时间均为300 min条件下生成SiC的情况。图1(a)和图1(b)为反应所得固相产物的XRD谱和红外光谱并与原料SiO2做了对比。由图1(a)可以看到,在1 300 ℃时,已有部分β-SiC 生成,但主晶相仍然是SiO2,当温度上升到1 520 ℃时,β-SiC衍射峰显著增强,产物中已没有明显的SiO2衍射峰。由图1(b)红外光谱也可以清晰看出,随温度由1 300 ℃升高到1 520 ℃时,SiC 特征峰810 cm-1逐渐增强,而SiO2特征峰1 100 cm-1和798 cm-1逐渐减小并基本消失。由此可知,反应温度对SiC的生成有较大影响,升高温度有利于碳热还原反应进行,促进生成SiC,当温度达到1 520 ℃、反应300 min时,废轮胎热解炭与SiO2生成SiC的反应较为彻底。这比稻壳制备碳化硅晶须[11]和微波加热焦碳与石英砂制备碳化硅[17]所需的温度和时间要求略高。

图1 不同反应温度产物的XRD谱和红外光谱Fig.1 XRD patterns and IR spectra of products at different reaction temperatures

2.2 反应时间对合成碳化硅的影响

实验研究了在1 520 ℃、分别反应180 min、300 min和420 min条件下生成SiC的情况,以考察反应时间对合成碳化硅的影响,图2(a)和图2(b)分别为不同反应时间所得固相产物并与原料SiO2对比的XRD谱和红外光谱。由图2(a)可以看到,在反应180 min时,SiO2已大部分反应生成β-SiC,但仍然有少量残留;当反应延长到300 min时,β-SiC衍射峰进一步增强,已没有明显的SiO2衍射峰;当反应延长到420 min时,与300 min时相比,衍射峰无明显变化,说明300 min时已基本反应完全。由图2(b)也可看出,180 min时出现很强的SiC特征峰(810 cm-1),但仍存在SiO2特征峰(1 100 cm-1),说明有未反应SiO2的存在;300 min时,β-SiC特征峰进一步增强,已没有明显的SiO2特征峰,说明此时SiO2基本反应完全。由此可知,在1 520 ℃、反应300 min的条件下,废轮胎热解炭与SiO2反应生成SiC已基本完全进行。

图2 不同反应时间产物的XRD图谱和红外光谱Fig.2 XRD patterns and IR spectra of products at different reaction time

2.3 形貌分析

不同原料、不同方法制得的碳化硅有块状、针状和粉状等不同形貌。图3是在1 520 ℃、反应时间300 min条件下制得的碳化硅宏观照片及1 300 ℃和1 520 ℃下所得产物的SEM照片,直观反映了不同温度下产物的形貌特征。图3(a)表明由废轮胎热解炭制得的碳化硅外观为粉末状。图3(b)为1 300 ℃产物的SEM 照片,可以看出样品由一些无定型的颗粒聚集而成,颗粒之间相互粘连但不密实。结合图1中XRD和红外光谱分析,可知此时固相应是SiC、热解炭和SiO2的混合物,是由它们各自不同的形貌特征组合衍化而成的。图3(c)和图3(d)为1 520 ℃下反应300 min后产物的SEM 照片,此时的样品颗粒感明显且均质化,颗粒彼此连结且非常密实、有棱角,颗粒粒径为100~200 nm,说明在此温度下,SiC 晶体发育比较完整,颗粒也在逐渐长大。这与徐慢等[18]以硅灰和葡萄糖为原料制备的碳化硅粉体相类似。

图3 不同反应温度下制备SiC产物的照片Fig.3 Photos of SiC powders prepared at different reaction temperatures

3 结 论

(1)以废轮胎热解炭为原料制备出的粉末状β-SiC,是由粒径为100~200 nm的小颗粒聚集而成,并且随温度的升高,颗粒成长更为密实而轮廓清晰,晶型更加完整。

(2)与稻壳或煤焦制碳化硅相比,以废轮胎热解炭为原料制备碳化硅的反应条件要求更高,1 300 ℃,反应300 min后生成的碳化硅仍较少,大部分原料仍未反应。在温度升到1 520 ℃,反应时间300 min时,可使合成SiC的反应趋于完全。