磷石膏煅烧改性制备自流平砂浆的研究

2020-10-17曹建新王炳棋

冯 洋,杨 林,2,曹建新,2,王炳棋,陈 龙

(1.贵州大学化学与化工学院,贵阳 550025;2.贵州省工业废弃物高效利用工程研究中心,贵阳 550025)

0 引 言

磷石膏是湿法磷酸生产工艺中排放的重污染固体废弃物,化学组成主要以CaO、SO3、H2O为主,含有少量P、F及有机物等有害杂质。大量堆积的磷石膏不仅占用土地,而且污染周边生态环境。目前,中国每年磷石膏排放量约为7 500万吨,堆存量达到2亿吨。然而,磷石膏总利用率仅有35%[1]。因此,进一步提升磷石膏制品的功能性及应用领域具有重要的意义。

自流平砂浆是一种特殊的砂浆。它由胶凝材料、骨料及化学外加剂等组成,具有良好的流动性及稳定性,劳动强度低,早期强度高,施工速度快[2],广泛地应用于各种大型领域,如学校、医院、工厂、商店、公寓、办公楼等地面找平施工[3]。自流平砂浆根据胶凝材料的不同,可分为水泥基和石膏基两种类型。Yang等[4]以二水磷石膏和特种水泥为原料制备水泥基自流平砂浆。Wang等[5]采用磷建筑石膏、硫铝酸钙水泥为原料制备石膏基自流平砂浆。权刘权等[6]采用蒸压处理的脱硫石膏等为原料,制备了石膏基自流平砂浆。在配制自流平砂浆中,若选用特种水泥,存在成本高的缺点。然而,选用磷建筑石膏为原料,存在力学强度低的缺点,采用蒸压法处理磷石膏,又存在工艺复杂的缺点。若将磷石膏煅烧成无水磷石膏,不仅可以有效去除磷石膏中P、F及有机物等有害杂质的影响,而且由于无水磷石膏需水量(0.45~0.55)远低于建筑石膏需水量(0.80~0.85),还可减少水化硬化体残留的孔洞,硬化体强度高。因此,本文采用磷石膏煅烧改性成的无水磷石膏为主要原料,通过掺入α型高强石膏提高早期强度及缩短凝结时间,减少外加剂掺量,为磷石膏制备自流平砂浆提供新技术参考。

1 实 验

1.1 原材料

磷石膏(PG)取自贵州某湿法磷酸厂排放堆场,内照射指数0.4,外照射指数0.2,平均粒径29.94 μm。α型高强石膏(α-HH)外购自南通吉木屋电子商务有限公司,平均粒径41.26 μm。两种石膏化学组成见表1,粒度分布见图1。

表1 磷石膏和α型高强石膏主要化学组成Table 1 Main chemical composition of PG and α-HH /wt%

图1 磷石膏和α型高强石膏粒径分布Fig.1 Particle size distribution of PG and α-HH

蛋白质类PE缓凝剂:意大利SICIT 2000,三聚氰胺(MSF)高效减水剂:德国巴斯夫F10,羟丙基甲基纤维素醚(HPMC):500 g,粘度20万,以上均购自上海臣启公司。石英砂购自广州嘉亮矿产品有限公司(70~120目)。

1.2 试验方法

将磷石膏放入马弗炉中煅烧,温度分别设定为160 ℃及500 ℃,保温2 h后,自然冷却制得待测样品,采用X’pert PRO PANalytical Holland型X射线衍射仪分析物相组成。参照GB/T 5484—2000《石膏化学分析方法》以及JC/T 2073—2011《磷石膏中磷、氟的测定方法》测定样品的化学组成。

试验配比见表2,将煅烧磷石膏、α型高强石膏、石英砂、PE缓凝剂、MSF减水剂和HPMC保水剂复配,加入水灰比(W/C)0.45~0.55的水混合搅拌,即制得待测浆体样品。其中:A1~A5研究α型高强石膏掺量对无水磷石膏(AP)物理性能的影响;B1~B5、C1~C5、D1~D5、E1~E5分别研究胶砂比、PE缓凝剂、MSF减水剂、HPMC保水剂对磷石膏基自流平砂浆性能的影响。参照技术标准 JC/T 1023—2007《石膏基自流平砂浆》,采用JZ-ISO型水泥维卡计测定凝结时间,采用DKZ-5000型电动弯曲试验机及TYE-300型压力试验机测定力学强度,采用SP-175型砂浆伸缩仪测定收缩率,并采用CMT-2型电子万能试验机测试拉伸粘结强度。

表2 试验配比Table 2 Experimental ratio

2 结果与讨论

2.1 煅烧温度对磷石膏组成和物理性能的影响

原状磷石膏、160 ℃及500 ℃煅烧后的磷石膏XRD谱、化学组成及物理性能分别见图2、表3与表4。

图2 磷石膏、160 ℃及500 ℃煅烧磷石膏的XRD谱Fig.2 XRD patterns of phosphogypsum, calcined phosphogypsum at 160 ℃ and 500 ℃

由图2和表3可知,磷石膏主要含二水石膏相(CaSO4·2H2O)。经160 ℃煅烧后的磷石膏主要含半水石膏相(CaSO4·0.5H2O)及少量无水石膏相(CaSO4),氟含量0.31%,总磷含量1.48%。经500 ℃煅烧后的磷石膏主要含无水石膏相(CaSO4),氟含量0.04%,总磷含量0.62%。随着煅烧温度从160 ℃增加到500 ℃,磷石膏中氟含量下降了91%,总磷含量下降了71%。

表3 160 ℃及500 ℃煅烧磷石膏主要化学组成Table 3 Main chemical composition of calcined phosphogypsum at 160 ℃ and 500 ℃ /wt%

由表4可知,原状磷石膏无胶凝性能。160 ℃煅烧磷石膏的水灰比为0.85,初凝时间为11 min,终凝时间为20 min,28 d抗折及抗压强度分别是2.6 MPa、5.4 MPa。然而,500 ℃煅烧磷石膏的水灰比为0.50,初凝时间延长至87 min,终凝时间延长至170 min,28 d抗折及抗压强度分别增大至4.1 MPa、13.6 MPa。可见,经500 ℃煅烧改性处理后,无水磷石膏的凝结时间延长,强度增大。但28 d力学强度还未能满足自流平砂浆强度的要求。因此,煅烧无水磷石膏力学强度还有待于进一步提升,才能制备出合格的自流平砂浆。

表4 磷石膏、160 ℃及500 ℃煅烧磷石膏的物理性能Table 4 Physical properties of phosphogypsum, calcined phosphogypsum at 160 ℃ and 500 ℃

2.2 α型高强石膏掺量对无水磷石膏物理性能的影响

α型高强石膏掺量对无水磷石膏物理性能的影响如表5所示。

表5 α型高强石膏掺量对无水磷石膏物理性能的影响Table 5 Effect of α-HH content on physical properties of AP

由表5可知,无水磷石膏与α型高强石膏掺量比例从9∶1到5∶5时,初凝时间从85 min降低到20 min,24 h抗折强度从1.7 MPa增加到4.8 MPa,绝干抗折强度从5.4 MPa增加到11.8 MPa。这表明,随着α型高强石膏掺量的增加,磷石膏基浆体的强度逐渐提高。其中样品编号A4及A5两组强度可满足 JC/T 1023—2007中的力学性能要求。考虑增大磷石膏利用率,无水磷石膏与α型高强度石膏掺量配比确定为6∶4,此时,绝干抗压强度24.7 MPa。

2.3 胶砂比对磷石膏基自流平砂浆性能的影响

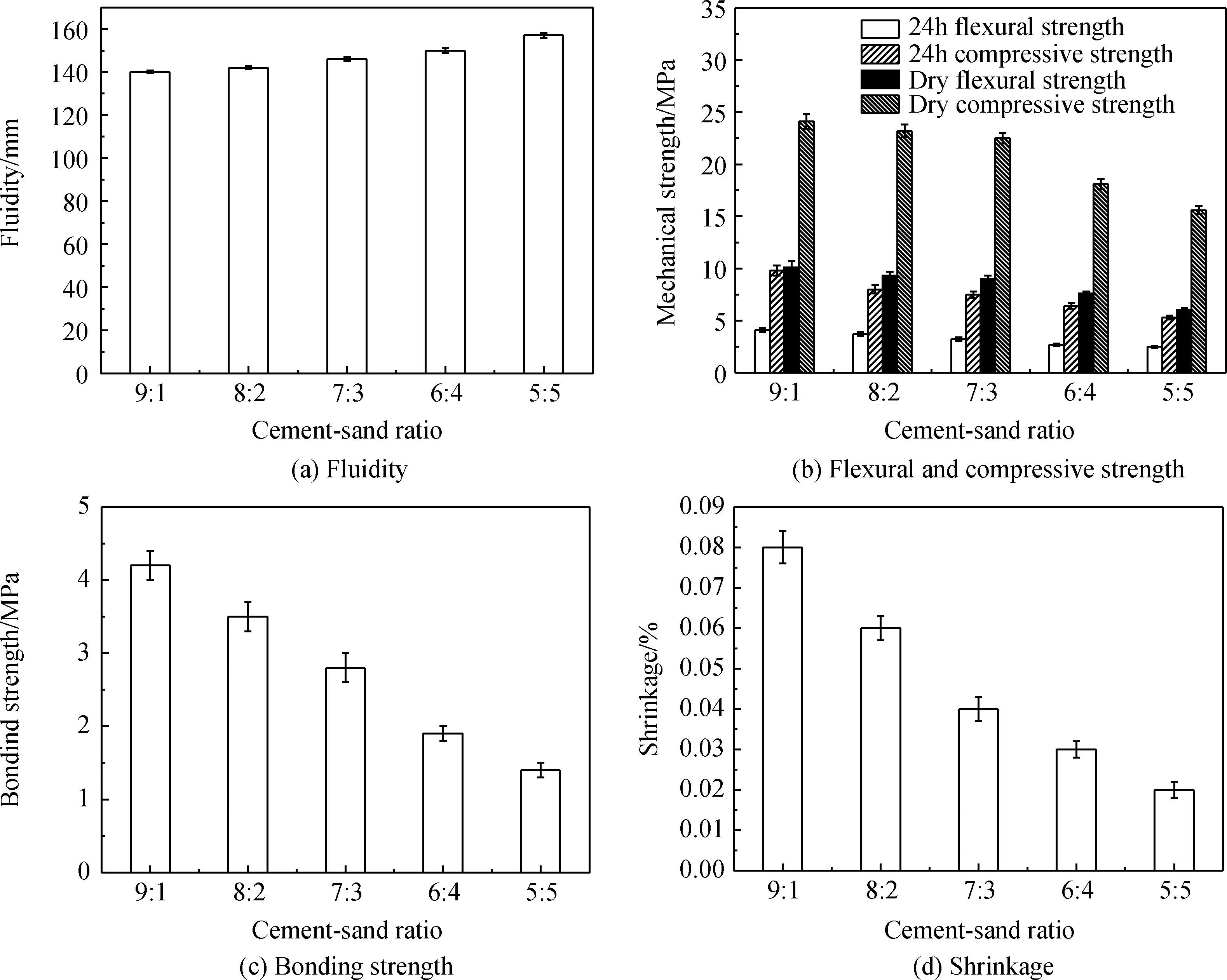

胶砂比对磷石膏基自流平砂浆流动度、力学强度、拉伸粘结强度及收缩率的影响如图3所示。

图3 胶砂比对磷石膏基自流平砂浆性能的影响Fig.3 Effect of the cement-sand ratio on the performance of phosphogypsum-based self-leveling mortar

由图3(a)可知,随着胶砂比的减小,磷石膏自流平砂浆流动度从140 mm增大到157 mm。这是由于砂浆流动性主要取决于石英砂间的摩擦阻力和磷石膏的内聚力[7],石英砂掺量逐渐增大,无水磷石膏和α型高强石膏在石英砂表面和空隙中的相对含量减少,砂浆流动度随之增加[8]。由图3(b)~(c)可知,随着胶砂比的减小,绝干抗压强度从24.1 MPa降低到15.6 MPa,拉伸粘结强度从4.2 MPa降低到1.4 MPa。这是因为石英砂掺量增加,砂子周围的无水磷石膏和α型高强石膏相对减少,将砂子胶结在一起的能力降低,砂浆强度也随之减小。由图3(d)可知,随着胶砂比的减小,收缩率从0.08%降低到0.02%。这是因为无水磷石膏和α型高强石膏水化会发生一定的膨胀,而石英砂本身无收缩性,所以石英砂的增加会减小收缩率。由上述分析可知,随着胶砂比的减小,砂浆流动度逐渐增大,力学强度和收缩率逐渐降低。当胶砂比为7∶3时,砂浆初始流动度为146 mm,绝干抗压强度为22.5 MPa,收缩率为0.04%。

2.4 PE缓凝剂掺量对磷石膏基自流平砂浆性能的影响

PE掺量对磷石膏基自流平砂浆凝结时间、力学强度、拉伸粘结强度及收缩率的影响见图4。由图4(a)~(c)可知,随着PE掺量从0.01%增大到0.05%,砂浆初凝时间从67 min增大到130 min,绝干抗压强度从23.0 MPa降低到15.0 MPa,拉伸粘结强度从3.0 MPa降低到1.2 MPa。这是因为PE缓凝剂与钙离子生成螯合物,覆盖在无水磷石膏和α型高强石膏晶体表面,导致无水磷石膏和α型高强石膏晶核的表面势能降低,抑制了晶核的生长,延缓了无水及半水石膏的水化[9],从而达到缓凝的目的。PE掺量在0.01%~0.02%时,砂浆凝结时间已大于60 min,且强度损失小于5%。由图4(d)可知,随着PE掺量从0.01%增大到0.05%,收缩率从0.03%增加到0.08%。这是因为随着缓凝剂增加,砂浆泌水性逐渐增大,导致收缩率增大。因此,PE掺量不宜过高。通过上述分析可知,随着PE缓凝剂掺量增大,砂浆凝结时间延长,力学强度降低,收缩率增大。PE最佳掺量在0.01%~0.02%,此时,凝结时间大于60 min,强度损失小于5%。

图4 PE掺量对磷石膏基自流平砂浆性能的影响Fig.4 Effect of PE content on the performance phosphogypsum-based self-leveling mortar

2.5 三聚氰胺(MSF)减水剂掺量对磷石膏基自流平砂浆性能的影响

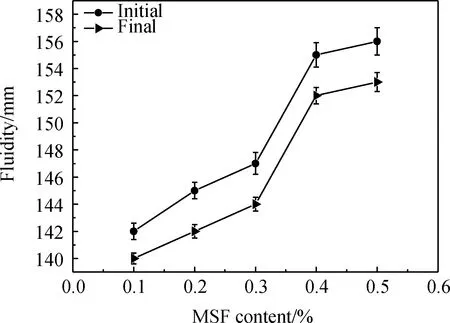

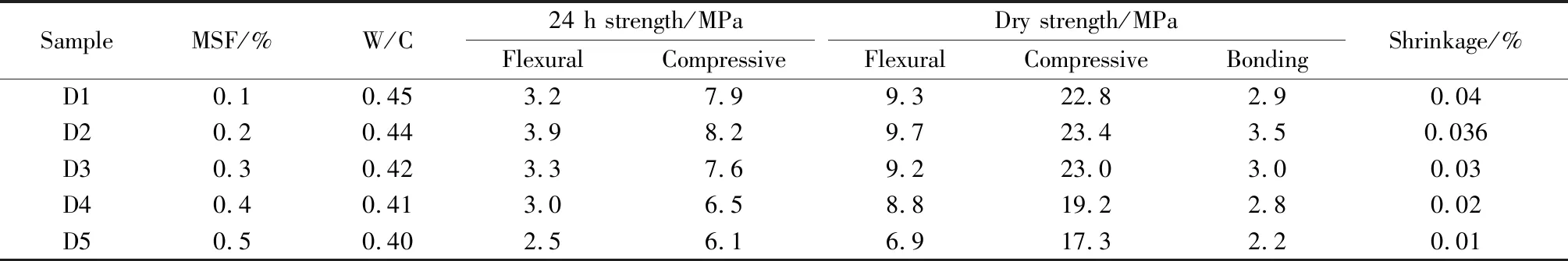

固定水灰比0.45,考察MSF掺量对磷石膏基自流平砂浆流动度的影响,结果见图5。控制浆体初始流动度在(145±1) mm,考察MSF掺量对磷石膏基自流平砂浆力学强度、拉伸粘结强度和收缩率的影响,结果见表6。

图5 MSF掺量对磷石膏基自流平砂浆流动度的影响Fig.5 Effect of MSF content on the fluidity of phosphogypsum-based self-leveling mortar

由图5可知,MSF掺量从0.1%增加到0.5%,初始流动度从142 mm增大到156 mm。这主要是因为无水磷石膏和α型高强石膏表面吸附MSF减水剂,改变磷石膏-水体系固液界面的性质,导致无水磷石膏和α型高强石膏包裹的水被释放出来[10],从而提高砂浆流动度。由表6可见,MSF掺量从0.1%增加到0.2%,绝干抗折强度从22.8 MPa增大到23.4 MPa,拉伸粘结强度从2.9 MPa增大到3.5 MPa。当掺量大于0.2%后绝干抗折强度从23.4 MPa降低到17.3 MPa,拉伸粘结强度从3.5 MPa降低到2.2 MPa。控制初始流动度在(145±1) mm范围内,随着MSF掺量的增加,砂浆水灰比从0.45减小到0.40,从而导致硬化后砂浆内部的孔隙率也随之降低,晶体之间更为致密。因此,砂浆的力学性能得以提高,但是当掺量大于0.2%时,过多的MSF并不能再被无水磷石膏和α型高强石膏颗粒所吸附而存在于自由水中,此时它们巨大的分子结构和已吸附在晶体表面上的减水剂分子之间产生排斥作用,从而导致强度降低[11]。由表6可知,随着MSF掺量的增加,收缩率从0.04%降低到0.01%。这是因为随着减水剂掺量增大,砂浆需水量减小,从而收缩率降低。由以上分析可知,随着MSF减水剂掺量的增加,砂浆流动度逐渐增大,力学强度先增大后减小,收缩率逐渐降低。MSF最佳掺量为0.2%,此时,砂浆绝干抗压强度提高到最大值23.4 MPa,但是当MSF掺量大于最佳掺量时,砂浆力学强度降低。

表6 MSF掺量对磷石膏基自流平砂浆力学强度、拉伸粘结强度和收缩率的影响Table 6 Effect of MSF content on mechanical strength, bonding strength and shrinkage of phosphogypsum-based self-leveling mortar

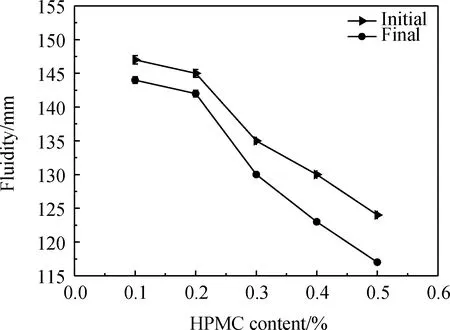

2.6 HPMC保水剂掺量对磷石膏基自流平砂浆性能的影响

固定水灰比0.45,考察HPMC掺量对磷石膏基自流平砂浆流动度的影响,结果见图6。控制初始流动度在(145±1) mm,考察HPMC掺量对磷石膏基自流平砂浆力学强度、拉伸粘结强度和收缩率的影响,结果见表7。

图6 HPMC掺量对磷石膏基自流平砂浆流动度的影响Fig.6 Effect of HPMC content on the fluidity of phosphogypsum-based self-leveling mortar

由图6可知,HPMC掺量从0.1%增加到0.5%,砂浆初始流动度从147 mm降低到124 mm。这是因为溶液中的水分子与HPMC分子上的羟基缔结成氢键,使砂浆中的游离水减少,增强了砂浆的粘聚力,从而达到良好的保水效果。但由于 HPMC分子间相互交联形成缔合物,在水灰比不变情况下,造成砂浆粘度过高,使砂浆流动度大幅降低[12]。由表7可知,随着HPMC掺量增大,绝干抗压强度从24.0 MPa降低到14.1 MPa,拉伸粘结强度从3.7 MPa降低到1.8 MPa,收缩率从0.03%增大到0.08%。这是因为随着HPMC掺量增加,流动度控制在(145±1) mm范围内,砂浆水灰比从0.45增大到0.55,导致强度降低,收缩率增大。综上可知,随着HPMC掺量增加,砂浆流动度和力学强度降低,收缩率增大。HPMC最佳掺量为0.1%,此时,砂浆初始流动度为147 mm,绝干抗压为24.0 MPa。

表7 HPMC掺量对磷石膏基自流平砂浆力学强度、拉伸粘结强度和收缩率的影响Table 7 Effect of HPMC content on the mechanical strength, bonding strength and shrinkage of phosphogypsum-based self-leveling mortar

采用表2中配比E1,即42%无水磷石膏、28%α型高强石膏、30%石英砂、0.01%PE、0.2%MSF、0.1%HPMC配制的磷石膏基自流平砂浆,其初始流动度为147 mm,终始流动度为144 mm,24 h抗折强度为4.0 MPa,24 h抗压强度为8.4 MPa,绝干抗折强度为9.8 MPa,绝干抗压强度为24.0 MPa,拉伸粘结强度为3.7 MPa,收缩率为0.03%,性能指标均满足 JC/T 1023—2007《石膏基自流平砂浆》的要求。

3 结 论

(1)磷石膏经500 ℃煅烧后,初凝时间为87 min,28 d抗压强度为13.6 MPa。当采用无水磷石膏与α型高强度石膏掺量比为6∶4时,绝干抗压强度为24.7 MPa。

(2)随着胶砂比的减小,砂浆流动度增大。当胶砂比为7∶3时,砂浆初始流动度146 mm。随着PE缓凝剂掺量的增加,砂浆凝结时间延长,当掺量为0.01%~0.02%时,初凝时间大于60 min,强度损失小于5%。随着MSF减水剂掺量的增加,砂浆力学强度先增大后减小。MSF最佳掺量为0.2%,此时,砂浆绝干抗压强度提高到最大值23.4 MPa,但是当MSF掺量大于最佳掺量时,砂浆力学强度逐渐降低。随着HPMC保水剂增量的增加,力学强度降低。HPMC最佳掺量为0.1%,此时,砂浆初始流动度为147 mm,绝干抗压强度为24.0 MPa。

(3)采用42%无水磷石膏、28%α型高强石膏、30%石英砂、0.01%PE、0.2%MSF、0.1%HPMC配制的磷石膏基自流平砂浆性能指标均满足 JC/T 1023—2007《石膏基自流平砂浆》的要求。