时效时间对铸态Fe56.5Ni30Al10.5Nb3形状记忆合金组织与性能的影响

2020-10-16陈朝霞彭文屹

陈朝霞,彭文屹

(1.南昌大学 材料科学与工程学院,南昌 330013;2.华东交通大学 材料科学与工程学院,南昌 330013)

形状记忆合金因其独特的性能(如形状记忆效应、超弹性、弹热性等)被大量应用在航空航天、机械电子、生物医疗等领域[1-2]。Fe-Ni-Co-Al-X(X =Ta,Nb,Ti)[3-5]及 Fe-Mn-Al-Ni[6-7]等铁基形状记忆合金近期正成为研究的热点。因为这类合金价格相对低廉,同时还具有获得优良的超弹性的潜力。研究表明,Fe基形状记忆合金中实现良好的超弹性及高强度,必须具备以下条件[8-9]:来源于时效处理的纳米析出相,大的晶粒尺寸和强烈的织构。在目前的制备工艺中:纳米析出相的生成,主要依靠调整合金成分和时效工艺;大的晶粒尺寸的实现,常用的方法是适度提高固溶温度和延长时间Fe-Ni-Co-Al-X(X = Ta,Nb,Ti)合金以及采用循环热处理工艺(Fe-Mn-Al-Ni合金)[10-11];强烈织构的获得,往往需要在制备过程中给予材料较大的塑性变形,比如通过轧制或拉拔赋予材料大的变形量(> 90%)[4-5,12],以促进某种形式织构的生成,这对材料的成型性能是一个巨大的挑战,很容易造成材料在成型过程中由于开裂而失效。

已报道的 Fe-Ni-Co-Al-X(X = Ta,Nb,Ti)合金的研究中,Ta,Nb,Ti元素的添加可以促进合金时效后晶内析出单一的γ′相(L12结构),且γ′相的尺寸往往低于10 nm,这样有利于室温超弹性的实现[3, 5]。 比 如 ,Fe40.95Ni28Co17Al11.5Ta2.5B0.05( atom fraction/%)合金在室温下可以获得高达13.5%的超弹性应变[5],其晶内析出的γ′相的粒径约为5 nm。这需要对成分及时效工艺进行较精准的控制。同时,该类合金的制备工艺中可产生两种类型的织构:一是由冷轧等工艺产生的形变织构,二是由冷轧后固溶处理所产生的再结晶织构。合金最终所呈现的织构要综合考虑这两种因素,由此对合金织构的控制变得相对复杂。

Nb元素相较于Ta元素,熔点更低,液态时黏度更小,可以减少合金在熔炼过程中所带来的缺陷。合金在熔炼过程中所形成的铸态组织也具有形成某种织构的可能性。同时,Fe-Ni-Al合金具有非常丰富的时效析出行为,这为通过时效工艺调控析出相奠定了一定的基础[13]。基于此,本工作研制了一种无Co添加的Fe-Ni-Al-Nb合金,在其制备过程中不采用轧制或拉拔等变形加工,直接对铸态的合金进行固溶和时效处理。通过改变时效时间来研究其组织和性能的变化。

1 实验材料与方法

在氩气气氛下,用真空非自耗电弧炉制备名义成分为 Fe56.5Ni30Al10.5Nb3(atom fraction/%)的多晶合金。熔炼的原材料为纯铁(> 99.5%纯度)、纯镍(99.9%纯度)、纯铝(99.9%纯度)和纯铌(99.9%纯度)。将样品在1280 ℃下固溶处理3 h,水淬,然后在 650 ℃ 下分别时效 20 h,45 h,70 h 和 95 h。利用SU8010 型SEM、Rigaku D/max 2550V 型XRD、EBSD对样品的微观形貌及物相进行观察与表征。

使用Zwick/Roell Z020型万能材料试验机在室温下通过循环加载-卸载实验测试样品在压应力下的超弹性,测试试样为块状,长宽为4 mm,高为8 mm。在实验过程中,对同一试样逐渐增大目标载荷进行多次的加载-卸载循环,直至试样产生明显的塑性变形或断裂。材料的抗压强度测试也在同一试验机上进行,试样规格与超弹性测试试样相同。硬度检测在HV50型维氏硬度计上进行,载荷取10 kgf,保压时间10 s,每个试样测量5次取平均值。

2 结果与讨论

2.1 合金的组织与物相分析

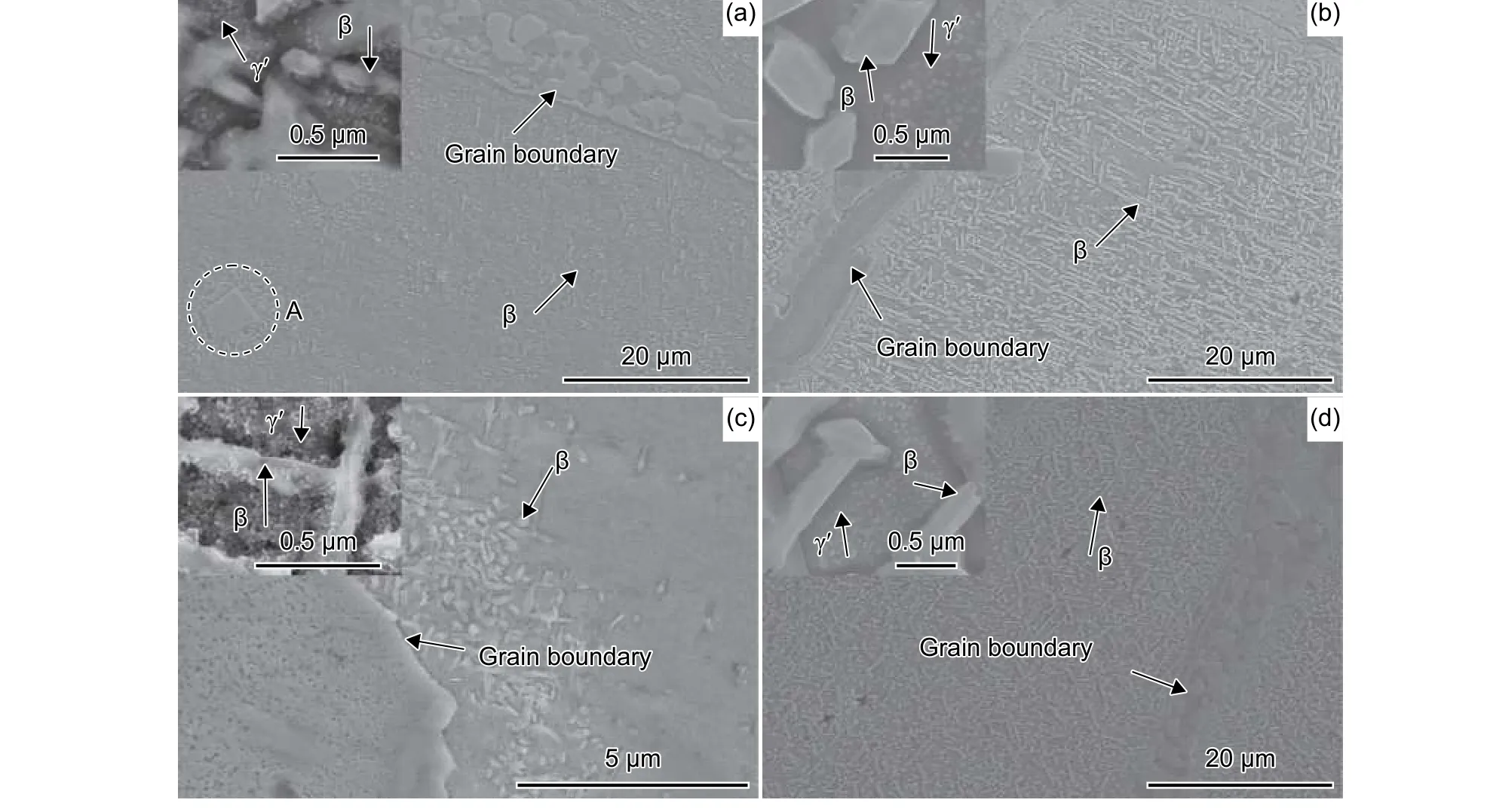

图 1显示 Fe56.5Ni30Al10.5Nb3合金经 650 ℃下时效 20 h,45 h,70 h,95 h 后在室温下的 SEM 图像,图中所附插图为晶内组织的高倍观察图像。从图中可看出,在不同的时效时间下合金内均存在两种类型的析出相。一种为Ni3Al型的γ′相[14];另一种呈块状且与基体存在一定的位向关系,为NiAl型的β相[15]。γ′相呈颗粒状在晶内析出,当时效时间为70 h时,其分布最密集。运用Image-Pro Plus软件对合金中析出的γ′相进行尺寸分析,得出其平均粒径分别为 21 nm(20 h),23 nm(45 h),18 nm(70 h)和 25 nm(95 h)。根据 Ostwald 熟化理论可知[16],当时效时间超过 70 h 后,γ′析出相进入长大阶段。β析出相在合金内的分布不均匀,存在部分区域密集的情况,如图1(a)中所示的A处以及图1(c)所示的晶界处。从SEM的观察结果来看,随着时效时间的延长,β析出相的分布越来越密集,这说明时效时间从 20 h增加到 95 h,β相的析出量持续增加。

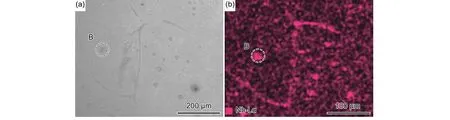

图2(a)为利用SEM观察到的650 ℃下时效20 h合金在低倍下的组织形貌,图2(b)为该合金中Nb元素的面分布图,为SEM附带的能谱仪(EDS)分析所得。从图中可看出Nb元素在两种类型的位置含量较高,一为晶界,二为晶粒内部块状区域处,如图中B处所示,该位置与图1(a)中的A处具有相同的特点。这说明了β相易在富Nb区密集析出。晶内富Nb块状区域的出现与铸态的枝晶偏析没有完全消除有关。在试样的制备过程中,没有运用塑性变形的方式来粉碎枝晶组织,所以在枝晶组织中Nb含量高的部分得以保留下来。

图1 Fe56.5Ni30Al10.5Nb3 合金经 650 ℃ 时效不同时间后在室温下的 SEM 图像 (a)20 h;(b)45 h;(c)70 h;(b)90 hFig.1 SEM images of Fe56.5Ni30Al10.5Nb3 alloy at room temperature aged at 650 ℃ for different time(a)20 h;(b)45 h;(c)45 h;(d)90 h

图2 650 ℃ 时效 20 h 的合金在低倍下的组织形貌(a)及 Nb 元素面分布图(b)Fig.2 Microstructure of the alloy aged at 650 ℃ for 20 h at low magnification (a) and Nb surface distribution diagram (b)

图3显示合金经固溶及650 ℃下时效后在室温下的XRD图谱。经过物相检索发现,合金经时效处理后,主要由基体γ相(fcc结构)、γ′析出相、β析出相及少量的Fe2Nb相组成。其中,Fe2Nb相为MgZn2型的Laves相。相关报道表明[17],Fe-Ni-Nb基形状记忆合金易在晶界析出Fe2Nb相,对合金的性能造成不利影响。γ′相由于与基体γ相具有相近结构[15],两者的衍射峰重合在一起。运用jade软件分析得出:随着时效时间的延长,β相晶格常数依次为 0.28856 nm,0.28944 nm,0.28958 nm,0.28984 nm,在数值上越来越大。在合金的四种组成元素中,Fe、Ni原子半径相对较小;Al、Nb 原子半径相对较大。由此说明β相中的Nb含量随着时效时间的延长而增加。

图3 合金经固溶及 650 ℃ 下时效 20 h,45 h,70 h,95 h后在室温下的XRD图谱Fig.3 XRD patterns of the alloy at room temperature after solution treatment and aged at 650 ℃ for 20 h,45 h,70 h and 95 h.

2.2 合金的硬度和强度测试

图4(a)显示合金经固溶和时效处理后硬度的变化趋势。从图中可以看出,相较于固溶状态(硬度194HV10),合金经时效处理后硬度有明显的增加。而且其硬度随着时效时间的延长持续增加,当时效时间为95 h时,仍然保持增加的态势,硬度达到446HV10。合金时效后硬度的提高归功于γ′和β两相的析出。当时效时间超过70 h后,γ′相处于长大的阶段,对硬度的促进作用减弱,但是β相的析出量持续增加,其仍能促进硬度的提高。当时效时间在70 h时,合金硬度可达413HV10,这一数值与Tanaka等报道的Fe40.95Ni28Co17Al11.5Ta2.5B0.05(atom fraction/%)合金经 600 ℃ 时效 72 h 后的硬度值(402HV)相近[5]。但是,Fe40.95Ni28Co17Al11.5Ta2.5B0.05合金在固溶和时效工艺之前,经受过冷轧变形,存在晶粒细化、位错增殖等变化,材料本身会得到一定的强化,而本实验中的合金是在铸态下进行固溶和时效处理,无加工硬化这一效应。由此说明β相的析出对硬度有很大的促进作用。

图4(b)显示时效时间对合金抗压强度的影响。与硬度随时效时间的变化不同的是,随着时效时间的增加,抗压强度先增加后减小,在时效时间为70 h时达到最大值1570 MPa。产生这一变化的原因在于β相为一硬脆相,其在晶界析出对材料的强度产生不利影响,易使材料在加载时产生裂纹[5]。当时效时间少于70 时,晶界析出的β相数量较少,此时晶内细小的γ′和β相所带来的析出强化效果占优势,从而强度随着时效时间的延长而增加;当时效时间超过70 h后,晶界析出的β相的总量达到一定程度,同时γ′相的尺寸增大,此时β相的不利影响占主导地位,从而强度降低。

图4 合金硬度 (a)和抗压强度(b)随时效时间的变化Fig.4 Changes of hardness (a) and compressive strength (b) of the alloy with aging time

2.3 合金的超弹性测试

图5显示经不同时间时效后合金在室温下的应力-应变曲线,由循环加载-卸载所得。图5(a),(b),(c),(d) 中所附插图为局部放大图。从图中可以看出,合金在室温下均表现出超弹性。在一定的应力范围内加载,卸载后应变均能完全回复。但是随着时效时间的延长,超弹性应变的大小发生明显变化。在时效时间为70 h时,超弹性应变最大,为10.62%;时效时间继续增大,超弹性应变回落至8.31%。在时效时间为70 h时,γ′析出相分布最密集、尺寸最小,合金抗压强度、超弹性应变也最大。由此说明γ′相对合金的超弹性产生重要影响。

图5 合金经 650 ℃ 下时效不同时间后在室温下的应力-应变曲线 (a)20 h;(b)45 h;(c)70 h;(b)90 hFig.5 Stress-strain curves of the alloy at room temperature aged at 650 ℃for different time (a)20 h;(b)45 h;(c)45 h;(d)90 h

形状记忆合金的超弹性与应力诱发的马氏体相变密切相关。合金要展现大的超弹性应变,需要避免在应力作用下内部过早出现位错,因为位错会阻碍卸载时马氏体向奥氏体母相的转变,从而不利于应变的回复。合金强度越大,位错产生所需要的应力就越大,这也意味着马氏体相变能在较宽的应力范围内发生,因此比较容易获得较大的超弹性应变。之前的分析表明,纳米尺寸的γ′相促进合金强度的提高。同时,γ′相尺寸越小,在马氏体相变越易以共格的形式存在于马氏体中,并产生一定的弹性应变能,以利于逆相变的产生。所以大的超弹性应变往往需要小的纳米尺寸的 γ′析出相[4, 8]。

从形态上看,合金在室温下的应力-应变曲线存在应力滞后小(小于20 MPa)和应力平台短的特点,其表现出了近似线性的特征,这与报道过的Fe-Ni-Co-Al-X(X = Ta,Nb,Ti)合金产生了很大的不同[3-5]。后者的应力-应变曲线中应力平台明显,且应力滞后相对较大(大于100 MPa)。对时效时间为20 h和45 h的合金来说,其应力-应变曲线出现两个平台(图 5(a)、(b)),这个在 Fe基形状记忆合金中是一个比较奇特的现象。应力平台的出现对应着在应力诱发下某种转变的产生。此处两个平台的出现,表明合金在应力作用下,除了诱发马氏体相变外,还有其他转变的出现,这需要后续进一步的研究。

2.4 合金的 EBSD 测试

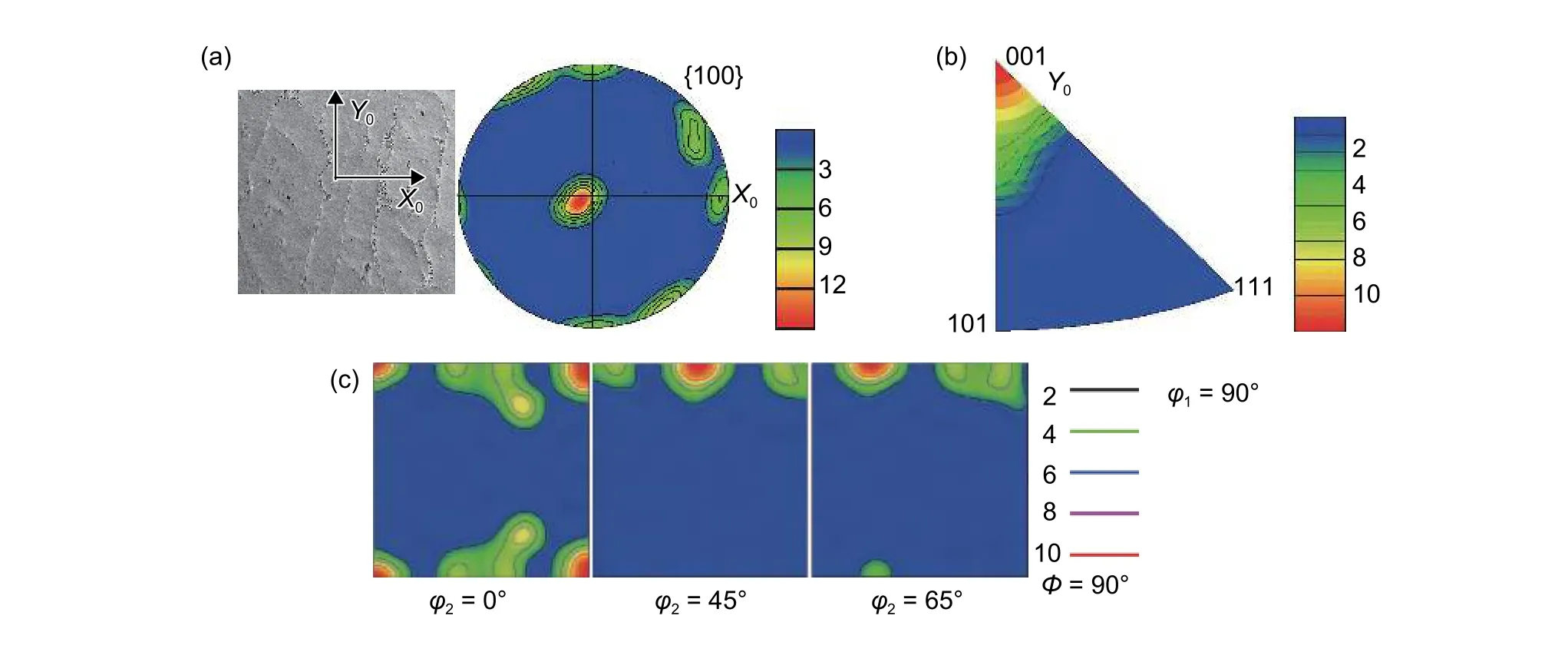

对650 ℃时效 70 h的合金进行 EBSD测试,结果如图6所示。从{100}极图及反极图的特点看,合金中存在较强的Cube{100}<001>织构。其晶粒取向分布函数(ODF)截面图也显示Cube织构的存在,织构强度为13.7。基于Bain应变所描述的fcc结构的母相与bct结构的马氏体间的相变模型,可推导出当材料处于<100>取向时有利于获得良好的超弹性[18]。Fe56.5Ni30Al10.5Nb3合金在室温下能展现超弹性,其内部的{100}<001>织构也起到很大作用。

图6 650 ℃ 下时效 70 h 合金内晶粒的{100}极图(a)、反极图(b)和 ODF 截面图(c)Fig.6 {100} pole figure(a),inverse pole figure(b)and ODFs for texture of the alloy aged at aged at 650 ℃ for 70 h

本实验中的合金,在制备中经历铸态→固溶态→时效态三种状态的改变。就晶粒的取向来说,时效后其位向相较于固溶态不会发生改变,因为时效中晶粒的形貌不会变化。同时,在试样制备中,原料熔炼后直接进行固溶处理,其间没有引入塑性变形方式对晶粒进行变形。所以,合金时效后所展现的较强的<100>织构应该是对铸态的择优取向的继承。由此说明,在Fe-Ni-Al基形状记忆合金中,可以通过调控铸态组织来进行织构的合理配置,从而实现良好的超弹性。

3 结论

(1)在 650 ℃ 下时效,Fe56.5Ni30Al10.5Nb3合金内析出纳米尺寸的γ′相和细小的β相。γ′相在晶内析出,在时效时间超过70 h后进入长大阶段。β相易在晶内富Nb区及晶界析出;随着时效时间的延长,β相的析出量持续增加。

(2)时效时间处于0~95 h的范围内,合金硬度随时效时间的延长而增加,抗压强度随着时效时间的延长先增加后减小,在70 h时取得最大值。β相的析出对硬度有利,但其在晶界的生成对强度产生不利影响。

(3)合金在室温下均能展现应力滞后小的超弹性。随着时效时间的延长,超弹性应变先增加后减小,在70 h时达到最大值10.62%。

(4)合金在室温下展现的超弹性,与其内部纳米级的γ′析出相及较强的{100}<001>织构有密切关系。