不同油脂精炼过程中氯离子、3-氯丙醇酯和缩水甘油酯含量的变化

2020-10-15刘玉兰王璐阳马宇翔黄会娜刘昌树王月华

刘玉兰,王璐阳,马宇翔,黄会娜,刘昌树,王月华

(1.河南工业大学 粮油食品学院,郑州 450001; 2.佳格投资(中国)有限公司,江苏 太仓 215400;3.山东三星玉米产业科技有限公司,山东 邹平 256209)

油脂即甘油三脂肪酸酯,在一定条件下持续高温受热会形成少量的3-氯丙醇酯(3-MCPD酯)和缩水甘油酯(GEs)[1]。3-MCPD酯和GEs是近年来人们高度关注的食用油及含油食品中的安全风险成分[2]。3-MCPD酯是氯丙醇酯类物质(即三酰甘油的酰基被1个或2个氯取代形成的化合物)中含量占居绝对高比例的一种成分,因此常以3-MCPD酯含量作为评价氯丙醇类物质风险的指标[3]。GEs即甘油中1,2位羟基脱水缩合形成环氧基而另一个羟基与脂肪酸发生酯化反应所生成的酯化产物,是一类末端环氧酯,可代谢生成缩水甘油和脂肪酸,并且在一定条件下转变成3-MCPD[4]。因此,通常将3-MCPD酯和GEs 并做同一类食品安全风险成分进行研究。3-MCPD酯自身带有毒性,其分解产物3-MCPD更是一种致癌性污染物,具有肾脏、生殖和遗传毒性[5-6]。GEs本身不具有致癌性,但在体内通过脂质代谢分解产生的缩水甘油是具有基因毒性的致癌物(人类2A级致癌物)[7]。为此,国际上已有多个国家及地区对食用油中3-MCPD酯和GEs的限量进行评估,2018年欧盟委员会(EC)发布了修订后的(EU)1881/2006号法规,规定食用植物油中GEs的限量为1 mg/kg,婴儿食品用油中GEs限量为0.5 mg/kg。2019年7月23日,著名的OFI(Oils & Fats International)杂志披露,欧盟委员会建议将食用植物油中3-MCPD酯的限量设定为1.25 mg/kg,婴幼儿食品及配方食品的限量设定为0.75 mg/kg[8]。目前,我国虽然还尚未对食用植物油中3-MCPD酯和GEs含量做出明确限定,但业界已高度关注[9-10]。

近年的研究表明,不同食用植物油产品中3-MCPD酯和GEs含量有很大差异[11-12],并且其中的3-MCPD酯和GEs主要是在油脂精炼过程的高温脱臭工序形成[13-14]。油脂脱臭工艺条件(主要是温度和时间)及脱臭过程氯离子的存在是影响3-MCPD酯和GEs形成的最主要因素[15],油脂脱臭用直接蒸汽可能会将氯离子带入脱臭系统[16],但待脱臭油中是否也含有氯离子并将其带入脱臭系统、不同植物油中氯离子含量差异以及在精炼过程其含量的变化规律如何等,均未见报道。不同品种油脂的毛油中是否含有3-MCPD酯和GEs及在精炼过程其含量如何变化等,也均未见报道。因此,本试验从不同的植物油加工企业采集油脂精炼生产线的毛油、各工序半成品、脱臭油等样品,对其中氯离子、3-MCPD 酯和GEs含量进行检测,分析研究不同油脂精炼过程这3种成分的变化及之间的相关性,以期为油脂精炼过程3-MCPD酯和GEs的风险防范和控制提供支持。

1 材料与方法

1.1 试验材料

大豆油、菜籽油、花生油、葵花籽油、玉米油、米糠油,分别取自相应油脂加工企业的精炼生产线。其中毛油为采用溶剂浸出或预榨浸出方法提取的,脱胶脱酸油为采用碱炼脱酸兼带脱除胶体杂质后的油脂,脱色油为采用固体吸附剂吸附脱色后的油脂,脱臭油为采用高温、高真空、水蒸气蒸馏脱除臭味组分后的油脂。

氘代油酸缩水甘油酯(纯度≥97%)、油酸缩水甘油酯(纯度≥97%)、3-油酸-氯丙醇酯(纯度≥97%)、1,2-二亚油酸-3-氯丙醇酯(纯度≥97%)、1,2-二月桂酸-3-氯丙醇酯-D5(纯度≥97%)标准品,上海安普实验科技股份有限公司。苯基硼酸(纯度≥97%)、正己烷、甲醇、异丙醇、甲基叔丁基醚、乙酸乙酯,均为色谱纯。乙醚、溴化钠、硫酸(质量分数为98%)、硫酸钠、碳酸氢钠、无水硫酸镁,均为分析纯。氯化钠为优级纯。

Trace1310-ISQ气相色谱-质谱联用仪、HP-5MS气相毛细管色谱柱(30 m×0.25 mm×0.25 μm)、ICS-2100离子色谱仪,美国Thermo Fisher公司;KQ3200DE数控超声波清洗器,昆山市超声仪器有限公司;Moiresearch摩尔分析型超纯水器,重庆摩尔水处理设备有限公司;MTN-2800W氮吹浓缩仪,美国奥特赛恩斯仪器有限公司。

1.2 试验方法

1.2.1 油脂中氯离子含量的测定

(1)样品前处理。称取5 g油样于30 mL螺纹试管中,用10 mL正己烷溶解,再加5 mL超纯水,拧紧试管盖,涡旋30 s使水与有机相充分接触。超声30 min以辅助萃取(超声功率100%,温度20℃),然后4 500 r/min离心4 min。将试管中的下层水相过0.22 μm有机滤膜至10 mL容量瓶中,定容。测定时过0.22 μm水相滤膜和C18柱(C18柱依序用5 mL色谱纯甲醇、10 mL超纯水活化)后进离子色谱仪检测。

(2)氯离子含量检测。参照GB/T 5750.5—2006《生活饮用水标准检验方法 无机非金属指标》中离子色谱法检测氯离子含量。

(3)氯离子标准曲线的绘制。将优级纯氯化钠在120℃烘干4 h,称取0.164 8 g,用超纯水定容至1 000 mL 容量瓶中,配制成质量浓度为100 mg/L的氯离子标准溶液。用超纯水将质量浓度为100 mg/L的氯离子标准溶液分别逐级稀释至质量浓度为5、2、0.8、0.4、0.1、0.06、0.03、0.01 mg/L,由低到高依次进样用离子色谱仪检测,以氯离子质量浓度为横坐标,离子强度为纵坐标绘制标准工作曲线。对标准曲线进行拟合,得线性回归方程Y=0.306 3X+0.038,标准曲线的相关系数(r2)为0.999 7。

1.2.2 油脂中3-MCPD酯和GEs的测定

参照GB 5009.191—2016《食品安全国家标准 食品中氯丙醇及其脂肪酸酯含量的测定》及王璐阳等[16]的方法,油样经酸水解、衍生化后用GC-MS测定,通过保留时间(3-MCPD 酯及其内标物的出峰时间分别为18.12 min 和18.06 min,GEs及其内标物的出峰时间分别为19.69 min和19.62 min)定性,采用同位素内标法进行定量。

GC条件:HP-5MS毛细管色谱柱(30 m×0.25 mm,0.25 μm);载气为高纯氦气(纯度≥99.999%),流速1 mL/min;升温程序为85℃保持12 min,以20℃/min升至165℃,保持10 min,再以20℃/min升至300℃,并保持8 min;进样口温度250℃;不分流进样,进样量1 μL。

MS条件:传输线温度280℃,离子源温度250℃;电子轰击离子源,电离能量70 eV;扫描方式为离子监测模式。

1.2.3 数据处理

采用Excel 2010、Origin 2018软件进行数据统计分析,采用Duncan法进行显著性分析。

2 结果与分析

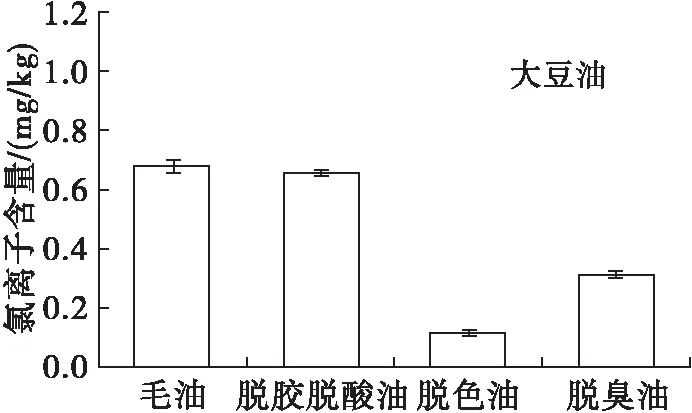

2.1 不同油脂精炼过程氯离子含量的变化

对大豆油、菜籽油、花生油、葵花籽油、玉米油、米糠油6个不同品种油脂精炼过程中氯离子含量进行检测,结果如图1所示。

从图1可见,6个不同品种毛油样品中均含有氯离子,其含量为0.412~1.087 mg/kg,氯离子含量排序为米糠毛油>菜籽毛油>大豆毛油>玉米毛油>花生毛油>葵花籽毛油。毛油中氯离子的来源可能有两个方面:一是油料自身含有金属离子[17],在制油过程中迁移进入毛油中,而油料中的氯离子可能缘于其母体植物生长过程的土壤、水肥及农药等[18];二是油料在浸出制油过程中所接触的加工助剂如浸出溶剂、直接蒸汽等带入的氯离子,甚至在浸出混合油的沉降除粕末过程中加入盐水,使氯离子大量进入浸出毛油中[16]。毛油经脱胶脱酸后,其中氯离子含量均有不同程度的降低,降幅的差别可能与不同毛油脱胶脱酸采用工艺条件的差异有关。通常,根据毛油中胶体杂质含量和酸价的不同,水化脱胶和碱炼脱酸时的加水量和加碱量是不同的,因此形成的油脚和皂脚数量及性状也不同,导致油脚和皂脚对氯离子的吸附脱除程度不同,此外在碱炼脱酸后的水洗过程中,水洗加水量及水洗次数的不同也会影响氯离子的脱除程度。油脂经吸附脱色后,除花生油外其他油脂中氯离子含量均有较大幅度的降低,这归因于固体吸附剂如活性白土、凹凸棒土、活性炭等对氯离子的吸附作用,但不同吸附剂对氯离子的吸附脱除作用是不同的。刘玉兰等[19]的研究表明,常用的油脂脱色吸附剂自身含有氯离子(10个吸附剂样品中氯离子含量为8.950~187.881 mg/kg),采用不同种类和不同用量的吸附剂对油脂进行吸附脱色,结果会造成脱色油中氯离子含量升高或降低(当吸附剂自身氯离子含量高和用量大时,吸附脱色过程氯离子向油脂中的迁移量大于吸附脱除量,反之则吸附脱除量大于迁移量),采用活性炭YS-900对油脂进行吸附脱色能使油脂中氯离子含量降低83.2%。脱色油再经水蒸气蒸馏脱臭后,脱臭油中仍含有0.088~0.310 mg/kg氯离子,但脱臭油中氯离子含量或升高或降低,没有明确的规律性,其差异可能与脱臭用直接蒸汽中氯离子含量有关,当直接蒸汽中氯离子含量较高时,脱臭油中氯离子含量也随之升高,同时也受脱臭过程形成3-MCPD酯的多少有关,因为3-MCPD酯的生成必然伴随油脂中氯离子的消减。

图1 不同油脂精炼过程氯离子含量变化

2.2 不同油脂精炼过程3-MCPD酯和GEs含量的变化

对大豆油、菜籽油、花生油、葵花籽油、玉米油、米糠油6个不同品种油脂精炼过程中3-MCPD酯和GEs含量进行检测,结果如图2所示。

从图2可见,6个不同品种的毛油样品中均含有3-MCPD酯和GEs,3-MCPD酯含量为0.084~0.863 mg/kg,GEs含量为0.028~0.721 mg/kg。3-MCPD 酯含量排序为玉米毛油>米糠毛油>菜籽毛油>大豆毛油>花生毛油>葵花籽毛油;GEs含量排序为玉米毛油>米糠毛油>菜籽毛油>大豆毛油>葵花籽毛油>花生毛油。一般认为,在油脂高温脱臭过程中伴随3-MCPD酯和GEs的形成导致了成品油脂中含有这两种风险成分,对于毛油中是否含有3-MCPD酯和GEs却少有报道。但本试验结果显示,毛油中已经存在了不同程度的3-MCPD酯和GEs。毛油中存在3-MCPD酯和GEs的原因可能是在制油过程中或高温炒籽(如浓香花生油生产中160~180℃高温炒籽过程)或高温湿润蒸炒(料坯在压榨取油前的湿润蒸炒温度为120~130℃)或浸出毛油的蒸发和汽提脱溶(温度可达130℃)所致[20]。但毛油中3-MCPD酯和GEs含量均处于很低水平。

随油脂精炼过程的进行,至油脂脱臭之前,3-MCPD酯和GEs含量虽然有所波动,但均保持在较低水平。所有油脂经脱臭后,3-MCPD酯和GEs含量均大幅升高,其中:脱臭玉米油中3-MCPD酯和GEs含量达到3.523 mg/kg和2.637 mg/kg,分别是待脱臭油的2.48倍和8.37倍;脱臭葵花籽油中其含量分别达到1.306 mg/kg和0.978 mg/kg,是待脱臭油的11.26倍和12.07倍;脱臭大豆油中其含量分别达到1.435 mg/kg和1.823 mg/kg,是待脱臭油的4.77倍和2.26倍;脱臭菜籽油中其含量分别达到10.021 mg/kg和4.774 mg/kg,是待脱臭油的18.94倍和19.10倍;脱臭花生油中其含量分别为1.543 mg/kg和1.288 mg/kg,是待脱臭油的25.89倍和24.30倍;脱臭米糠油中其含量分别为4.029 mg/kg和4.258 mg/kg,是待脱臭油的5.30倍和11.48倍。参照欧盟(EC)修订后的(EU)1881/2006号法规中3-MCPD酯不大于1.25 mg/kg和GEs不大于1.0 mg/kg的限量指标,6个不同品种的脱臭油中这两种风险成分的含量基本均超出限量。

图2 不同油脂精炼过程3-MCPD酯和GEs含量变化

分析不同油脂经脱臭过程3-MCPD酯和GEs含量升幅差异的原因:①可能与不同油脂加工厂所采用脱臭工艺条件的差别有关,不同的油脂加工厂会根据毛油质量及所期望的脱臭油质量指标(如酸价、过氧化值、烟点、色泽等)来调整油脂脱臭条件(如温度、时间、真空度和直接蒸汽用量等),脱臭条件的差异(如温度230~260℃、时间30~60 min)对脱臭过程3-MCPD酯和GEs形成的影响程度不同,即造成脱臭油中这两种风险成分含量的差异;②结合脱臭前后油脂中氯离子含量变化进行分析,发现脱臭阶段3-MCPD酯和GEs含量增幅最大的花生油在脱臭前后氯离子含量的降幅最大,这表明除脱臭工艺条件的影响之外,氯离子含量对3-MCPD酯和GEs的生成会产生重要影响;③不同毛油及其待脱臭油的甘油酯组成不同,如甘一酯、甘二酯含量不同,也会对脱臭过程3-MCPD酯和GEs的生成造成不同影响(甘一酯、甘二酯被认为是形成3-MCPD酯和GEs的前体物质),以致对脱臭油中这两种风险成分的含量造成影响[21-22]。为此,若要有效防范和控制油脂脱臭过程3-MCPD酯和GEs形成、减少脱臭油中3-MCPD酯和GEs含量,必须从优化脱臭工艺条件(主要是降低脱臭温度和缩短脱臭时间)、减少脱臭系统氯离子含量(包括待脱臭油中氯离子含量和脱臭用直接蒸汽中氯离子含量)及减少待脱臭油中甘一酯、甘二酯含量等3个方面采取措施。同时,还需要对油脂中3-MCPD酯和GEs的脱除技术进行研究。近期的研究表明[12,23],采用优选的固体吸附剂可以有效吸附脱除油脂中GEs(脱除率达95%),但对3-MCPD酯的脱除效果很差;采用分子蒸馏能比较理想地脱除油脂中3-MCPD酯和GEs[24],两种成分的脱除率可分别达到79%和85.0%以上,但分子蒸馏过程会造成油脂中维生素E和甾醇的大量损失[25],对食用植物油的营养品质造成不良影响。

3 结 论

从不同油脂加工厂采集精炼生产中的大豆油、菜籽油、花生油、葵花籽油、玉米油、米糠油,对其中的氯离子、3-MCPD酯和GEs含量进行检测,结果发现:所有毛油样品中均含有不同程度的氯离子、3-MCPD酯和GEs,氯离子含量为0.412~1.087 mg/kg,3-MCPD酯含量为0.084~0.863 mg/kg,GEs含量为0.028~0.721 mg/kg;经精炼过程的脱胶、脱酸和吸附脱色工序,油脂中氯离子含量基本呈下降趋势(除花生油在吸附脱色后含量升高之外),经水蒸气蒸馏脱臭后氯离子含量或升高或降低,没有明确的规律性;在油脂脱臭之前的各工序,3-MCPD酯和GEs含量均保持在较低水平波动,经水蒸气蒸馏脱臭后油脂中3-MCPD酯和GEs含量均大幅升高,脱臭油中这两种成分的含量分别达到1.306~10.021 mg/kg和0.978~4.774 mg/kg,含量分别为待脱臭油中含量的2.48~25.89倍和2.26~24.30倍,脱臭工序是导致成品油中3-MCPD酯和GEs大幅升高的最关键工序,脱臭油中3-MCPD酯和GEs含量处于较高的食品安全风险程度。为了有效防范和控制油脂脱臭过程3-MCPD酯和GEs形成、减少脱臭油中3-MCPD酯和GEs含量,必须对油脂脱臭工艺条件进行优化和精准控制,并减少待脱臭油和脱臭用直接蒸汽中的氯离子含量,降低待脱臭油中甘一酯、甘二酯含量,同时还需要对上述各因素之间的相互作用进行持续系统研究,这是基于食用植物油质量安全提升的油脂精炼工艺技术发展的重要内容。