球磨转速对Mo-8wt%Cu 纳米复合粉末特性的影响

2020-10-15

(中北大学材料科学与工程学院,山西 太原 030051)

Mo-Cu 合金具有优良的导电、导热、低膨胀系数和耐烧蚀等性能,可广泛应用在电接触头、电极、大规模集成电路和大功率微波器件中的基片、嵌块、连接件和散热元件等[1-3],还可用来制作各种军用发动机喷管、燃气舵、鼻锥等耐高温部件[4-6]。大量研究表明,机械合金化是制备新材料的一种有效方法,通过此方法可制备多种类型的材料,纳米材料便是其中之一。由于纳米材料具有界面效应和纳米晶粒效应,因此,对纳米晶材料的研究成为当下具有很大应用前景的研究方向。而纳米粉末是制备超细晶、高性能Mo-Cu 合金行之有效的方法之一。

进行高能球磨制备Mo-Cu 纳米晶复合粉末过程中,影响复合粉末的因素很多,包括球磨转速和时间、料球比、球磨添加介质、填充系数等,本文对球磨转速对Mo-8wt%Cu 纳米晶复合粉末特性的影响规律进行了初步探究。

1 试验方法

选择平均费氏粒度为3.2μm 的Mo 粉、平均费氏粒度为38μm 的Cu 粉,按照Mo-8wt%Cu 比例混合成配料,把配比好的混合粉末放入V 型混料机中搅拌3 h,后将预混料放入QM-0.5L 球磨机不锈钢球磨罐中。料球比为5∶1,球装填系数,为20%,公转速度为200 r/min,自转速度分别为:75 r/min、105 r/min、155 r/min、200 r/min 和250 r/min,运行20 h,由于混合粉末研磨时间长,体系发热大,因此,粉末球磨过程中充入干燥的Ar 气,以防止粉末氧化。

高能球磨后Mo-Cu 纳米复合粉末采用D/XRB衍射仪进行物相分析、晶格畸变和晶粒尺寸的表征,使用氮吸附比表面积分析仪进行比表面测定,粒度分析采用激光粒度分析仪进行,

2 试验结果与分析

2.1 球磨转速对粉末比表面和粒度的影响

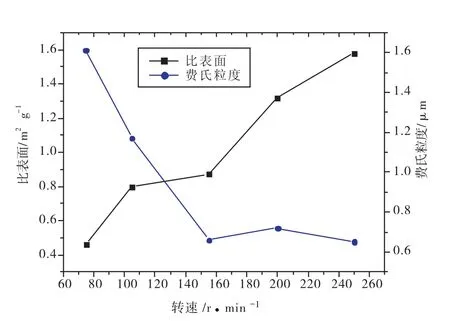

图1 为球磨转速与复合粉末比表面和费氏粒度之间的关系。由图1 可知,随着转速的增加,复合粉末的比表面增大,同时粉末的费氏粒度降低,但当转速超过l55 r/min 后,随着球磨转速的提高,粉末的费氏粒度几乎保持不变。出现这种现象的原因是随着球磨转速的增加,磨球和粉末之间的碰撞几率增加,因此加速了粉末的细化过程,但随着碰撞几率的增加,碰撞所产生的粉末能量聚集增加,比表面能也相应增加,粉末的表面活性将大大提高,导致粉末的团聚现象也更为加剧,因而出现粉末粒度变粗的趋势。表现为复合粉末粒度的细化和粗化达到近乎动态平衡的状态。

图1 转速与比表面和费氏粒度的关系

2.2 球磨转速对晶粒尺寸和晶格畸变的影响

图2 为不同转速条件下粉末的XRD 图谱。由图可以看出,随着转速的增加,Mo 衍射峰出现宽化现象,Cu 衍射峰强度逐渐减小,说明机械合金化效果更为明显,当以250 r/min 球磨20 h 后,粉末已完全机械合金化成为Mo-Cu 超饱和固溶体的复合粉末。测出钼(110)和钼(220)衍射峰的积分宽度和衍射角,再利用Gauchy-Gaussian 近似函数法可测出复合粉末的晶粒大小和晶格畸变程度[7]。

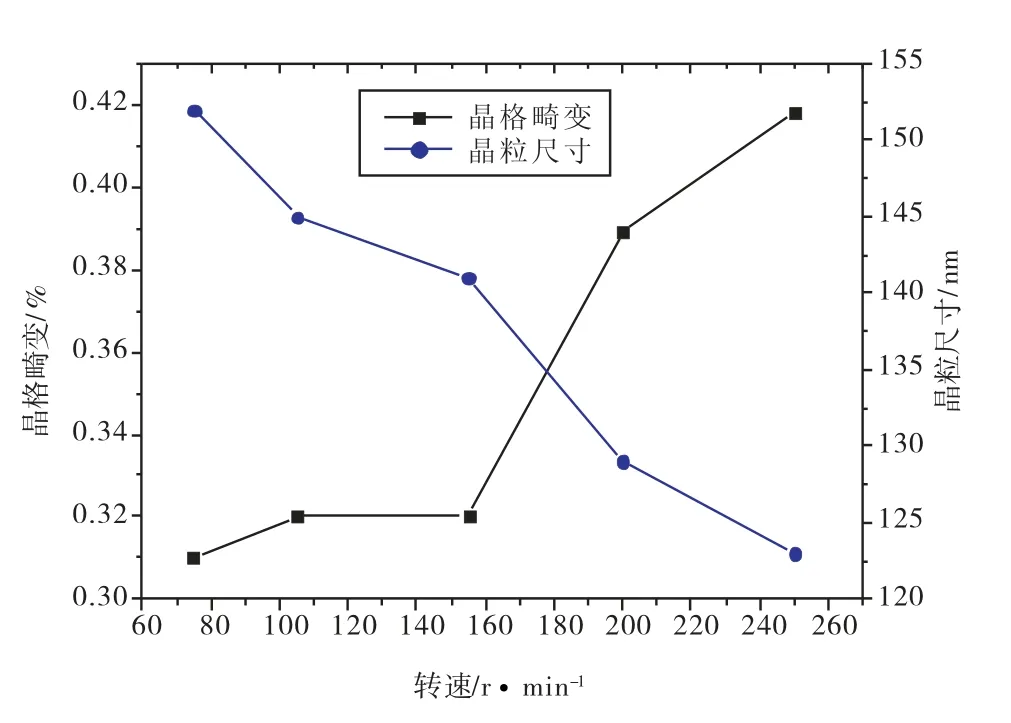

图3 为球磨转速与晶粒大小和晶格畸变的关系。由图可以看出,随着转速的加大,晶格畸变逐渐增大,晶粒尺寸逐渐减小。这也表明增加球磨转速可以促进晶粒细化。这意味着,球磨转速越大,晶粒的细化程度越大,复合粉末的合金化程度越高。但当球磨转速增加到一定程度后,晶粒细化的趋势和晶格畸变增加的趋势均有所减缓。同时随着转速的加快,由于磨球之间、磨球与罐壁的碰撞几率增加,导致磨球及罐壁的磨损加剧,引起原料粉末的组成成分发生一定变化。当球磨转速达到250 r/min 时,复合粉末中Fe 含量会增多[1],原因是由于球磨过程中不锈钢磨球与罐壁的磨损导致复合粉末中Fe 的含量增多从而使Cu 的相对含量减少。这样将会导致合金化粉末组成成分的变化,因此在球磨过程中的转速也不宜过大。

图2 不同转速条件下的XRD 图

图3 转速与晶粒尺寸和晶格畸变的关系

3 结论

1)在相同的高能球磨条件下,随着球磨转速的增大,Mo-8wt%Cu 合金化粉末粒度细化,比表面增大,晶格畸变增大,Mo 晶粒尺寸减小;当球磨转速超过155 r/min 时,复合粉末粒度将趋于稳定,不再继续减小。

2)在相同的高能球磨条件下,随着球磨转速的增大,Mo 衍射峰出现宽化现象,Cu 衍射峰强度逐渐减小,当球磨转速达到250 r/min(球磨时间20 h)后,复合粉末合金化效果较为明显[2]。

3)随着高能球磨转速的增加,磨球之间和磨球与罐壁的磨损将加快,磨损产生的主要杂质Fe 会导致复合粉末成分的变化,因此,在球磨过程中转速也不宜过大。