一种精密跟踪雷达的ATE设计

2020-10-15胡振平

李 龙 胡振平 万 军

(中国兵器装备集团(成都)火控技术中心 成都 611731)

0 引言

作为防空火控雷达的单脉冲精密跟踪雷达,是近程防御系统的关键设备。随着现代战争“信息化”、“数字化”的迅速发展[1],各新技术、新器件(集成电路)和新工艺应用于雷达装备的设计制造中,雷达总架构及其分机的设计实现愈加精细和复杂[2-3],雷达各项战技指标和自动化程度越来越高,对雷达的可靠性提出了更高的挑战,这给雷达故障的快速、准确检测提出了更高的要求。跟踪雷达主要由天馈线系统、发射系统、接收机、信号处理、频率综合器、伺服系统、数据处理和控制终端等组成,随雷达设备使用年限增加,贮存环境不同以及工作温度湿度变化等因素的影响,雷达各组成都有可能出现故障,一个简单的故障就可能影响雷达的目标跟踪性能。为使雷达性能在其工作期间处于规定的技术范围内,需采用相应手段对其工作状态进行快速准确地检测、故障定位和排除,以确保雷达全寿命周期的良好作战状态[4-7]。针对跟踪雷达装备保障需求,基于其自身资源,给出了一种精密跟踪雷达的ATE检测方法,通过某精密跟踪雷达的工程试验验证了其有效性,适用于雷达设备的后期检测维护,可帮助维护人员快速准确判断故障的原因,提高故障诊断的效率。

1 主要组成及功能

集各电子和机械设备于一体集成度越来越高的精密跟踪雷达,随防御系统转换各阵地,由于所处地域、温度、湿度等环境差异大,增加了设备出现故障的可能,导致雷达的故障具有随机性和不确定性。雷达工作状态的实时监测和故障的快速定位、排除,是保证雷达可靠、稳定工作的重要条件[8-9]。

基于跟踪雷达自身资源设计的ATE检测主要由雷达设备、便携式工装(加固便携式电脑)、连接线缆及检测软件(用户界面)组成,是在其自身硬件设备的支持下完成的,主要功能是实现雷达系统的实时测试和故障诊断维护,通过检测雷达电气参数指标、工作状态指示,可在线对雷达的工作状态、故障检测点进行实时监测和诊断。详述如下:

1)实时监测

在雷达工作时,完成对雷达系统、各分系统及组合状态的实时自动检测即实时监测。实时监测是在雷达工作过程中,依据各分系统及组合的BIT信息,对雷达设备状态进行监测和功能检查,并将故障隔离至可更换单元LRU(组合或功能组件)。通过实时监测以确定雷达是否处于正常状态,为操控手做出雷达能否继续作战的决定提供依据。

2)测试维护

在雷达非战时,完成对雷达系统、各分系统及组合的功能全面检查、故障自动定位,发现并提示故障即测试维护。维护和维修测试是非实时测试,是在雷达非战时,通过多种方法(测试方法库)检查测试,对雷达分系统进行全面的功能、性能检查测试和各组合的功能测试,发现并指示雷达系统、组合和LRU的故障显示,对设备故障诊断定位,为维护人员很好的定位问题提供帮助,提高故障修护的效率。

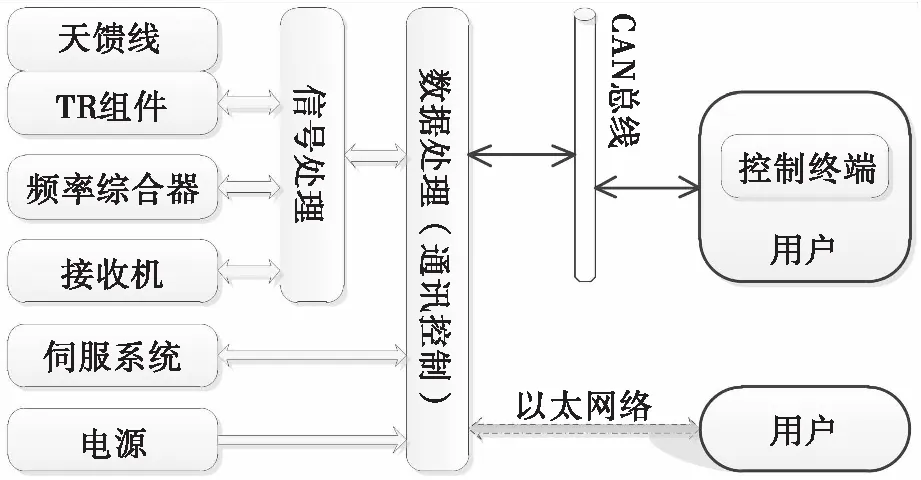

2 检测流程及过程

雷达系统的实时测试和故障诊断维护是一个较复杂的过程,只有对雷达信号流程和特点进行准确分析,才能实现对雷达状态ATE检测方法的全面准确设计[10]。跟踪雷达的ATE检测主要由雷达各分系统及组合内部节点、CAN总线和控制终端用户人机界面组成,检测实现流程如图1所示。数据处理(通讯控制)负责采集雷达系统、各分系统及组合之间的BIT信息和功能性能检测信息,雷达内部节点通讯采用串口实现;数据处理(通讯控制)将雷达设备的实时监测信息BIT经CAN总线送至用户的控制终端,也可将雷达设备的实时监测信息BIT和功能性能检测信息经以太网络送至用户完成图形化显示。

图1 ATE检测实现流程示意图

在雷达战时工作过程中,通过CAN总线方式实时收集雷达各分系统及组合的BIT信息,实现对雷达设备状态的实时监测;在雷达非战时工作过程中,检测软件(用户界面)经便携式工装通过外接网线连接于雷达设备,实现对雷达系统、各分系统及组合的测试维护。

3 系统设计与实现

3.1 检测界面

跟踪雷达的ATE检测方法软件开发工具使用Visual C++ 10.0,数据库采用SQL Server 2010[11]。用户软件界面如图2所示,主要由BIT信息(实时监测)和ATE检测(功能、性能检测信息)两大部分组成。

BIT主要为雷达各分系统及组合(含TR组件、频率综合器、接收机、信号处理、伺服系统、数据处理和电源)的实时监测信息;ATE检测主要含组件接收通道检测、组件发射移相器检测、组件发射功率检测、信处功能检测、频综功能检测、电源电压检测、接收通道增益控制检测、SDI视频功能检测和雷达接收通道性能检测,为雷达系统、各分系统及组合的功能全面检查、故障自动定位,发现并提示故障。

图2 ATE检测界面示意图

3.2 检测性能分析

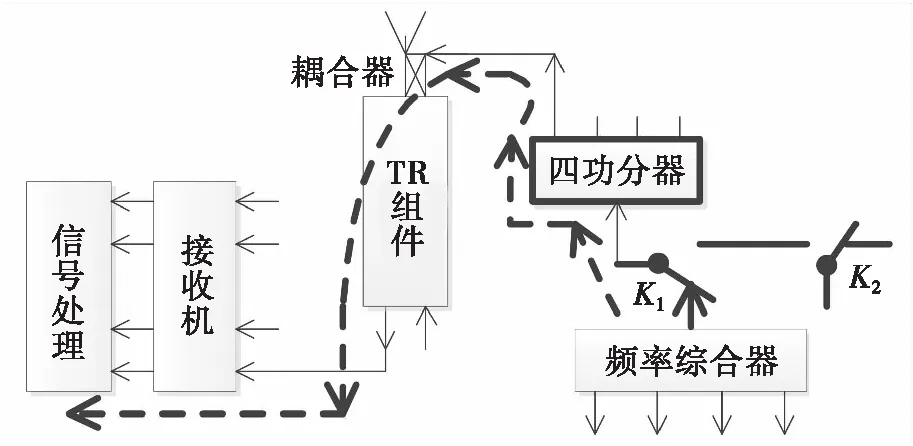

1)组件接收通道检测

组件接收通道检测是对雷达接收通道(含频综、检测网络、耦合器、TR组件R支路、接收机和信号处理)的性能(幅度)进行检测,主要是针对TR组件R支路的性能。组件接收通道检测时,测试信号由频综经检测网络链路各组成分机进入信号处理,以某一TR组件为例,测试信号沿图3中加粗虚线方向进行。

图3 接收通道检测流程示意图

检测开始时,频综按测试时序的节拍生成测试RF(射频)信号。RF信号沿检测网络(单刀双掷开关K1、四功分器和耦合器)耦合进TR组件R支路,再入接收机进行混频、低噪放和中频滤波处理后输出IF(中频)信号至信号处理,信号处理对IF信号进行模数转换、下变频以及数字正交解调,获得I、Q信号,分离出各通道的测试响应,通过计算逐一得到每个通道的幅度参数。以某精密跟踪雷达的调试过程为例,接收通道的幅度实测数据可看出, TR组件R支路接收增益一致性较高,且接收通道链路硬件差别不大。接收通道正常时,其测得的幅度值相差不大;若某一接收通道性能衰减或异常,此接收通道测得的幅度值明显降低。因此,将各通道多次检测的幅度测量数据作相对归一化处理取差值,作为基准值存入数据库,依据合适门限(如3 dB)即可判定某一组件是否异常,并给出故障提示和维护建议,如图4所示。

图4 组件接收通道检测结果(故障提示和维护建议)示意图

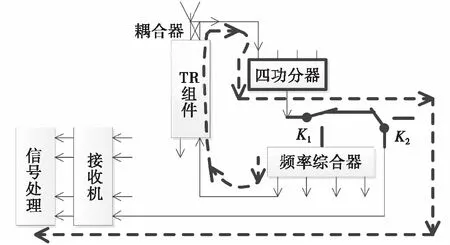

2)组件发射移相器检测

组件发射移相器检测是对雷达TR组件T支路的移相器移相功能进行检测,基于雷达自身资源的收发通道共用检测网络,经雷达发射通道(含频综、TR组件T支路、耦合器、检测网络、接收机和信号处理)检测实现。组件发射移相器检测时,测试信号由频综经检测网络链路各组成分机进入信号处理,以某一TR组件为例,测试信号沿图5中加粗虚线方向进行(注:组件发射移相器检测需在外场进行)。

图5 发射通道检测流程示意图

图6 组件发射移相器检测结果(故障提示和维护建议)示意图

3)组件发射功率检测

组件发射功率检测是对雷达TR组件T支路的性能进行检测,其测试信号和检测流程同“组件发射移相器检测”。以某精密跟踪雷达的调试过程为例,将各通道多次检测的幅度测量数据作相对归一化处理取差值,作为基准值存入数据库,依据合适门限(如3 dB)即可判定某一组件发射功率是否异常,同样给出故障提示和维护建议(注:组件发射功率检测需在外场进行)。

4)信处功能检测

信处功能检测是对雷达信号处理的功能进行检测。检测开始时,信号处理内部自我模拟产生移动目标回波,将原始视频送至用户控制终端,通过人为观测AR视频显示的目标回波(如图7所示)是否正常,即可判定信号处理功能是否异常。

图7 AR视频(目标回波)示意图

5)频综功能检测

频综功能检测是对雷达频率综合器的功能进行检测。检测始时,频率综合器内部自我模拟产生移动目标回波,经检测网络、耦合器、TR组件R支路、接收机和信号处理,将原始视频送至用户控制终端,通过人为观测AR视频显示的目标回波(如图7所示)是否正常,即可判定频率综合器功能是否异常。

6)电源电压检测

电源电压检测是对雷达设备输入电源的电压是否正常进行检测。检测开始时,经电源内部检测电路对输入电源的电压与正常标准值进行比对,即可判定电源电压是否异常,并给出故障提示,如图8所示。

7)接收通道增益控制检测

接收通道增益控制检测是对雷达接收机的自动增益控制(AGC)功能进行检测,其测试信号和检测流程同“组件接收通道检测”。以某精密跟踪雷达的调试过程为例,通过增益指令(MGC)控制接收机的增益,分别对应增益0 dB、10 dB和20 dB。经计算逐一得到每个通道的幅度参数,以增益0 dB的接收检测幅度为基准,通过计算幅度差得到其余两次增益的实测幅度值(如增益10 dB的实际幅度值ΔE=E10-E0)。取实测幅度值与理论幅度值之差(ΔE-10),依据合适门限(如2 dB)即可判定接收机的AGC功能是否异常。

8)SDI视频功能检测

SDI视频功能检测是对雷达原始视频(SDI视频)的功能进行检测。检测始时,原始视频内部自我模拟产生移动视频信号,将原始视频信号送至用户控制终端,通过人为观测AR视频显示的视频信号是否正常,即可判定原始视频功能是否异常。

9)雷达接收通道性能检测

雷达接收通道性能检测是对雷达系统接收通道(含频综、检测网络、耦合器、TR组件R支路、接收机和信号处理)的性能(幅度、相位)进行检测,其测试信号和检测流程同“组件接收通道检测”。以某精密跟踪雷达的调试过程为例,将各通道多次检测的幅度、相位测量数据作相对归一化处理取差值,作为基准值存入数据库,依据合适门限(如3 dB、5°)即可判定某一接收通道是否异常。

4 结束语

为满足某精密跟踪雷达的检测维修需求,保证雷达工作的可靠性和维修性能,在对其工作原理及过程分析的基础上,基于雷达设备自身资源,给出了一种ATE检测方法,可实现雷达设备的快速、实时监测和测试维护,大幅提升雷达故障的分析、定位和维修能力。某精密跟踪雷达工程试验表明,该检测方法具有测试过程安全、操作简单、故障快速定位等优点,降低了雷达维护保障的难度和成本,为装备检测维修提供了强有力的支持和保障。