轻型涡扇发动机悬挂式试车台架设计与有限元分析

2020-10-14李富才阮昌龙王月李庆海

李富才 阮昌龙 王月 李庆海

摘要:为满足轻型涡扇发动机地面试验,本文采用UG(Unigraphics)软件,对轻型涡扇发动机悬挂式试车台架进行设计,并应用Ansys软件,建立试验车台架结构有限元模型,对悬挂式试车台架的结构和强度进行分析与计算。研究结果表明,试车台架结构在发动机推力与重量载荷耦合作用下,最大应力发生在动架前安装节根部圆角处,其Von Mises等效应力为16817 8 MPa,远小于材料Q345的屈服强度345 MPa,且当量应力主要由Y向应力决定,最大为15064 MPa,其Von Mises总应变为113×10-4 mm,满足强度和刚度设计要求。该设计不但可以安装不同型号的发动机,节约了成本,而且实现了推力测量及校准功能,降低了意外发生的风险。该研究为搭建试车台架提供了理论依据。

关键词:发动机; 试车台架; 有限元分析

中图分类号: U464; V263.4 文献标识码: A

近年来,随着现代航空航天技术的迅猛发展,航空科学技术与高推重比发动机的研究有了新的突破,这对发动机的试验测试及地面试车台有了更高的要求。试车台架是试车台的核心组成部分,是用来安装被试发动机,并装有适当的推力测量系统,用以精确地测量发动机的推力,其他设备均以它为中心进行布置和安装[1]。为了满足试验需要,应不断提高发动机试车台架的功能。在已有的研究中,张爱民等人[210]关注的重点是试车台系统或测控系统的设计;而范泽兵等人[11]主要对航空发动机高空模拟试车台架的参数进行设计;邹德震[12]研究了航空发动机试车台架的改造方案。以上这些研究均忽略了对台架关键部件的设计、受力分析和限位保险装置的研究。基于此,本文以悬挂式台架为研究对象,采用参数化设计技术,对轻型涡扇发动机悬挂式试车台架的关键部件进行设计,并对关键受力件进行受力分析。同时,采用Ansys軟件,建立了试验车台架结构有限元模型,对试车台架进行整体受力分析,并得出应力集中位置,因此满足强度设计要求。该研究为试车台架设计和优化改进提供理论依据。

1 悬挂式试车台架结构分析与设计

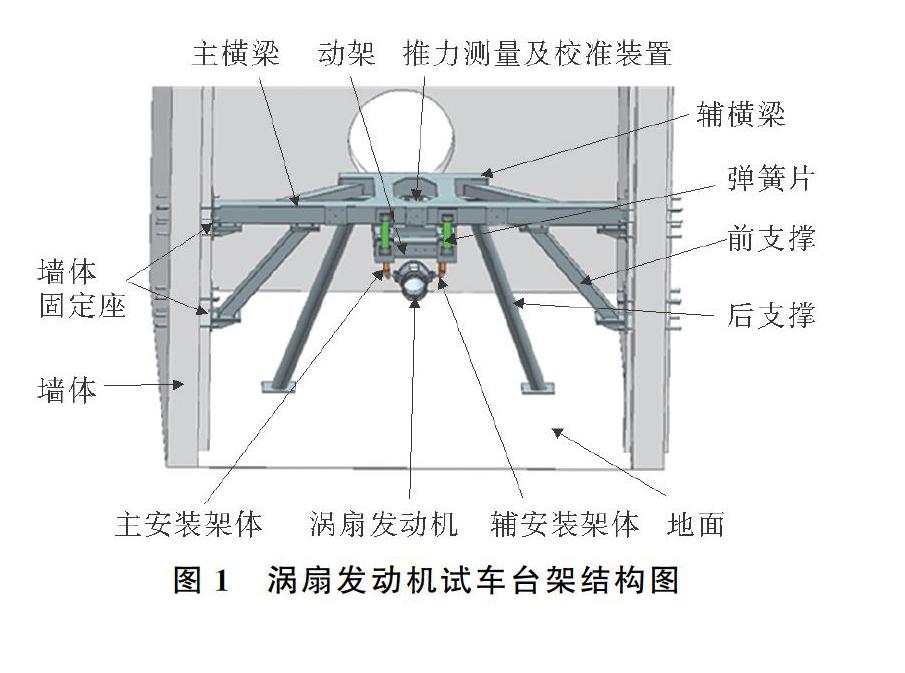

涡扇发动机试车台架结构图如图1所示。涡扇发动机试车台架在试验间内搭建,主要由静架、动架、弹簧片、发动机安装架和推力测量装置等组成。静架主要由前支撑、主横梁、副横梁、后支撑及墙体固定座组成。静架通过刚性连接与地面相连,其作用相当于基础[1318]。动架由钢板焊接而成,弹簧片主要连接动架与静架。发动机安装架主要包括主安装架体和辅安装架体。推力测量装置主要包括推力测量装置和推力校准装置。

经分析,发动机安装架、推力测量系统及限位保险装置直接影响发动机性能、推力测量及安全性,应作为试验台架的关键件进行设计。为提高效率,缩短设计周期,采用参数化设计技术对关键件进行设计。

1.1 发动机安装架结构设计

发动机安装架主要用于支撑发动机,发动机安装架结构如图2所示。包括主安装架体、辅安装架体、主安装节、辅安装节等。主安装架体和辅安装架体安装在动架上,两个主安装节用于固定发动机的前安装边,两个辅安装节用于固定发动机的后安装边,锁紧螺母固定发动机左右移动及发动机的六个自由度,最终完成发动机的安装和定位。为了保证发动机热膨胀的需要,主安装节与主安装体之间留有8.5±4 mm的移动间隙,辅安装节与主安装体之间留有8.5±4 mm的移动间隙[19]。

辅安装架体由升降杆、螺旋支撑杆、销轴、底座等组成,在左右两个辅安装架体内,设计了可调节的销轴、升降杆及螺纹支撑杆。销轴分别安装在辅安装架体底座内,可实现前、后移动调节;升降杆通过螺纹可以实现上、下调节;螺旋支撑杆在销轴内可实现左、右调节,所以辅安装体可适用于不同型号发动机的安装。

1.2 推力测量及校准系统设计

推力测量及校准系统结构如图3所示。推力测量系统主要由工作传感器、工作传感器座、测量座、动架、静架等组成。为了保证推力测量的准确性,在台架左、右各设计一套推力测量装置,测量座固定在动架上,工作传感器座固定在静架上,动架与静架间安装工作传感器;推力校准系统主要由推力加载装置、标准传感器、标准传感器座、动架、静架等组成。为了更好地模拟发动机的测试状态,推力校准系统采用中心加载校准方式设计[3]。推力加载装置固定在静架上,标准传感器座固定在动架上,推力加载装置与标准传感器座间安装标准传感器。

1.3 限位保险装置设计

限位保险装置由下座、销轴、上座、锁紧螺栓等组成,前、后各设置两套,且安装方向相反,限位保护装置结构如图4所示。上座安装在静架上,下座安装在动架上,通过销轴将上座与下座连接。为防止动架晃动,用锁紧螺栓将动架锁紧。

限位保险装置的连接销轴部分尤为重要,在发动机正常试验状态下,该限位保险装置不能处于受力状态,因此在销轴处需设置一定间隙;当弹簧片断裂或者其他意外事故发生时,限位保护装置开始工作,销轴承力。

2 悬挂式试车台架强度分析

2.1 弹簧片强度分析

弹簧片主要连接动架和静架,该试车台共设置四块弹簧片,前、后各两块。动架上的部件相连属于刚性连接,从结构力学原理分析可知,其结构是几何不变系统[20]。由于弹簧片状态直接影响推力测量的准确性及发动机安全,作为整个台架的关键件,需在不同状态下进行受力分析。发动机产生的推力(T)由两个推力工作传感器传递至静架,试车台弹簧片受力示意图如图5所示。

弹簧片材料为60Si2MnA,弹簧片的最小截面尺寸120 mm×3 mm,其抗拉强度极限为δb=1570 MPa。试验对象为轻型发动机,最大设计推力为15 000 N,分别对发动机工作与不工作的状态进行分析。

1) 发动机不工作状态。试车台架的动架总重W为发动机质量Wf和安装架质量Wd之和。根据实际设计数据,即W=Wf+Wd=2000 kg(发动机质量500 kg,安装架质量1500 kg)。

此时推力T=0,作用在弹簧片上的力只有总重力W=20 000 N,发动机重心距离前弹簧片L1=650~750 mm,前后弹簧片的跨距为L0=1700 mm。发动机不工作时弹簧片受力简图如图6所示。

通过计算,得前弹簧片和后弹簧片受力分别为

F1=11 176.5 N(12 353 N), F2=8 823.5 N(7467 N)

当发动机不工作时,前、后弹簧片均为受拉状态,前弹簧片的拉伸应力为

σ1=F12×10.120×0.003=17.16 MPa

后弹簧片的拉伸应力为

σ2=F22×10.120×0.003=12.25 MPa

由强度计算结果可知,前、后弹簧片所受的拉力远小于弹簧片材料的抗拉强度极限。

2) 发动机工作状态。发动机的最大推力為Tmax=15 000 N,同时动架受到的推力为Tm=15 000 N。以前端弹簧片下固定处作为扭矩的参考点,则扭矩方程为

F2L0=TmaxH1+TmH2+WfL1+Wd(L0/2)

变换方程,得

F2=Wf(L1/L0)+Wd/2+Tmax\[(H1+H2)/L0\]=Wf(L1/L0)+Wd/2+Tmax\[H/L0\]

式中,H1为发动机轴线至前弹簧下固定处的距离;H2为动架中心至前弹簧下固定处的距离;H为总高度,H=H1+H2=07+02=09 m;L0=17 m;L1的取值范围为065~075 m,计算得F2=17 35276~17 64688 N;同理,可得F1=2353~264724 N。

当发动机工作时,前、后弹簧片均为受拉状态,后弹簧片的最大拉伸应力为

σ2max=F2max2×10.12×0.003=24.51 MPa1570 MPa

由此可知,无论发动机安装在动架上的任何位置,弹簧片都不会出现失稳情况。

2.2 试车台架静强度分析

1) 定义材料类型。发动机试车台架静架和动架使用的材料均为Q345,弹簧片使用的材料为60Si2MnA,Q345和60Si2MnA材料性能参数如表1所示。

2) 模型的建立及网格划分。首先将UG三维模型导入Ansys中,完成其线框模式的转换[21]。采用高阶三维20节点solid186六面体单元,建立其整体的有限元模型,共划分323 327个单元,122 920个节点。为了更加准确地分析过渡圆角处的应力和应变,在相应位置采用相对稠密的网格,试车台架结构有限元模型如图7所示。

3) 施加约束及载荷。

根据发动机试车台架静架和动架结构的安装状态,确定其约束条件,为静架的支撑部位施加全约束。综合考虑其工作状态时受到的发动机推力和质量载荷,在建立的有限元模型中,对边界条件的施加进行处理:即发动机推力为1500 kgf,施加到两个主安装节的相应节点上;发动机质量为500 kg,施加到两个主安装节和两个辅助安装节的节点上;静架和动架自身质量载荷通过施加加速度载荷实现,施加约束和载荷的有限元模型如图8所示。图8中,纵向为Z轴、横向为X轴、铅垂向上为Y轴。

4) 求解及结果分析。施加约束及载荷完成后进入求解器中,执行响应操作后进行求解,求解完成后查看处理结果。对静架与动架应力变形进行分析,试车台架结构弹性范围内的应力应变分布如图9所示。

由计算结果可知,试车台架结构在发动机推力/质量载荷耦合作用下,最大应力发生在动架前安装节根部圆角处,其Von Mises等效应力为16817 8 MPa,且当量应力主要由Y向应力决定,最大Y向应力为15064 MPa,其Von Mises总应变为113×10-4 mm。最大等效应力远小于材料Q345的屈服强度(345 MPa),因此满足强度设计要求。

3 结束语

本文采用参数化设计技术对涡扇发动机悬挂式试车台架进行设计,缩短了设计周期,提高了设计质量。通过对关键受力件进行理论计算和有限元分析可知,该试车台架具有足够的强度和刚度,能够保证试验的安全性与可靠性,可满足不同型号发动机的安装,有效节约成本。推力测量系统和校准系统测量的数据稳定和准确,为后续类似台架的设计提供了参考。由于本文对试验台架没有进行模态分析,可能存在发动机与台架共振的现象,为减小振动和噪音,避开产生共振的转速,后期需要对试验台架模态进行研究和分析。

参考文献:

[1] 何鹏, 田震, 张浙波. 一种用于涡桨发动机试车台架的设计[J]. 中国战略新兴产业, 2020(10): 87, 89.

[2] 张爱民. 某新型发动机地面试车台系统设计[D]. 湖南: 湖南大学, 2014.

[3] Modesitt Kennath L. Inductive knowledge acquisition experience with commercial tools for space shuttle main engine testing[C]∥NASA, Marshall Space Flight Center, Fifth Conference on Artificial Intelligence for Space Applications. Bowling Green, K Y, United States: University of Western Kentucky;Dept. of Computer Science, 1990: 487496.

[4] Johnston D, Shows F. Automated jet engine test system using commercial off shelf(COTS)hardware and software platforms [C]∥Autotestcon, International Automatic Testing Conference. Anaheim. CA, USA: IEEE, 1997.

[5] 簡凯利. 涡轴发动机室内姿态试车台台架系统的设计研究[D]. 湖南: 湖南大学, 2011.

[6] 唐利军, 许明文. 某型涡轴核心机试车台架关键件设计[J]. 科技视野, 2020(8): 8486.

[7] 王润明, 罗毅. 航空发动机推力测量台架动架支撑方式研究[J]. 燃气涡轮试验与研究, 2013, 26( 1): 9 11, 46.

[8] 杨鲁峰, 曾嵘, 王敏华, 等. 某型航空发动机试车测控系统[J]. 测控技术, 2012(8): 137139.

[9] 刘知理, 许明文, 赵平, 等. 一种基于涡轴发动机试车台的功率测量系统校准技术[J]. 燃气涡轮试验与研究, 2018, 31(6): 6064.

[10] 饶人. 英国罗·罗公司的58号大型试车台[J]. 燃气涡轮试验与研究, 2015(1): 63.

[11] 范泽兵, 胡杨, 吴锋, 等. 航空发动机高空模拟试车台架参数化设计研究[J]. 燃气涡轮试验与研究, 2018, 31(3): 5357.

[12] 邹德震. 航空发动机试车台架改造方案研究[J]. 商品与质量, 2018(9): 279.

[13] 杨博, 郭淑霞, 刘宁. 基于大型微波暗室的卫星导航接收机测试[C]∥第一届中国卫星导航学术年会子文集. 北京: 中国卫星导航学术年会组委会, 2010.

[14] Vinande E T, Weinstein B, Chu T X, et al. GNSS receiver evaluation: record and playback test methods[J]. GPS World, 2009, 17: 2326.

[15] Michael D. AGPS over the air test method: business and technology implications[R]. State of California: Spirent Communications, 2009.

[16] 贾超广. 基于卫星信号模拟器的北斗接收机测试方法[C]∥四届中国卫星导航学术年会电子文集. 武汉: 中国卫星导航学术年会组委会, 2013.

[17] 贾超广, 肖海霞. 基于卫星信号模拟器的北斗接收机性能测试与分析[J]. 导航定位学报, 2013, 1(4): 1820, 29.

[18] 王辰辰, 李新良, 李程, 等. 航空矢量发动机试车台推力校准技术综述[J]. 计测技术, 2015, 35(4): 1014.

[19] 许松. 航空发动机起动试车台的研制[J]. 机械研究与应用, 2009(6): 7172, 75.

[20] 马昌, 雷利. 推拉力试车台改造技术研究[J]. 工程与试验, 2016, 56(1): 8184.

[21] 孙庆华, 张泓. 基于ANSYS 的发动机支架仿真分析[J]. 森林工程, 2006, 22(2): 911.

Design and Finite Element Analysis of a Suspension Type Test Bench Aimed at a Light Turbofan Engine

LI Fucai, RUAN Changlong, WANG Yue, LI Qinghai

(Qingdao Institute of Aeronautical Technology, Qingdao 266071, China)

Abstract: In order to satisfy the ground test of light turbofan engine, UG software is used in this paper to design the suspended test bench of light turbofan engine. At the same time, Ansys is used to establish the finite element model of the test bench structure, and the structure and strength of the suspension test bench are analyzed and calculated. Results show that the test platform structure under the effect of engine thrust/weight load coupling, the maximum stress occurs in the moving frame installation section before the root fillet, the Von Mises equivalent stress is 16.817 8 MPa, and the equivalent stress is mainly determined by the Y to stress, maximum circumferential stress is 15.064 MPa, Y the Von Mises total strain is 113×10-4 mm, the maximum equivalent stress is far less than the yield strength 345 MPa of material Q345, satisfying the requirement of strength and stiffness design. This design can not only install different types of engines, but also save cost, achieve thrust measurement and calibration function, and reduce the risk of accidents. This research provides a theoretical basis for building a test bench.

Key words: engine; test bench; finite element analysis