长石添加量对陶粒支撑剂性能的影响

2020-10-13高云峰田玉明白频波力国民

高云峰,黄 彪,田玉明,2,白频波,力国民

(1.太原科技大学,太原 030024;2.山西工程职业技术学院,太原 030009;3.阳泉市长青石油压裂支撑剂有限公司,山西 阳泉 045240)

陶粒支撑剂作为广泛应用于水力压裂技术中裂缝的支撑材料,在油气井下满足一定的抗压强度是必须的,但是其体积密度和视密度的影响也不容忽视。体积密度是陶粒支撑剂的堆积密度,与压裂过程中填充单位体积裂缝所需陶粒支撑剂量成正比关系[1];视密度越大,陶粒支撑剂的沉降速度快,容易对压裂管道造成冲击,损害设备,同时容易堆积在裂缝口,形成的支撑带较短,不利于提高油气的渗透[2-3]。由于经济危机的影响,如何“低成本、高效率”开采已成为了油气行业的共识,过去单一要求高强度陶粒支撑剂已经不符合发展需求[4]。

从2015年开始,我国为了实现减排的目标,促进能源转型,大力提倡使用天然气[5]。但由于国内天然气产能不足,使得天然气对外依存度不断攀升。仅2017年全天然气进口超过900亿立方米,占据消费总量的40%,国家能源安全问题严峻。而2017年冬季及2018年春季,全国大范围的“气荒”已经凸显了中国天然气供应安全的严峻性[6-7]。为了解决该问题,我国将大力开采于2017年先后在重庆涪陵和山西榆社、武乡发现的两大气田,必将会对低密度陶粒支撑剂的需求大幅提升。同时美国页岩气开发引领的全球天然气开发热潮,使得压裂支撑剂产业市场状态一改往常供过于求变为供不应求,且对低密度陶粒支撑剂的需求大幅上升。

目前关于低密度陶粒支撑剂的研究,主要集中在利用低品位铝矾土[8-10]、煤矸石[10-11]、粉煤灰[12]等低成本原料制备方面,但是烧结温度较高。长石含有Na2O、K2O等碱金属氧化物,熔点较低,可以有效降低烧结温度。同时长石在我国储量丰富,其价格相对于常用到的添加剂如锰矿粉、白云石等较低廉。因此本论文在低品位铝矾土中添加不同含量的长石制备陶粒支撑剂,研究了长石添加量对陶粒支撑剂性能的影响。

1 实验

1.1 实验原料

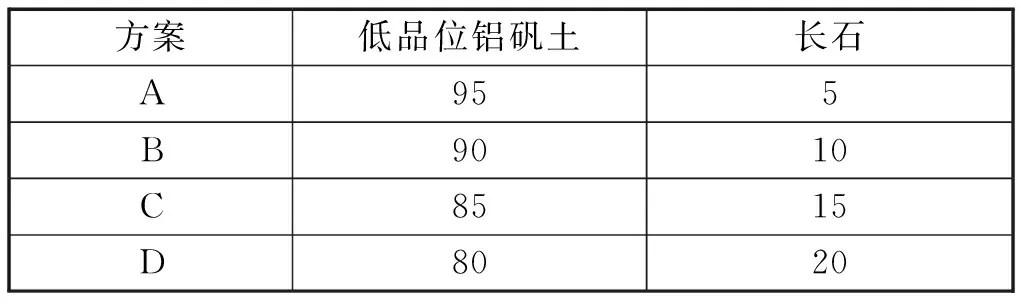

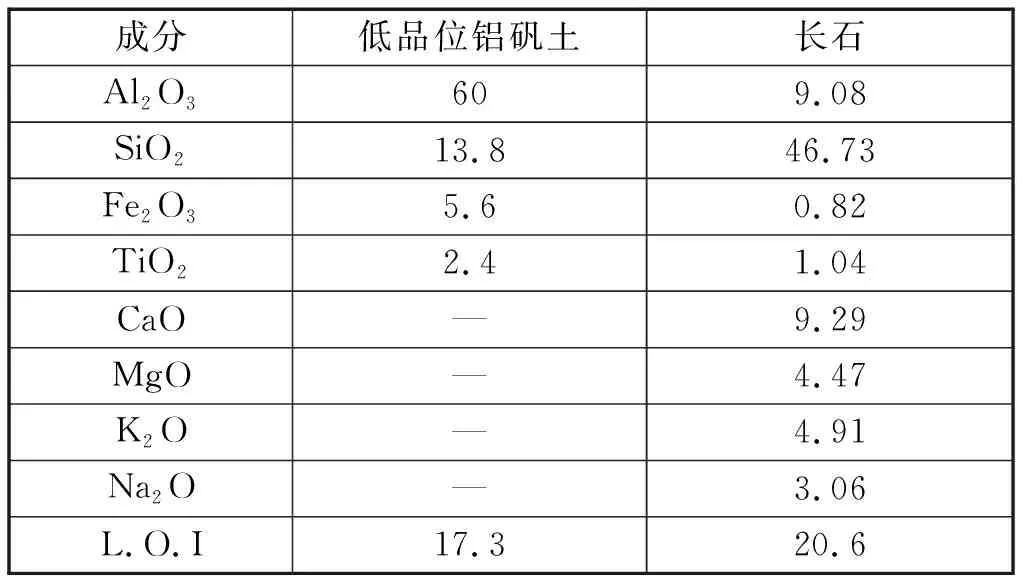

实验通过在低品位铝矾土中添加不同含量的长石制备陶粒支撑剂,具体配比如表1.原料的化学成分如表2.

表1 低品位铝矾土和长石的配比 (%)Tab.1 Experimental formula between low-grade bauxite and feldspar(%)

表2 原料的化学成分 (%)Tab.2 Chemical composition of raw materials (%)

1.2 样品制备及表征

首先分别称取上述比例的原料倒入R20型爱力许强力混合机内混合、制粒;再将筛选出的半成品置于KBF1700高温硅钼棒炉内在不同烧结温度下烧结,找出其最高烧结温度,确定烧结范围,升温速率v=5 ℃/min,保温时间t=2 h,再随炉冷却;最后利用20/40目标准筛筛取合格产品。

分别用体积密度测试仪、标定密度瓶测定陶粒支撑剂的体积密度和视密度,用WHY-600型微机控制压力试验机测试其在35 MPa封闭压力下的破碎率。用荷兰 X’Pert PRO型XRD(Cu Kα线,λ=0.154 060 nm,步长0.02°,工作电压40 kV,工作电流30 mA,扫描角度范围(10°~90°)测定其晶相组成,用日立S-4800型SEM电镜观察其表面形貌和显微组织结构。

2 结果与讨论

2.1 体积密度、视密度、破碎率分析

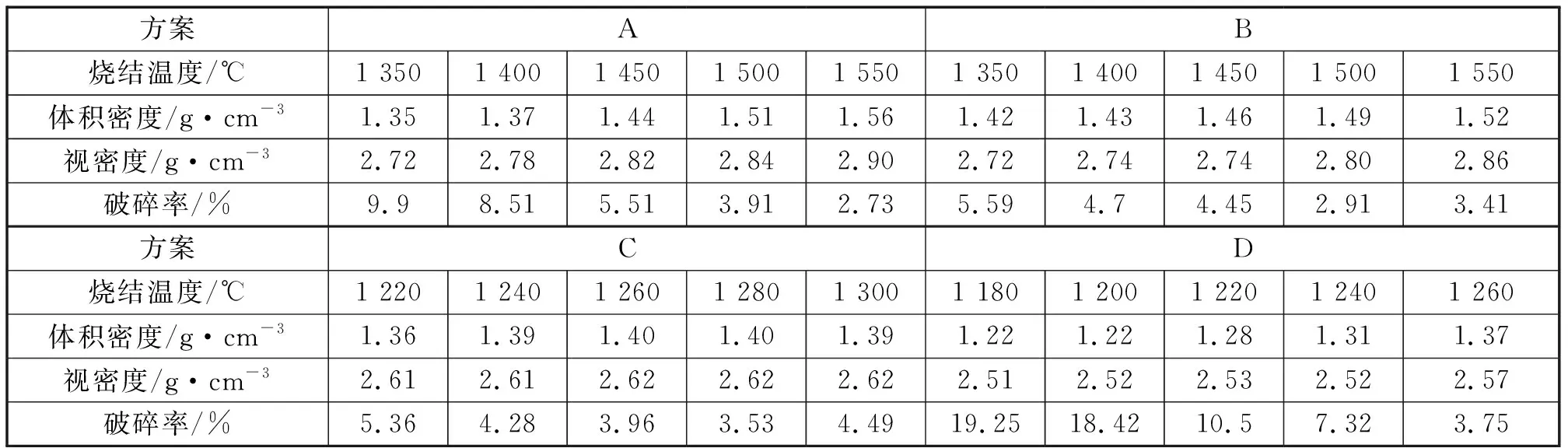

表3为添加不同量长石在不同烧结温度下的体积密度、视密度、以及在35 MPa封闭压力下的破碎率。首先从表中可以明显看出,随着长石添加量的增加,陶粒支撑剂的烧结温度降低,当长石添加量为15wt.%时,其最高烧结温度由1 550 ℃降为1 300 ℃,当长石添加量为20%时,降为了1 260 ℃.

当长石添加量低于15wt.%时,陶粒支撑剂的体积密度、视密度随着烧结温度的升高而增大,这是因为随着烧结温度的升高,支撑剂液相粘度降低,填充空隙,致密度及体积收缩率增加。当长石添加量为15wt.%时,支撑剂体积密度随烧结温度的升高,先增大,在1 280 ℃时无变化,说明了体积收缩趋于稳定,继续提高烧结温度则降低,这是因为随着长石添加量的增加,降低了原料的铝硅比,生成较多的莫来石造成体积膨胀。同时体积膨胀抵消了致密化,使得视密度不再升高。随着长石添加量的增加,最高体积密度、视密度逐渐降低,长石含量为5wt.%时分别为1.56 g/cm3、2.90 g/cm3,当长石含量为15wt.%时降低至1.40 g/cm3、2.62 g/cm3,这是因为长石的添加降低了原料的氧化铝含量,进而降低了密度,另一方面长石熔融形成液相,有利于陶粒支撑剂在烧结过程中的颗粒重排,提高了体积收缩率,且在表面张力作用下,液相填充显气孔,使得闭气孔率增大,从而导致体积密度、视密度降低。

陶粒支撑剂在35 MPa下破碎率需低于9%,随着长石添加量增加,满足条件的烧结范围先变宽再变窄,陶粒支撑剂的烧结范围主要与液相粘度和液相含量二者有关。当长石添加量为10%时,烧结范围由1 400 ℃~1 550 ℃变为1 350 ℃~1 550 ℃,范围变宽,这是因为随着长石添加量的增加,液相粘度提高,使得烧结范围变宽。当长石添加量为15wt.%、20wt.%时,烧结范围则变窄为1 220 ℃~1 300 ℃、1 240 ℃~1 260 ℃,当二者烧结温度分别高于1 300 ℃、1 260 ℃时,则发生粘结。这是因为长石的添加造成支撑剂液相含量增多,使得烧结范围变窄。考虑到实际生产中原料、烧结等综合成本,以长石添加量为15%为宜,在此添加量下,烧结温度范围为1 220 ℃~1 300 ℃满足生产需要,同时烧结温度较低,可以降低烧结成本。同时在此添加量下所制备的陶粒支撑剂,体积密度、视密度范围分别为1.36 g/cm3~1.40 g/cm3、2.61 g/cm3~2.62 g/cm3,属于低密度陶粒支撑剂,且低于石英砂的密度(体积密度为1.75 g/cm3、视密度为2.65 g/cm3)可以用于石油、天然气、煤层气、页岩气开采。

2.2 物相分析

由于本实验所制陶粒支撑剂的烧结温度变化较大,所以选取了A-1 550 ℃、B-1 550 ℃、C-1 260 ℃、D-1 260 ℃四个分析其物相组成。图1为陶粒支撑剂的XRD图。从图上看出,A-1 550 ℃、B-1 550 ℃、主要结晶相为刚玉和莫来石,且B-1 550 ℃的刚玉峰变强,尤其是2θ=25.5°.D-1 260 ℃与C-1 260 ℃相比,出现新的晶相蓝晶石。这是因为长石含有较多的SiO2,少量Al2O3,随着长石添加量的增加,降低混合料的铝硅比所致。

图1 陶粒支撑剂的XRD图Fig.1 XRD patterns of ceramic proppants

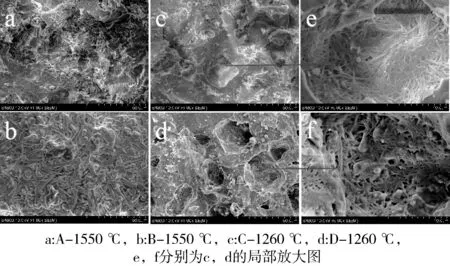

2.3 微观形貌分析

陶粒支撑剂的体积密度、视密度、破碎率与其微观形貌有关,而微观形貌直接的表现就是气孔的分布、大小和晶体的种类、大小及形貌等。图2为A-1 550 ℃、B-1 550 ℃、C-1 260 ℃、D-1 260 ℃支撑剂的断裂面扫描图。从图上可以明显看出,随着长石添加量的增加,闭气孔增多且变大。结合表3,表现为体积密度、视密度降低。a,b图可以看到板状刚玉和短棒状莫来石相互交错生长,结构致密。c,d图出现较大的气孔是由于长石形成液相溶解刚玉形成莫来石留下的,孔内针状莫来石交错生长呈网状,如图e,f,这将会增强莫来石的增韧效果,提高了陶粒支撑剂的抗破碎能力。这是因为液相含量增多,促进莫来石的形核率。f图相对于e图,孔内莫来石较为粗壮,同时莫来石生长消耗液相留下空隙,会降低陶粒支撑剂的视密度。

表3 陶粒支撑剂的体积密度、视密度和破碎率表Tab.3 Bulk density,apparent density and breakage ratio of ceramic proppants

图2 陶粒支撑剂的断裂扫描图Fig.2 SEM images of fracture section of ceramic proppants

3 结论

本实验在低品位铝矾土中加入不同含量的长石制备了陶粒支撑剂,研究了其长石含量对陶粒支撑剂性能的影响,得出以下结论:

(1)添加长石有利于降低陶粒支撑剂的烧结温度,拓宽烧结范围,但当长石添加量达到15wt.%后,则会使得烧结范围变窄。

(2)综合考虑烧结温度和烧结范围,长石添加量应为15wt.%,此时烧结范围为1 220 ℃~300 ℃,同时所制备的陶粒支撑剂体积密度、视密度范围分别为1.36 g/cm3~1.40 g/cm3、2.61 g/cm3~2.62 g/cm3,属于低密度陶粒支撑剂,可以用于油气开采。