IF钢浸入式水口堵塞成因及改进措施

2020-10-13臧红臣

臧红臣,钟 鹏

(马鞍山钢铁股份有限公司第四钢轧总厂 安徽马鞍山 243011)

在连铸IF钢生产过程中,浸入式水口堵塞通常与最终产品轧制缺陷(夹杂和翘皮)有直接和间接的关联性;同时严重堵塞问题也是限制连铸连浇炉数的最重要因素。

为了改善堵塞的影响,目前对于板坯浇注最常见的措施是向结瘤部位和区域钢水进行吹氩[1]、[2]。由于氩气在钢水中没有溶解度,一定流量的氩气吹入钢水,一方面增加了水口内腔的惯性力而限制了固液界面的粘滞力,破坏和减小层流层,形成“气盾”,阻碍Al2O3夹杂物向水口壁的迁移;另一方面,吹入的氩气以微气泡形态存在,与夹杂物碰撞过程中形成“捕获核心”和“上浮载体”,将夹杂物带离浇钢通道并进入结晶器上浮去除。这种工艺目前被国内外众多钢企采用,而且有比较明显的积极效果。但是,通过实际生产可以发现,采用“吹氩防堵”本身也会导致二次风险和次生危害,尤其当氩气流量和吹氩方式与浇注条件不匹配时,吹氩的副作用有时会大于预防结瘤的目的。这些影响包括:氩气泡特别是捕获夹杂物的氩气泡被凝固坯壳捕捉形成气泡和夹杂物轧制缺陷,氩气增加湍动能进一步加剧结晶器液面波动造成卷杂风险,以及水口渣线严重侵蚀污染钢水等,这些隐患的产生其实也是堵塞问题的间接影响,它们往往导致相关的防蓄流措施陷入了矛盾和两难之中。

通常对于同一组的浇钢条件,保持理想浇钢参数对氩气吹入总量的耐受是有一定极限的,因此保证铸坯质量的安全,必须合理控制氩气流量的上限。根据钢厂生产实践,IF钢的吹氩上线最好控制在7.5 l/min以内。

1 堵塞机理和过程

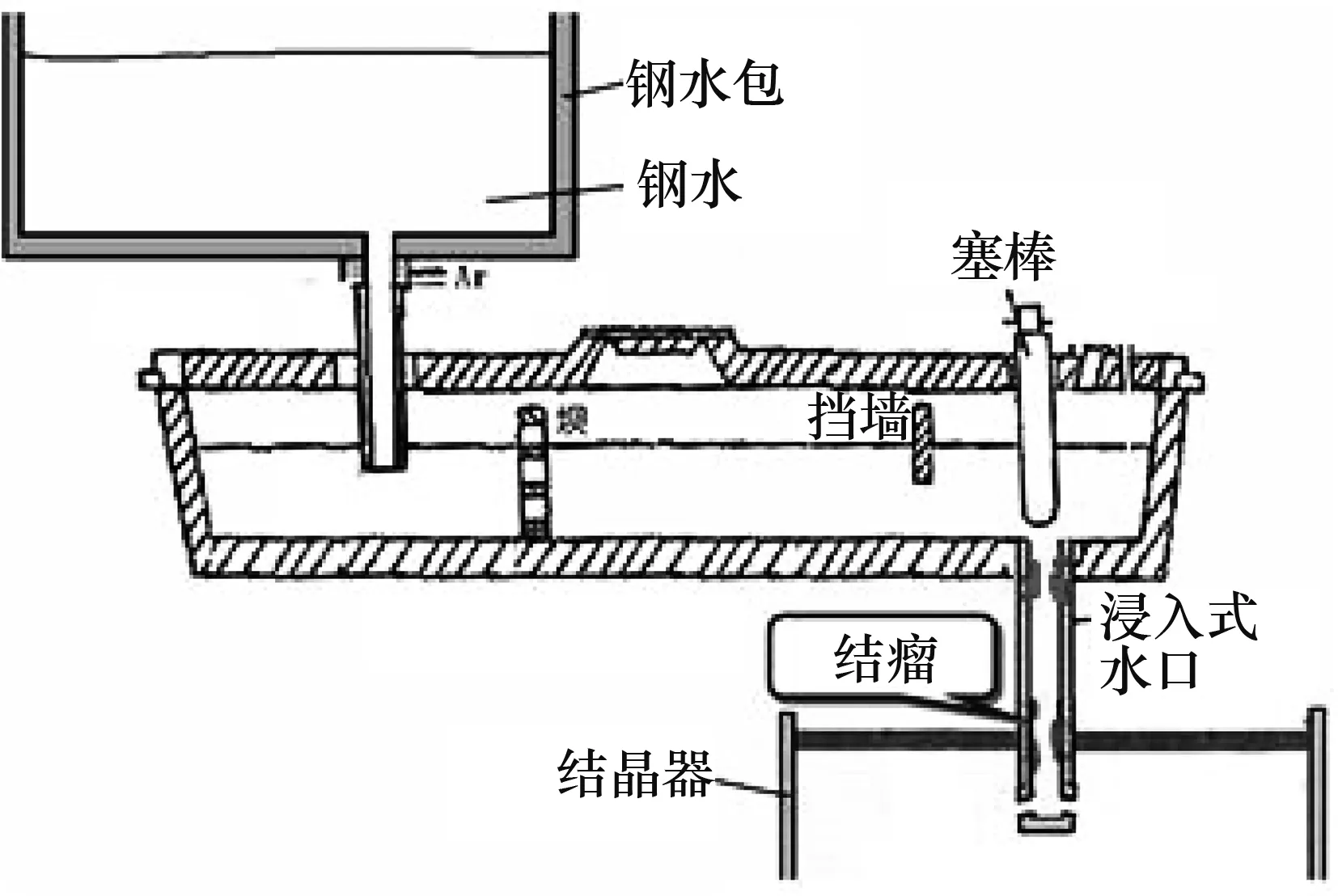

对于IF钢生产,造成堵塞的机理是钢水通过水口壁时会首先与耐材发生化学反应,致使水口表面粗糙,然后脱氧过程产生的脱氧产物和浇注过程产生的二次氧化产物(主要以固态的小颗粒 Al2O3为主,这些小颗粒物(直径<20 um)通常无法在钢水存留,中间包阶段大部分上浮去除);一旦通过中间包进入塞棒和浸入式水口,在流体动力学条件和固液界面的物理和化学作用下,会吸附和富集Al2O3在塞棒头和水口内腔,最终形成“结瘤”( 图1)。具体过程包括几个步骤:

图1 水口结瘤部位

(1)形成的高熔点夹杂物随钢水进入中间包控流区和浸入式水口通道内;

(2)夹杂物向控流耐火材料壁迁移;

(3)耐材界面反应,使固液界面“活性化”,促进反应层形成;

(4)迁移夹杂物抵达水口壁并附着;

(5)在表面张力驱动的作用下,夹杂物进一步吸附和富集;

(6)过程中钢水停留和夹杂物碰撞几率越大,夹杂物富集越明显。

2 水口堵塞的危害

水口堵塞的危害很大, 主要表现在以下方面:

(1)浇注过程中,随着堵塞物富集,会产生随机性的剥落情况,会导致液面间歇性异常波动增加和大型夹杂进入结晶器钢水;

(2)堵塞严重情况下,甚至造成水口蓄死引起浇注中断,非计划停浇,使得炼钢与连铸之间正常的生产节奏失调、紊乱,从而降低了生产效率、金属收得率等经济技术指标,不利于生产成本的控制;

(3)另外,浸入式水口通道内部和塞棒棒头区域一旦发生蓄流和堵塞,浇注前期会导致塞棒棒位逐渐升高,偏流指数增加造成结晶器液面波动(图2)。从而引发结晶器流场偏流等恶化结晶器内钢水流场的问题,诱发产生诸如卷渣、皮下气泡、表面裂纹等一系列质量缺陷,影响连铸坯质量的控制。

(4)液面波动结合大型蓄流物,易引起卷渣漏钢。

由于堵塞具有诸多危害, 必须采取措施加以控制。

图2 蓄流引起的液面波动

3 改善和解决的方法

(1)综合各研究成果[3]-[6], 减少堵塞发生应从钢水质量、保护浇铸、耐材选择以及操作等方面全方位入手。

(2)控制钢水过氧化程度,生产IF钢时,要求出站,T[O]≤30 ppm;T[Fe]≤8.0%;夹杂铝:Alt-Als≤30 ppm,上台镇静时间不小于15 分钟。

(3)连铸做好全流程保护浇铸,防止钢水二次氧化。要求长水口密封、长水口浸入式开浇、 防止下渣,同时控制冲击区亮圈、防止结晶器液面波动卷杂、塞棒系统密封、中间包氩气保护等。

(4)安转水口高级坐砖,中间包工作层中的MnO2、MgO、SiO2、残余水汽等都会和与其接触的钢水中的Als进行反应,在接触界面可产生自由氧很高的边界条件,其原理的示意图见图3。

图3 中间包衬与钢水反应示意图

富自由氧[O] 的钢水流入浸入式水口势必会造成高熔点化合物析出,造成水口蓄流,而使用中间包水口高级座砖,能够降低中间包底部钢液流动产生负压吸氧的风险,从而起到避免对富氧环境的抽吸作用,减轻蓄流的效果。

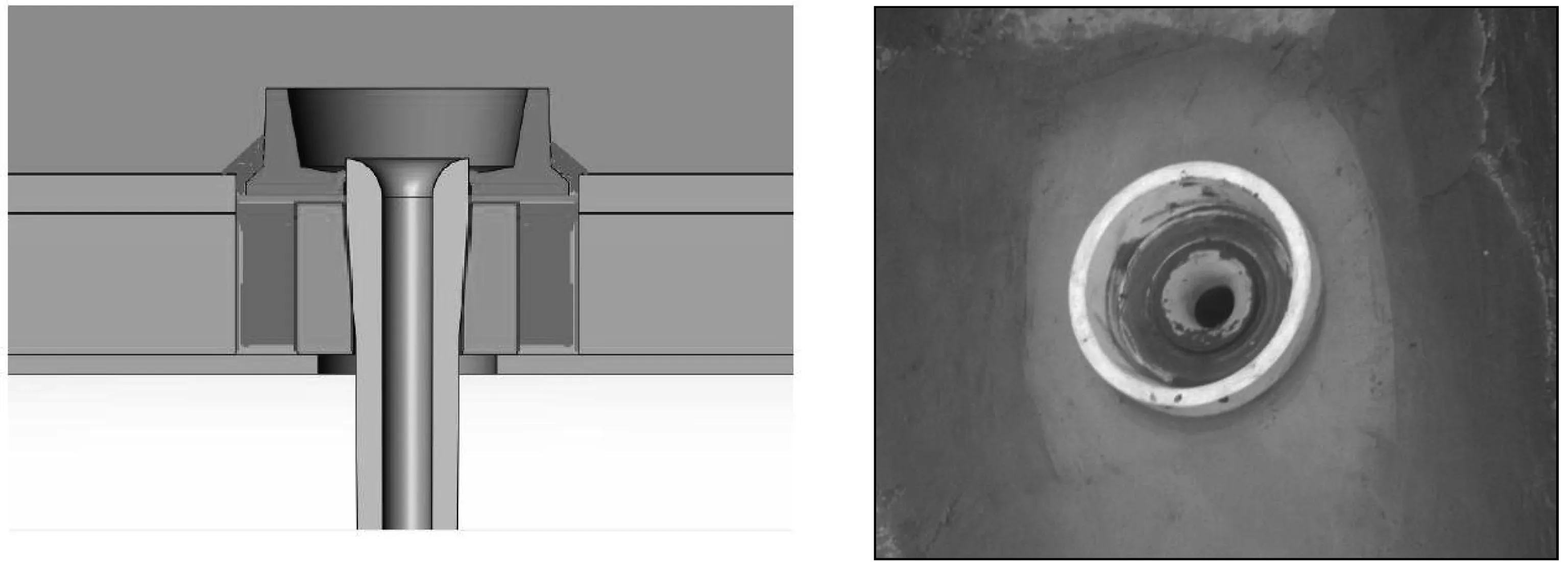

水口高级坐砖的安装图见图4所示。

图4 浸入式水口高级座砖安装图

(5)针对水口内部(600 mm 以下)形成以小颗粒 Al2O3富集为主的,内孔堵塞,通过改善吹氩的方法来减少蓄流发生,选用塞棒环状吹氩改善吹氩均匀性。

图5 塞棒单孔和环形吹氩对比

(6)针对下部堵塞恶化,除上述方法外,对水口吐出口增大,使用大吐出孔设计,由原先的60 mm*80 mm改成现在的70 mm*90 mm,内衬使用无碳内衬,使蓄流比例大幅降低。

(7)规范操作

连铸整个吹氩管路所工作的环境较为恶劣而且接头多,容易发生吹氩管连接紧固不到位,连接处漏气或吹氩管自身漏气等问题,所以要求烘烤期间检查管路是否漏气。浇铸过程根据液面情况及时补加中间包覆盖剂等。

4 改进效果

通过上述采取的措施后,统计了半年IF钢种连铸蓄流率变化情况,见表1所示。

表1 全钢种连铸蓄流率统计表

注:①蓄流定义为某炉某一流塞棒上升幅度超过10 mm,则该炉判定为蓄流;②蓄流率计算时,不含因温度低导致的低温冻死炉次。

由表1可以看出,连铸IF钢蓄流比例由1.80%降低至0.99%,2019年因蓄流回炉460 t,比2018年减少505 t,实际每月减少蓄流坯2600 t,效果显著。