复合材料板簧强度分析与验证

2020-10-12徐余平

徐余平

摘 要:对复合材料板簧进行冲击、制动等工况的强度分析,以及冲击工况的台架应力测试,结果表明:应变对比误差在10%以内,仿真精度较高,该复合材料板簧满足强度性能要求,可以为进一步的结构优化、性能提升提供基础。

关键词:复合材料板簧;强度试验;应变;有限元分析

0 引言

復合材料板簧具有钢制板簧难以取代的优点:抗腐蚀性强、易加工、比强度高。应用在汽车上可以降低汽车重量,减少油耗,节约能源[1]。本文基于某非独立悬架的复合材料板簧,采用CAE仿真和台架实验双重手段,进行强度性能开发,为产品的结构优化、性能提升提供依据。

1 复合材料板簧建模

1.1 有限元模型

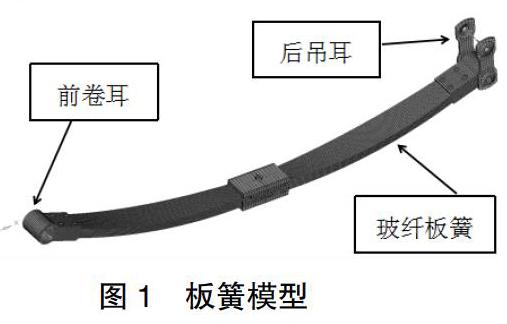

板簧的簧片采用ABAQUS的连续壳单元建模,单元类型为SC8R,网格尺寸为5mm,沿厚度方向划分8层单元。由于复合材料板簧采用缠绕成型的工艺方法,其纤维方向角均为0°,因此可对每层厚壳单元仅铺1层,参考厚度取5mm。前后卷耳和后吊耳采用六面体实体单元建模,单位类型使用C3D8I,网格尺寸为3mm,中间的加载盒同样采用六面体实体单元建模,网格尺寸为5mm。加载盒和板簧之间建立接触。另用Kinematic Coupling约束加载盒的上下表面,在耦合节点施加作用载荷,来模拟板簧加载工况。复合材料板簧总成的装配建模如图1所示[3]。

1.2 材料参数

复合材料的材料参数,需通过特定的材料试验获取,复合材料采用正交各向异性材料模拟[4]。

2 复合材料板簧强度分析与验证

2.1 边界条件

前卷耳固定点、后吊耳上固定点均释放Y向转动自由度。主要考查冲击工况、制动工况、起步工况、侧倾工况。

2.2 分析结果

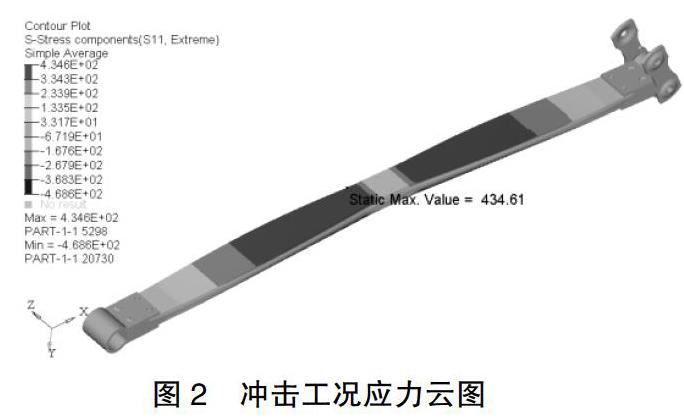

复合材料板簧的强度性能评价标准为:提取计算结果中纤维方向应力,对比材料的拉伸强度和压缩强度,判断是否失效。图2为冲击工况强度分析云图,纤维方向最大应力为434.6MPa。

该材料的抗拉强度为1200MPa,抗压强度为850MPa。将四种工况下的应力结果汇总至表1,可以看出,在强度分析典型工况下,复合材料板簧拉伸、压缩强度安全系数均大于1.5。

取冲击强度工况进行应力测试对比:在复合材料板簧样品上贴片,共有4处;在有限元模型中选取相同位置的单元,输出对应位置应变,用于数据对比。

从表2可以看出冲击工况下的应变仿真结果和试验结果误差均在10%以下,符合预期要求。综上,该型复合材料板簧满足强度使用要求。

3 结论

复合材料板簧替代传统的钢板弹簧是底盘轻量化的趋势之一,对于企业提质增效、引领市场有积极效果。本文以复合材料板簧为研究对象,利用CAE仿真分析了板簧的强度性能,并通过台架验证,反映出该复合材料板簧满足设计要求。

参考文献:

[1]张先彬,黄昌文,汪翠琴,等.复合材料板簧在汽车轻量化发展中的应用[J].安徽科技,2019(02):48-49.

[2]周站福,潘超,宋恩章.复合材料板簧设计与开发[J]. 汽车文摘,

2020(02):47-50.

[3]陈德玲,郭伟,石永金,等.复合材料板簧有限元分析和试验研究[J].上海汽车,2016(09):51-54.

[4]王甲世,李再轲,吴辉,等.汽车复合材料板簧的有限元分析及性能测试[J].汽车技术,2012(04):55-57.