超音速火焰喷涂4种典型WC基金属陶瓷涂层的组织和性能

2020-10-12柏洪武邱晓来刘长生王韶毅

柏洪武,邱晓来,刘长生,王韶毅

(1.重庆工业职业技术学院,重庆 401120;2.超达阀门集团股份有限公司,温州 325105;3.长沙航空职业技术学院,长沙 410124;4.崇义章源钨业股份有限公司,崇义 341300)

0 引 言

超音速火焰(HVOF)喷涂技术具有焰流温度低、沉积速度快、涂层致密性能好、涂层与基体结合强度高等优点,特别适合用来制备机械零件表面防护用高硬度和高耐磨碳化物基金属陶瓷涂层[1-5]。常用的HVOF喷涂材料是WC。WC具有很高的弹性模量和硬度,但是纯WC的韧性较低;若WC与钴、镍等金属黏结相进行复合,不仅可以改善脆性,还可以兼具高硬度和高韧度。当前,应用较多的HVOF喷涂WC基金属陶瓷涂层包括WC-12Co、WC-17Co和WC-10Co4Cr等[1,4],其中WC-12Co涂层与WC-10Co4Cr涂层具有相近的硬度和耐磨性能。金属钴具有良好的塑性,且与WC之间具有极好的润湿性,所以含钴量越高,涂层的韧性越好,但硬度越低[4];金属铬在腐蚀性环境下能形成致密氧化膜,从而显著提高涂层的耐腐蚀性能[2-3]。因此,WC-12Co涂层的韧性优于WC-10Co4Cr涂层的,耐腐蚀性能劣于WC-10Co4Cr涂层的[2-3]。在生产实践中,WC-12Co涂层常应用于在腐蚀轻微的“干”态环境中服役的零件,起到磨损防护作用;而WC-10Co4Cr涂层常应用于在腐蚀强烈的“湿”态环境中服役的零件,起到腐蚀和磨损防护作用。近年来,随着钴在新能源行业的大量应用,原本就较昂贵的钴的价格持续上涨;不含钴的WC基金属陶瓷涂层的开发显得尤为必要。金属镍与WC的润湿性也较好,其价格显著低于钴的,可作为钴的替代材料用于制备WC基涂层;球磨时更容易破碎的Cr3C2也可以显著提高WC基涂层的耐腐蚀性能[6]。作者采用HVOF喷涂技术制备了WC-12Co、WC-10Co4Cr、WC-10Ni和WC-20Cr3C2-7Ni等4种WC基金属陶瓷涂层,对比研究了4种涂层的物相组成、硬度、耐磨性能和耐腐蚀性能,拟为在生产实践时合理选择WC基金属陶瓷涂层材料提供参考。

1 试样制备与试验方法

1.1 试样制备

试验原料包括WC-12Co(质量分数/%,下同)、WC-10Co4Cr、WC-10Ni和WC-20Cr3C2-7Ni粉体,均由崇义章源钨业股份有限公司提供,采用湿法球磨+喷雾造粒+烧结致密化工艺制备,粉体粒径均在1053 μm。基体材料为8 mm厚Q345碳钢板,喷涂前用平均粒径约为500 μm的白刚玉进行喷砂粗化,使其表面粗糙度Ra达到5 μm左右,喷砂等级Sa达到2.5级。喷砂粗化后,用丙酮清洗喷砂粗化表面以去除油污。

采用JP-8000型超音速火焰喷涂系统在基体板上逐层沉积WC基金属陶瓷涂层。启动喷枪,待焰流稳定后开始送粉,待粉末流稳定后,启动机械手带动喷枪垂直于基体表面做水平“之”字形往复运动。喷枪每次运动到基体两侧极限位置时,垂直移动一个步距(5 mm)。根据文献[1]确定制备工艺参数,如下:煤油流量为23.8 L·h-1,氧气流量为56.1 m3·h-1,喷涂距离为380 mm,送粉率为70 g·min-1,喷枪移动速度为500 mm·s-1。单道次沉积的涂层厚度为1525 μm,涂层总厚度约为0.35 mm。

1.2 试验方法

采用电火花线切割机在涂层试样上横向取样,经热镶嵌,320#SiC砂纸初磨,1000#金刚石砂纸精磨,粒径为2.5 μm的金刚石悬浮液抛光后,在蔡司Axiovert 40 MAT型光学显微镜(OM)和FEI Quanta200型扫描电镜(SEM)下观察截面形貌,采用灰度法测试抛光态涂层截面的孔隙率,测试10个视场(放大倍数2000)取平均值。采用HX-1000TM型显微硬度计测试涂层截面的显微硬度,载荷为2.94 N,保载时间为15 s,测10个点取平均值。

采用Rigaku D/max-2550型X射线衍射仪(XRD)对涂层进行物相分析,采用铜靶,管电压为35 kV,管电流30 mA,积分时间0.2 s,采样间隔0.02 s。由文献[1,5,7-9]可知,WC的3个最强峰以及由WC分解生成的W2C和钨的主峰衍射角基本在30°50°之间。为了节省扫描时间,扫描范围定为30°80°。

采用MLS-225型湿式橡胶轮磨粒磨损试验机测试涂层磨损率,试样尺寸为57 mm×26 mm×6 mm(用平面磨床磨削基体,使厚度满足要求)。将试样浸泡在丙酮中超声清洗,热风烘干并称取质量后,用专门的夹具固定,浸入由1 500 g粒径在212~425 μm的石英砂和1 000 g水混合而成的砂浆中,涂层面压在橡胶轮的外缘面。磨损试验时橡胶轮的转速为240 r·min-1,采用砝码杠杆加载,载荷为100 N,总磨程为1 676.8 m,各测2个平行试样。磨损试验后将试样在丙酮中超声清洗,热风烘干后称取质量,计算磨损率;采用FEI Quanta200型扫描电镜观察涂层磨损表面形貌。磨损率计算公式[3]为

μ=Δm/(ρlp)

(1)

式中:μ为磨损率;Δm为磨损前后的质量差;ρ为涂层理论密度;l为磨程;p为载荷。

在CHI660B型电化学工作站上进行电化学腐蚀试验,采用三电极体系,辅助电极为薄铂片,参比电极为饱和甘汞电极(SCE),工作电极为涂层试样,用环氧树脂密封其余表面,仅留出面积为1 cm2的涂层表面作为工作面,背面用锡焊铜导线进行连接,腐蚀介质为质量分数为3.5%的NaCl溶液。

2 试验结果与讨论

2.1 物相组成

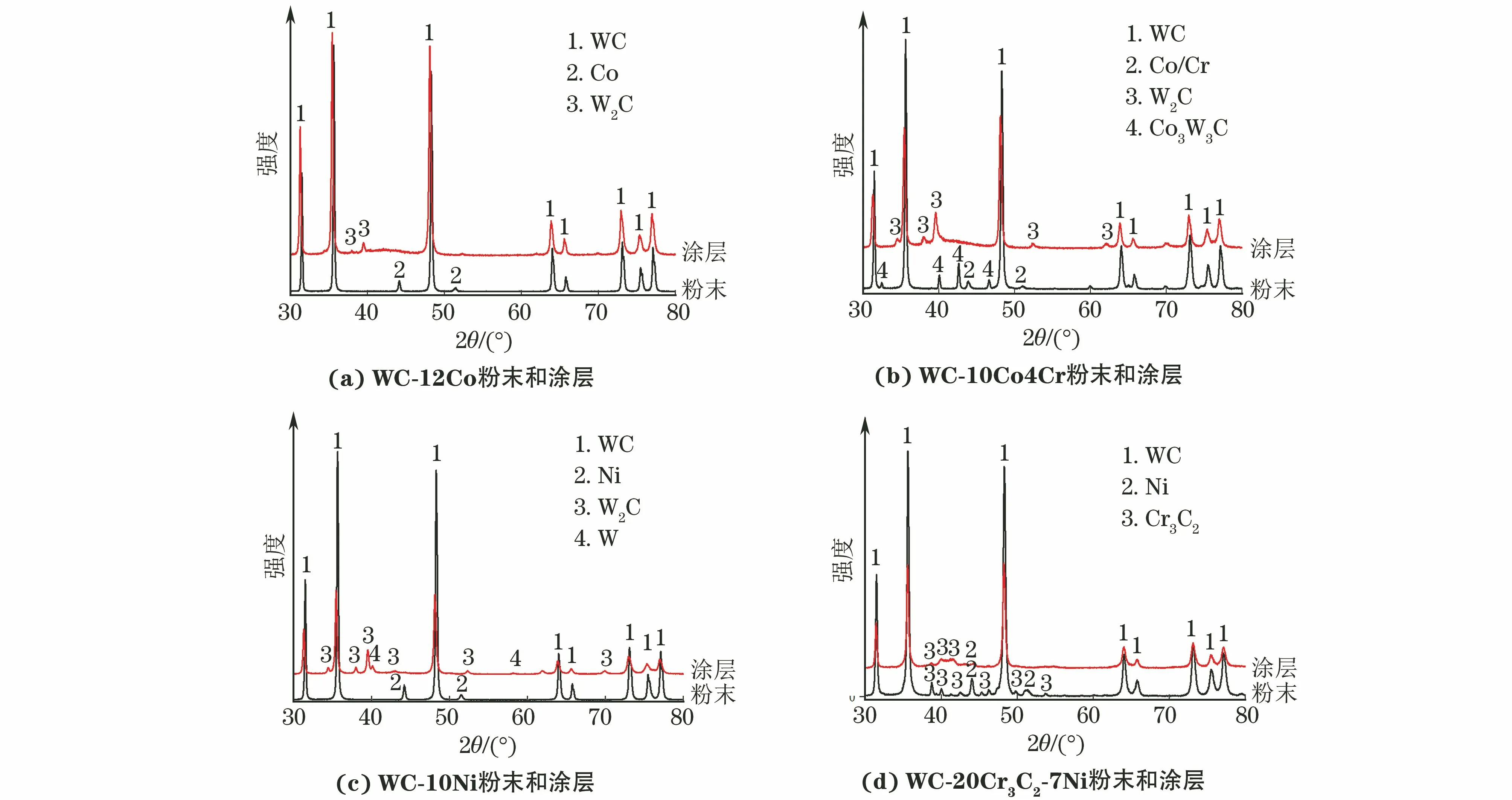

由图1可以看出,4种WC基粉末和相应涂层均含有主要物相WC,涂层中钴和镍黏结相的衍射峰很不明显,这是因为钴和镍的含量较少,并且当熔融和半熔融粒子高速沉积到基体或前道次涂层上时发生快速冷却,部分合金黏结相转变为非晶相[1,9]。在沉积过程中,WC发生了不同程度的氧化分解(脱碳)。其中:WC-12Co、WC-10Co4Cr和WC-10Ni涂层中的脱碳产物主要为W2C,并且WC-10Co4Cr涂层中W2C的衍射峰强度相对较高,主要原因是其原料粉末中存在较多的Co3W3C三元相,在快热快冷沉积过程中易分解生成W2C[8];WC-20Cr3C2-7Ni涂层在喷涂过程中发生轻微脱碳,形成少量(WCr)2C相,但难以用XRD检测出来[10-11]。

图1 4种WC基金属陶瓷粉末和相应涂层的XRD谱Fig.1 XRD patterns of four kinds of WC-based cermet powder and coatings: (a) WC-12Co powder and coating; (b) WC-10Co4Cr powder and coating; (c) WC-10Ni powder and coating and (d) WC-20Cr3C2-7Ni powder and coating

2.2 涂层截面形貌

由图2可以看出:4种涂层都很致密,WC-12Co、WC-10Co4Cr、WC-20Cr3C2-7Ni涂层与基体界面上存在轻微的夹砂现象(方框所示),这是由喷砂预处理过程中少量的砂子嵌入基体表面所致,但整体而言涂层与基体的结合均较紧密;WC-12Co、WC-10Co4Cr、WC-10Ni涂层均由浅灰色颗粒状WC、WC颗粒间的灰色黏结相和少量黑色孔隙组成。在WC-10Co4Cr涂层中部分块状WC的四周还存在白色相(箭头所示),根据图1(b)并参考文献[8]可知,该白色相是WC脱碳生成的W2C相;WC-20Cr3C2-7Ni涂层除了具有与其他3种涂层相同的物相外,还出现了深灰色块状颗粒相(箭头所指),参考文献[3]和文献[7]可知,该深灰色块状颗粒为Cr3C2相。

图2 4种WC基金属陶瓷涂层的截面形貌Fig.2 Section morphology of four WC-based cermet coatings: (a) WC-12Co coating, OM morphology; (b) WC-12Co coating, SEM morphology; (c) WC-10Co4Cr coating, OM morphology; (d) WC-10Co4Cr coating, SEM morphology; (e) WC-10Ni coating, OM morphology; (f) WC-10Ni coating, SEM morphology and (g) WC-20Cr3C2-7Ni coating, OM morphology and (h) WC-20Cr3C2-7Ni coating, SEM morphology

2.3 孔隙率、硬度和耐磨性能

由表1可以看出,4种涂层的硬度、孔隙率和磨损率基本呈反比。WC-10Co4Cr和WC-12Co涂层的硬度和耐磨性能相近且最好,WC-10Ni涂层的次之,WC-Cr3C2-7Ni涂层的最差。

表1 4种WC基金属陶瓷涂层的孔隙率、硬度与磨损率Table 1 Porosities, hardness and wear rates of four WC-based cermet coatings

由图3可以看出,4种涂层磨损后的表面均较为粗糙,这种粗糙的表面形貌主要是由磨粒对涂层表面的反复挤压、微切削以及刮擦造成的。

图3 4种WC基金属陶瓷涂层磨粒磨损后的表面微观形貌Fig.3 Surface micromorphology of four WC-based cermet coatings after abrasive wear: (a) WC-12Co coating;(b) WC-10Co4Cr coating; (c) WC-10Ni coating and (d) WC-20Cr3C2-7Ni coating

湿式橡胶轮磨粒磨损试验属于三体磨粒磨损,在磨损过程中,石英砂在橡胶轮的压力作用下压入和刺入涂层表面,橡胶轮转动产生的摩擦力带动磨粒对涂层表面进行挤压、刮擦和微切削[1]。由于石英砂的硬度低于WC相的但高于金属黏结相的,因此磨粒首先对黏结相产生显著的切削作用;当黏结相被部分切除后,WC相失去黏结相的固定和黏结作用,在磨粒的反复冲击作用下发生破碎和脱落,造成涂层磨损[1,3,8]。通常,WC颗粒间的黏结相分布越均匀,黏结相与WC颗粒的黏结力越高,则涂层越致密,硬度越高,抗磨粒磨损性能越好[2]。钴与WC的润湿性优于镍的[3],因此含钴WC涂层的耐磨性能优于含镍涂层的。由于WC-10Co4Cr粉末中的铬在烧结过程中易与碳结合,使得WC脱碳而生成Co3W3C(η1)相。η1相不稳定,在HVOF喷涂过程中比WC更易分解成硬度高于WC的W2C相,因此WC-10Co4Cr涂层的硬度和耐磨性能略高于WC-12Co涂层的。Cr3C2的硬度比WC的低得多,因此WC-20Cr3C2-7Ni涂层的硬度和耐磨性能比其他WC含量较高涂层的低得多。

2.4 电化学腐蚀性能

通常较高的自腐蚀电位表明材料的腐蚀倾向较小,较低的自腐蚀电流密度则表明材料的腐蚀速率较低。由表2可以看出:含钴涂层的自腐蚀电位高于含镍涂层的,说明含钴涂层的腐蚀倾向更小,其中WC-10Co4Cr涂层的自腐蚀电位最正,这是因为该涂层中含有能形成钝化膜的铬元素[3];WC-10Co4Cr涂层的自腐蚀电流密度最小,说明其耐腐蚀性能最优,WC-10Ni涂层的耐腐蚀性能次之,WC-20Cr3C2-7Ni涂层的耐腐蚀性能最差。

表2 4种WC基金属陶瓷涂层的自腐蚀电位和自腐蚀电流密度Table 2 Free corrosion potential and free corrosion current densities of four WC-based cermet coatings

喷涂在碳钢基体上的WC基金属陶瓷的自腐蚀电位与其成分和孔隙率有关。含钴涂层的孔隙率更低,因此自腐蚀电位更正。而由于稳定性较好的镍和能在腐蚀环境下形成致密氧化膜的铬的耐腐蚀性能显著优于钴的,因此WC-12Co涂层的耐腐蚀性能劣于WC-10Co4Cr涂层和WC-10Ni涂层的。WC-20Cr3C2-7Ni涂层的耐腐蚀性能最差,这可能与该涂层中的孔隙率较高,陶瓷颗粒数量较多(WC和Cr3C2占了93%)有关:高的孔隙率会促使腐蚀介质渗入涂层内部,甚至到达涂层与基体界面;具有不同电位的WC、Cr3C2和镍相之间会形成大量的微电池而造成较剧烈的电偶腐蚀[2,9]。

综上可知,WC-10Ni涂层的耐磨性能略低于WC-10Co4Cr涂层的,但二者的耐腐蚀性能相当,因此,在生产实践中可以考虑采用WC-10Ni涂层代替WC-10Co4Cr涂层用于零件表面的磨损和腐蚀防护,以节约生产成本。

3 结 论

(1) WC-12Co、WC-10Co4Cr、WC-10Ni、WC-20Cr3C2-7Ni等4种粉末中的WC在HVOF喷涂过程中发生轻微氧化脱碳,因此形成的涂层中除了存在WC相和少量黏结相外,还生成了少量脱碳相;WC-12Co、WC-10Co4Cr和WC-10Ni涂层中的脱碳产物主要为W2C。

(2) 4种涂层均较致密,孔隙率在0.4%~0.8%之间,且与基体结合良好;WC-10Co4Cr和WC-12Co涂层的硬度和耐磨性能相近且最好,WC-10Ni涂层的次之,WC-20Cr3C2-7Ni涂层的最差;WC-10Co4Cr涂层的耐腐蚀性能最好,WC-10Ni涂层略次之,WC-20Cr3C2-7Ni涂层的最差。

(3) WC-10Ni涂层的耐磨性能适中,耐腐蚀性能略低于WC-10Co4Cr涂层的,在正常服役条件下可以替代WC-10Co4Cr涂层用于机械零件表面的磨损和腐蚀防护。