不同温度固溶+时效处理对6082铝合金锻件组织和摩擦磨损性能的影响

2020-10-12梁朝杰王成磊梁满朝陈中敢谢映光傅耀坤

梁朝杰,王成磊,梁满朝,陈中敢,谢映光,傅耀坤

(1.桂林电子科技大学材料科学与工程学院,桂林 541004;2.广西师范大学职业技术师范学院,桂林 541004;3.广西鸣新底盘部件有限公司,桂林 541004)

0 引 言

铝合金由于综合性能良好和生产成本低,在汽车、造船和建筑行业等多个领域已得到广泛应用,尤其是在汽车轻量化方面[1-3]。6082铝合金由于具有良好的锻造加工性能[4-5],常用于锻造汽车用控制臂。在锻造过程中,锻件容易产生应力集中和晶粒粗化,因此在锻造成型后,需要进行热处理[6-8]。王飞等[9]研究发现,固溶+时效处理后,在6082铝合金晶界处析出了大量Mg2Si相和α-(AlMnFeSi)相,其较佳的热处理工艺为固溶(530 ℃×4 h)+水淬+时效(170 ℃×10 h)。邹永恒等[10]研究发现6082铝合金在530570 ℃下固溶后进行时效的力学性能较好。冉旭等[11]的研究表明:固溶及时效处理后6082锻造铝合金控制臂的组织除基体相外,还存在针状或球状Mg2Si和棒状AlFeMnSi析出相;随固溶温度的升高和固溶时间的延长,时效后合金中的析出相增多,硬度和强度提高,塑性下降;随着固溶后在空气中的滞留时间延长,时效后析出相减少,硬度和强度下降,塑性提高。目前,对6082铝合金热处理工艺的研究主要集中在未成型的锻件上,关于成型件热处理强化效果的研究较少。作者在锻造成型6082铝合金控制臂心部取样,对试样进行固溶+时效处理,研究了固溶温度对心部显微组织、硬度和摩擦磨损性能的影响,确定了最佳的固溶温度,拟为企业生产提供理论依据和实践指导。

1 试样制备与试验方法

试验材料取自广西鸣新底盘部件有限公司锻造的6082铝合金控制臂,其形状如图1所示,化学成分见表1。从其心部截取50 mm×50 mm×50 mm的试样进行固溶和时效处理,固溶温度分别为510,530,550,570,590 ℃,固溶时间为4 h,水冷,时效温度为175 ℃,时效时间为15 h。

表1 6082铝合金的化学成分(质量分数)Table 1 Chemical composition of 6082 aluminum alloy (mass) %

图1 6082铝合金控制臂形状Fig.1 Shape of 6082 aluminum alloy control arm

在不同热处理前后的控制臂心部截取金相试样,利用XQ-2B型金相试样镶嵌机镶样,再依次用600#,800#,1000#,1200#,1500#砂纸磨平并抛光,用体积分数为0.5%的HF水溶液腐蚀后,在AXIO SCOPE A1型光学显微镜上观察显微组织;在打磨平整的金相试样上,采用HV-1000型显微硬度计测试维氏硬度,载荷为9.8 N,保载时间为15 s。采用HSR-2M型高速往复摩擦磨损试验机进行摩擦磨损试验,对磨材料为直径3 mm的Si3N4磨球,载荷分别为2.8 N和6.8 N,往复长度5 mm,采样频率30 Hz,滑动时间20 min,摩擦磨损总行程为50 m。采用摩擦磨损试验机自带的轮廓仪测定磨损体积,用AXIO SCOPE A1型光学显微镜观察磨损形貌。

2 试验结果与讨论

2.1 显微组织

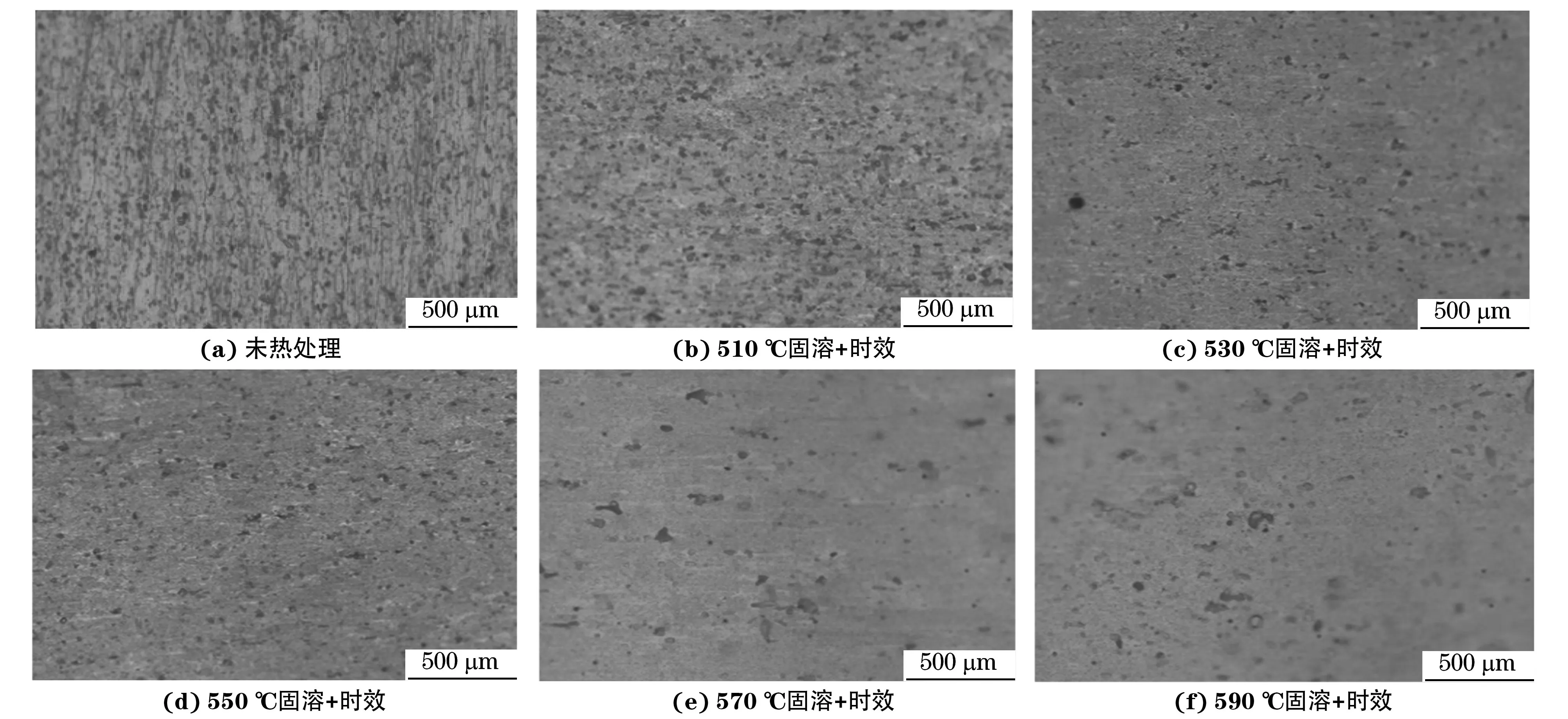

由图2可以看出:热处理前后试样组织中均分布有黑色或浅灰色斑点,形状不规则的黑色斑点可能是夹杂相α-(AlMnFeSi)、Mg2Si或AlMnFeSi相脱落形成的孔洞,浅灰色斑点为Mg2Si相[10];随着固溶温度的升高,强化相溶解程度增大,试样的再结晶过程进行得更充分,晶粒细化,当固溶温度为550 ℃时,晶粒最细小,继续升高固溶温度至570,590 ℃时,晶粒出现了明显的粗化现象,即发生再回复,说明在这2种温度下固溶效果不佳。

图2 不同温度固溶+时效处理前后试样的显微组织Fig.2 Microstructures of samples before (a) and after solid solution at different temperatures and aging (b-f)

2.2 维氏硬度

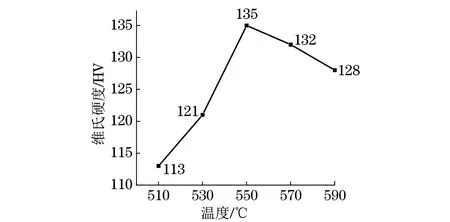

未热处理试样的硬度为60 HV。由图3可以看出:不同温度固溶+时效处理后试样的硬度均远高于未热处理的;随着固溶温度升高,硬度先增加后降低,固溶温度为550 ℃时,硬度最高,达到135 HV,这是由于固溶温度为550 ℃时晶粒最细小。

图3 不同温度固溶+时效处理后试样的维氏硬度Fig.3 Vickers hardness of samples after solid solution at different temperatures and aging

2.3 摩擦磨损性能

2.3.1 摩擦因数

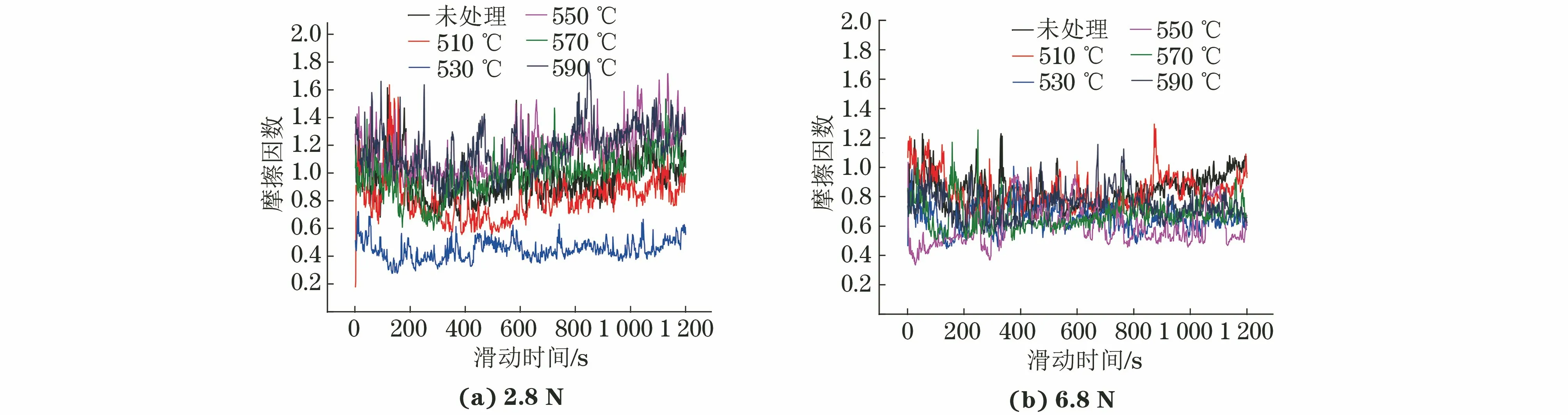

由图4可以看出,在不同载荷下,随着滑动时间延长,试样的摩擦因数在急剧升高后呈现急剧变化→相对稳定→急剧变化的周期性变化。这是由于刚开始摩擦时产生了磨屑,造成摩擦因数变化较大;随后在摩擦热的作用下,试样表面发生化学反应生成氧化物薄膜[7],对摩擦过程起到润滑作用,使得摩擦因数相对稳定;高速往复的摩擦运动又会破坏薄膜的整体性,又使摩擦因数产生较大的波动;氧化物薄膜破坏后又会重新生成,周而复始。

图4 不同温度固溶+时效处理前后试样在不同载荷下摩擦磨损时的摩擦因数曲线Fig.4 Friction factor curves of samples before and after solid solution at different temperatures and aging during friction and wear under different loads

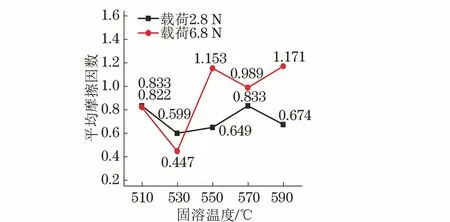

分别在载荷2.8 N和6.8 N下摩擦磨损时,未热处理试样的平均摩擦因数分别为0.751,0.958。由图5可以看出:试样在2种载荷下的平均摩擦因数均随固溶温度呈波动变化;在较低的固溶温度(510,530 ℃)下,较高载荷下的平均摩擦因数略低于较低载荷下的,而在较高固溶温度(550,570,590 ℃)下则相反。

图5 试样在不同载荷下的平均摩擦因数随固溶温度的变化曲线Fig.5 Average friction factor vs solid solution temperature curves of samples under different loads

2.3.2 磨损体积

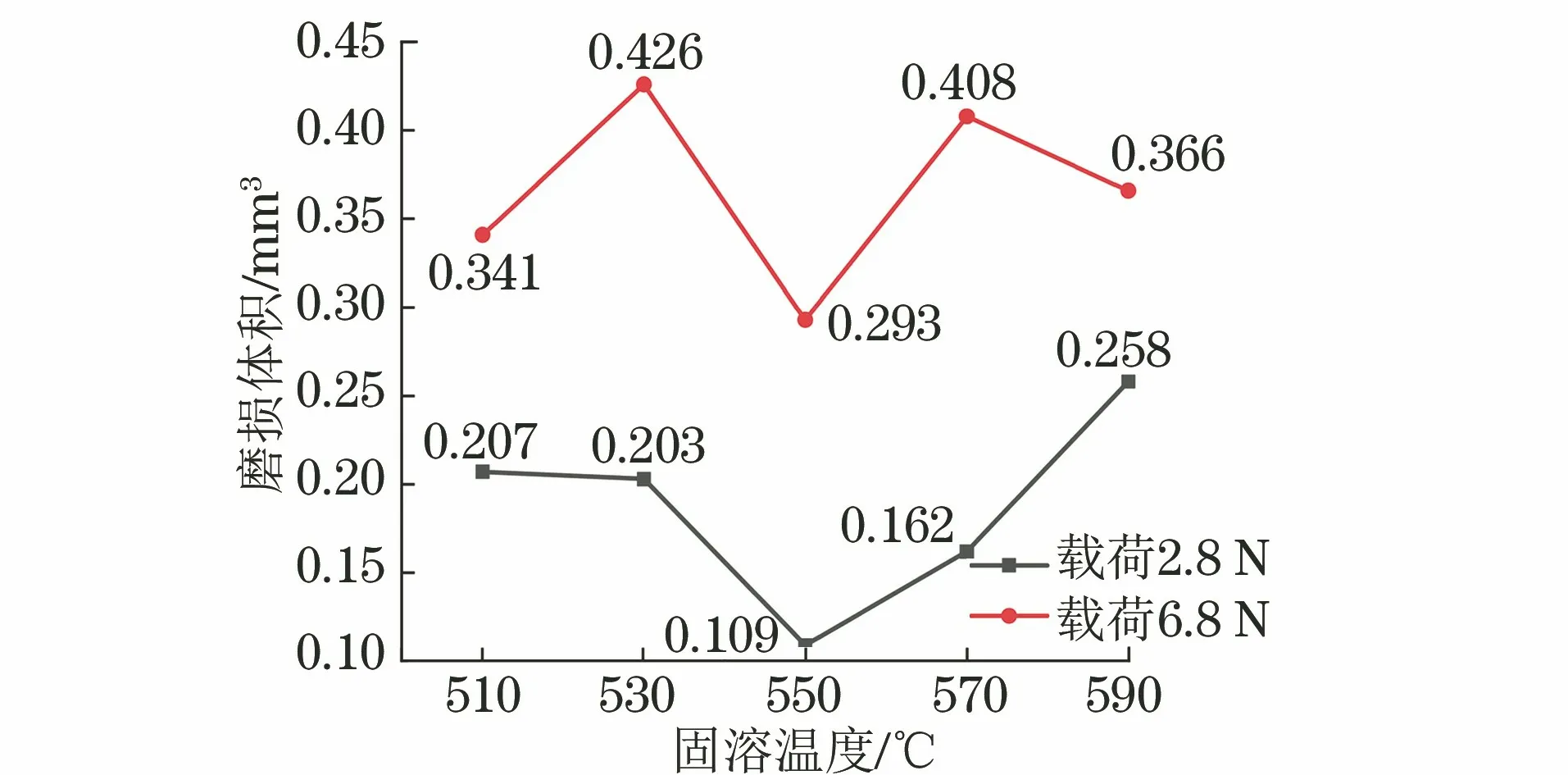

未热处理试样在载荷2.8,6.8 N下的磨损体积分别为0.272,0.477 mm3。由图6可以看出:2种载荷下摩擦磨损后,热处理后试样的磨损体积均小于未热处理试样的,说明固溶+时效处理提高了试样的耐磨性能;较高载荷下摩擦磨损后,试样的磨损体积较大;随着固溶温度的升高,较低载荷下试样的磨损体积先降后增,而较高载荷下的磨损体积呈波动变化;在550 ℃固溶+时效处理后,2种载荷下试样的磨损体积均最小,耐磨性能最好。这是因为在550 ℃固溶+时效后合金晶粒最细小,硬度最高,耐磨性能最好。

图6 试样在不同载荷下的磨损体积随固溶温度的变化曲线Fig.6 Wear volume vs solid solution temperature curves of spamples under different loads

2.3.4 磨损形貌

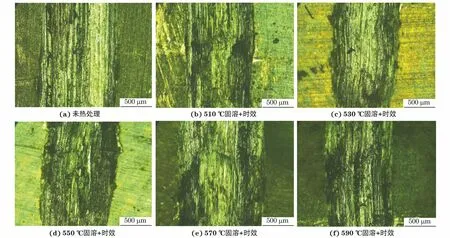

由图7和图8可以看出,2种载荷下摩擦磨损后,试样表面均出现了平行于摩擦方向的犁沟,同时还出现了裂纹,载荷越高,表面微裂纹和犁沟越多。犁沟是往复摩擦磨损过程中较硬的金属颗粒嵌入到较软的金属中,推挤较软的金属而形成的。犁沟的出现表明试样的磨损机制主要为磨粒磨损[12-13]。犁沟中的黑色阴影部分为堆积的片状磨屑,这些磨屑可能是表面材料剥离后留下的硬质氧化物;在较长时间的摩擦力和摩擦热的作用下,磨屑氧化并在Si3N4磨球的作用下,由白色变成黑色。在摩擦磨损过程中,材料剥离后形成的磨屑会降低试样表面氧化膜的附着力并起到研磨颗粒或固体润滑剂(球形碎屑)的作用,并且在载荷作用下摩屑会产生一个垂直于表面的分力而对表面造成损伤。磨屑不断堆积和最终剥落,造成磨损表面裂纹扩展导致断裂[14]。

图7 不同温度固溶+时效处理前后试样在载荷2.8 N下的磨损形貌Fig.7 Wear morphology of samples before (a) and after solid solution at different temperatures and aging (b-f) under 2.8 N load

图8 不同温度固溶+时效处理前后试样在载荷6.8 N下的磨损形貌Fig.8 Wear morphology of samples before (a) and after solid solution at different temperatures and aging (b-f) under 6.8 N load

3 结 论

(1) 不同温度固溶+时效热处理提高了 6082铝合金的硬度;随着固溶温度升高,6082铝合金晶粒细化,硬度增大;当固溶温度为550 ℃时,晶粒最细小,硬度最高;固溶温度继续升高至570,590 ℃时,晶粒明显粗化,硬度降低。

(2) 固溶+时效热处理提高了合金的耐磨性能;在较低的固溶温度下,较高载荷下试样的平均摩擦因数略低于较低载荷下的,在较高固溶温度下则相反;550 ℃固溶+时效后试样在2种载荷下的磨损体积均最小,耐磨损性能最好;试样的磨损机制为磨粒磨损,磨损表面均存在微裂纹和犁沟,且高载荷下的微裂纹和犁沟较多。