固溶处理对GH984G合金冷轧无缝管组织及硬度的影响

2020-10-12程晓农

高 佩,程晓农

(1.江苏银环精密钢管有限公司技术管理部,宜兴 214203; 2.江苏大学材料科学与工程学院, 镇江 212013)

0 引 言

GH984合金是一种铁镍基固溶强化及沉淀强化型高温合金,因具有良好的耐高温持久性能、耐腐蚀性能、抗氧化性能、冷热加工性能及焊接性能而广泛应用于舰船锅炉过热器,并成为700 ℃先进超超临界锅炉用过热器和再热器管的候选材料[1-7]。通过调控成分可提高GH984合金的性能,如增加铝和铬含量、降低铁含量、添加微量硼可提高其热稳定性和持久性,增加铬含量还可提高其耐腐蚀性能及抗氧化性能。因此,研究人员通过成分调控研制出了GH984G改进型合金[8-10]。目前,国内对GH984合金的研究主要集中在焊接工艺、组织及力学性能、抗氧化及耐腐蚀性能等方面[5-15],对GH984G合金的研究主要集中在耐腐蚀性能、时效对组织及性能的影响等方面[16-18],有关固溶温度及保温时间对GH984G合金组织及硬度的影响研究鲜有报道。

为此,作者对GH984G合金冷轧无缝管进行固溶热处理,研究了固溶温度及保温时间对合金组织及维氏硬度的影响,为该合金的实际热处理提供理论指导。

1 试样制备与试验方法

试验材料为宝钢特钢有限公司提供的GH984G合金无缝管。该合金无缝管采用规格为φ135 mm×16 mm的热挤压管坯,经过3个道次冷轧成型,成品规格为φ44.5 mm×10 mm,实测化学成分如表1所示。

表1 GH984G合金管的化学成分(质量分数)Table 1 Chemical composition of GH984G alloy tube (mass) %

在GH984G合金无缝管上沿轧向取样,在SX2-22-13型箱式电阻炉中进行固溶处理,固溶温度分别为1 050,1 100,1 150,1 200 ℃,保温时间分别为10,20,30,60,90 min,水冷。

在冷轧态和不同条件固溶处理后的GH984G合金试样上沿轧向取样,经磨抛,在质量分数为10%的草酸溶液中电解腐蚀后,在ZEISS Axiovert 40MAT型光学显微镜(OM)和ZEISS EVO18型扫描电镜(SEM)下观察纵截面显微组织,利用SEM附带的能谱仪(EDS)进行第二相成分分析;在100倍放大倍率下随机选取5个不同视场,按照GB/T 6394-2017中的截点法测量平均晶粒尺寸,取5个不同视场的平均值。根据GB/T 4340.1-2009,在570HAD型数显布洛维硬度计上进行维氏硬度测试,试验载荷为294.2 N,保载时间为15 s。

2 试验结果与讨论

2.1 显微组织

由图1可知:冷轧态合金组织中的晶粒沿轧向拉长,部分晶粒出现滑移线,在晶界及晶内均存在沿轧制方向呈不连续分布的第二相颗粒,第二相颗粒为主要含铌、钛的碳化物。

图1 冷轧态GH984G合金的纵截面组织及第二相的EDS谱Fig.1 Longitudinal section microstructure (a-b) and EDS spectrum of the second phase (c) of cold rolled GH984G alloy: (a) OM morphology and (b) SEM morphology

由图2可以看出:经过不同条件固溶处理后,GH984G合金均发生了回复和再结晶,滑移线消失,组织基本为等轴晶;在温度1 050 ℃下,随着保温时间的延长,第二相颗粒的尺寸及数量未见明显变化;当温度升高到1 100 ℃时,随着保温时间的延长,第二相逐渐溶解,数量减少;当温度超过1 100 ℃时,第二相数量进一步减少。

由图3可以看出:随着固溶温度的升高和保温时间的延长,晶粒尺寸逐渐增大。在不同保温时间下,晶粒尺寸随固溶温度的变化趋势相近,均在1 050~1 100 ℃范围内缓慢增大,当温度超过1 100 ℃时快速增大。温度较低时,第二相的溶解量较少,钉扎作用显著,因此晶粒长大速度缓慢;温度超过1 100 ℃时,第二相溶解速度加快,钉扎作用显著减小,因此晶粒长大速度加快。

图3 固溶温度和时间对GH984G合金平均晶粒尺寸的影响Fig.3 Effects of solid solution temperature and time on average grain size of GH984G alloy

晶粒界面能随固溶温度的升高而降低。界面能越低,晶界越容易迁移,大尺寸晶粒倾向于长大而小尺寸晶粒倾向于被吞噬直至消失。晶界的迁移必须通过原子克服位垒跃迁完成,该过程是一个热激活过程。大角度晶界迁移率与温度之间通常服从Arrehenius关系[19-20],即:

M=M0exp[-Q/(RT)]

(1)

式中:M为迁移率;M0为常数;Q为晶界迁移的表观激活能,J·mol-1;R为理想气体常数,8.314 J·mol-1·K-1;T为温度,K。

晶界迁移速度与晶界迁移率存在如下关系:

v=dD/dt=Mp

(2)

式中:v为晶界迁移速度;D为平均晶粒尺寸;t为保温时间;p为驱动力。

假设晶粒为球状,则

p=γb/D

(3)

式中:γb为界面能。

将式(3)代入式(2),并进行积分,假定D远大于起始尺寸,可得:

D2=γbMt

(4)

将式(1)代入式(4)并取对数,可得:

(5)

式中:A为包含晶界扩散和保温时间因子在内的参数。

用式(5)对图3中的数据进行线性回归分析,得到不同保温时间下晶粒尺寸与固溶温度之间的关系,如下:

lnD10 min=0.5lnA-1.923×104/T

(6)

lnD20 min=0.5lnA-1.998×104/T

(7)

lnD30 min=0.5lnA-2.022×104/T

(8)

lnD60 min=0.5lnA-2.138×104/T

(9)

lnD90 min=0.5lnA-2.238×104/T

(10)

则GH984G合金在保温10,20,30,60,90 min的晶界迁移表观激活能分别为319.76,332.23,336.22,355.51,372.13 kJ·mol-1,均比纯镍的自扩散激活能(约284 kJ·mol-1)[21]大。这主要是由于GH984G合金中含有一些合金化元素,如铬、钼、铌、钛等,在组织中形成了第二相颗粒;第二相颗粒对晶界移动有钉扎作用,会增大晶界迁移阻力,从而提高晶粒长大激活能。

GH984G合金的平均晶粒尺寸与保温时间符合贝克公式[19],即:

D=Ctη

(11)

式中:C为系统常数;η为动力学时间指数。C和η均与材料和温度有关。

用式(11)对图3中的数据进行回归分析,得到不同温度下晶粒尺寸与保温时间的关系,如下:

D1 050 ℃=18.96t0.10

(12)

D1 100 ℃=16.44t0.19

(13)

D1 150 ℃=30.80t0.26

(14)

D1 200 ℃=59.89t0.20

(15)

由式(12)到式(15)可知,随温度升高,η先增大后减小。在较低温度(1 050 ℃)固溶时,合金中有少量的第二相,这些第二相能够钉扎晶界,阻碍晶界移动,抑制晶粒长大,因此晶粒长大缓慢,表现为η较低;随温度的升高,第二相逐渐溶解,钉扎作用减小,晶界移动速度加快,晶粒长大速度加快,表现为η增大;当温度升到1 200 ℃时,晶界迁移速率随热激活过程的加剧而加快,但此时第二相颗粒也开始长大,第二相颗粒的长大对晶粒的长大有一定的阻碍作用,因此晶粒长大速度减慢,表现为η减小。

2.2 硬 度

由图4可知,在不同保温时间下,随固溶温度的升高,合金的硬度降低,且降低速度随温度的升高呈先增大后减小的趋势。金属材料屈服强度和晶粒大小的关系可用Hall-Petch公式[22]描述,其表达式为

图4 不同保温时间下GH984G合金的硬度与固溶温度的关系曲线Fig.4 Curves of hardness vs solid solution temperature of GH984G alloy for different holding times

σy=σ0+kyd-1/2

(16)

式中:σy为屈服强度;d为晶粒尺寸;σ0为内阻力或晶格摩擦力;ky为与晶格类型、弹性模量、位错分布及位错被钉扎程度有关的常数。

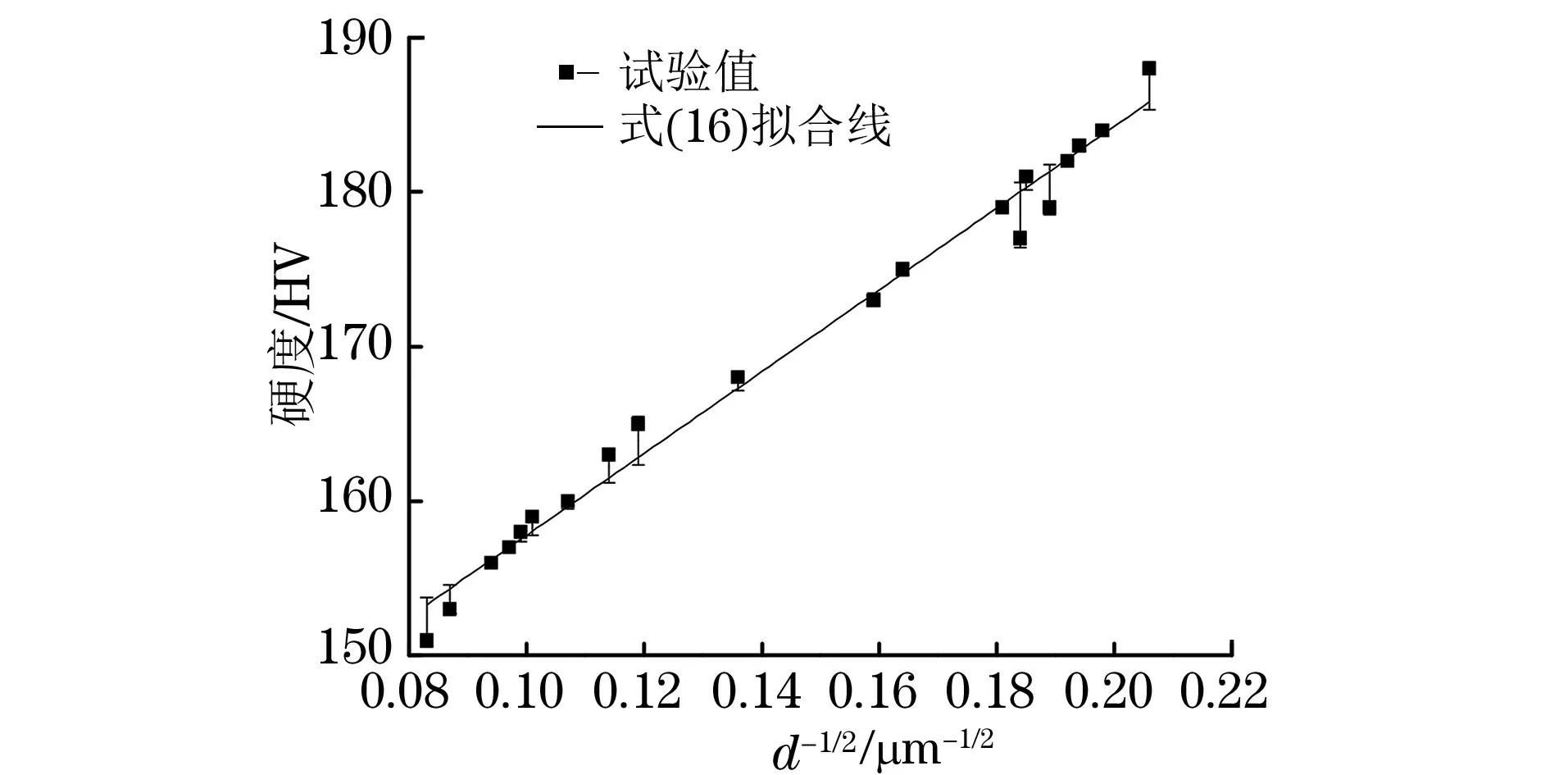

用式(16)对不同热处理条件下的硬度和晶粒尺寸进行拟合,如图5所示,得到GH984G合金的硬度HV与d-1/2满足Hall-Petch关系,即:

图5 不同热处理条件下GH984G合金的硬度与平均晶粒尺寸的关系Fig.5 Between hardness and average grain size of GH984G alloy under different heat treatment conditions

HV=131.33+264.62d-1/2

(17)

3 结 论

(1) 冷轧态GH984G合金晶粒沿轧向拉长,晶界及晶内的第二相颗粒为主要含铌、钛的碳化物,沿轧向呈不连续分布;不同条件固溶处理后,GH984G合金发生动态再结晶,形成等轴晶组织;在较低温度(1 050 ℃)下固溶处理后,随保温时间延长,第二相尺寸及数量未见明显变化,在温度1 100~1 200 ℃固溶后,第二相数量随温度的升高和保温时间的延长逐渐减少。

(2) 随着固溶温度的升高和保温时间的延长,GH984G合金的晶粒尺寸增大;在较低的固溶温度下,晶粒尺寸随时间延长的增大速度较小,当固溶温度升至1 100 ℃以上时,增大速度加快。

(3) GH984G合金的晶界迁移表观激活能随保温时间的延长而增大,动力学时间指数随固溶温度的升高先增大后减小;硬度随固溶温度的升高和保温时间的延长而降低,与平均晶粒尺寸符合Hall-Petch关系。