烧碱装置实现液氯零库存的工艺改造

2020-10-12张晓峰高伟超

张晓峰,高伟超

(陕西金泰氯碱化工有限公司,陕西 榆林 718100)

以前,陕西金泰氯碱化工有限公司(以下简称“金泰氯碱”)生产过程中产生的液氯通过充装液氯钢瓶或者槽车外售供给耗氯企业。近年来由于国家对移动式压力容器的管制以及下游耗液氯企业相对减少,加之地理因素,金泰氯碱外送耗氯企业运输距离较远,远距离外送存在一定的风险,同时在恶劣天气等因素影响下,液氯无法正常输出,将会导致液氯库存相对偏高,进而影响公司的正常生产,安全风险随之加大[1]。

1 现状分析

金泰氯碱有2条离子膜烧碱生产线,采用全卤制碱工艺,装置产能达22万t/a烧碱。2条生产线上生产的氯气、氢气主要用于生产氯化氢气体,混合后一部分送往VCM工序,其余部分用于生产高纯盐酸。因生产氯化氢时氯气、氢气的配比不同(通常为1∶1.051),故会有少部分氯气必须通过废气系统和液氯来平衡。

液氯作为剧毒危险化学品,加之下游需求量相对较少,其销售和运输都存在一定的难度;因此,金泰氯碱在2017年增设了2台水电解制氢装置,满负荷时氢气产量800 m3/h,加上VCM工序的尾气回收装置所回收的氢气约280 m3/h,在2套装置(VCM尾气回收、水电解制氢)正常运行的情况下,氢气有少量排空,同时装置不会产生液氯。在水电解制氢装置或VCM尾气回收装置停车检修时,系统可能会出现氢气不够用,为了不降低系统的负荷,此时就可能会产生液氯。

为了响应国家应急管理部有关加强危险化学品重大危险源管控的相关要求,尽可能减少剧毒等危险化学品的储量,同时有效降低重大危险源等级,不断降低社会可接受风险,金泰氯碱在充分调研的基础上,于2019年增设了1套液氯汽化装置,在装置满负荷生产但VCM尾气回收装置或水电解制氢装置异常时,将系统产生的液氯在适宜的条件下汽化为一定压力的氯气,并与VCM尾气回收、水电解制氢装置正常运行时产生的富余的氢气在合成炉内进行配比燃烧,进一步生产氯化氢气体,以用于VCM工序生产氯乙烯和高纯盐酸工序,这样,在提升氯化氢产能的同时实现了液氯零库存。

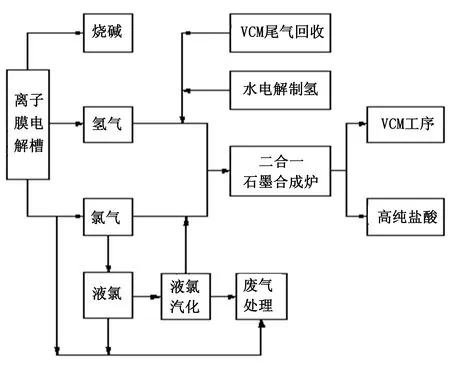

烧碱装置简要工艺流程如图1所示。

图1 烧碱装置简要工艺流程图Fig.1 Process flow diagram of caustic soda plant

2 液氯来源

(1)异常情况下,若水电解制氢装置故障检维修而VCM尾气回收装置正常运行,为了不降低生产负荷,会有630 m3/h的氯气富余,这时就要将这些富余的氯气进行液化处理生产液氯。

(2)异常情况下,若VCM尾气回收装置及水电解制氢装置均故障检修,为了不降低生产负荷,则会有890 m3/h氯气用于生产液氯。

(3)装置开停车、系统开车之初、氯气纯度较低和未进行合成炉点火时,整个装置会产生约20 t的液氯。

(4)系统升降负荷情况下,也会因为氢气不够用而产生液氯。

3 工艺流程

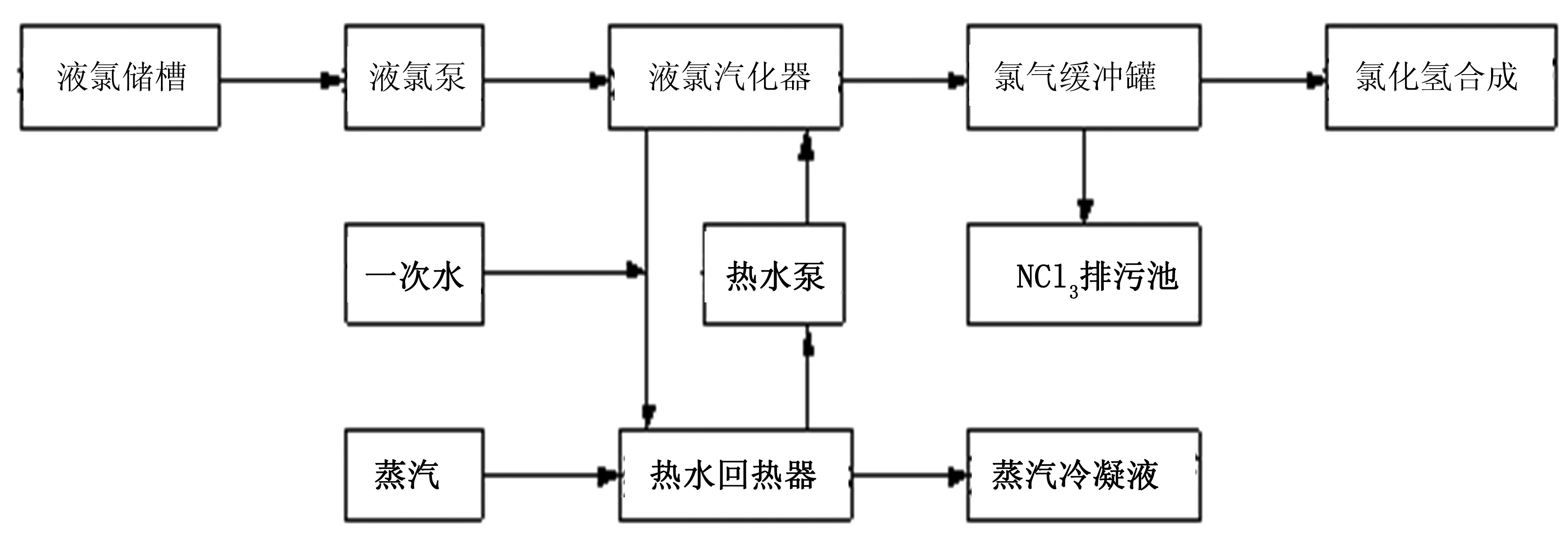

新增的液氯汽化装置工艺流程为:利用71~75 ℃的热水对系统产生的液氯进行汽化,从汽化装置出来的氯气与系统正常时产生的富余的氢气,在合成炉内燃烧,生产氯化氢气体。液氯汽化装置由1台热水加热器、2台并联的液氯汽化器、2台热水泵(1用1备)和1台氯气缓冲罐组成。由压力为0.15 MPa的低压蒸汽对热水加热器内的一次水进行加热至71~75 ℃,然后用热水泵打至两台并联的液氯汽化器,经过汽化后液氯被汽化为氯气,然后进入氯气缓冲罐,再由氯气缓冲罐送至一、二线尾氯分配台,再送往盐酸工序,用于生产氯化氢气体。

液氯汽化工艺流程如图2所示。

图2 液氯汽化工艺流程图Fig.2 Process flow diagram of liquid chlorine gasification

4 运行方式

在液氯储槽存储一定量的液氯且水电解制氢装置或VCM尾气回收富余氢气的情况下开启液氯汽化装置[2]。首先,缓慢打开去热水加热器的蒸汽阀门,然后给热水加热器注入一定量的一次水,待热水加热器内液位及温度上涨到规定指标时,打开热水泵,同时打开热水去加热器阀门,循环一定时间再开启液氯泵,将液氯送至液氯汽化器进行汽化,此时要注意缓慢调节进汽化器阀门开度,并用液氯泵回流调节,氯气缓慢进入氯气缓冲罐,待缓冲罐上涨至0.1~0.12 MPa,根据装置需要并入一、二线尾氯分配台。另外,汽化装置设置了液氯排污装置,定期排放,防止三氯化氮富集,随时监控,消除安全风险。全过程采用DCS自动控制且氯气缓冲罐温度、压力均有联锁控制,故障情况下,及时将氯气泄压至废气处理工序,安全可靠。

5 效益分析

(1)液氯作为剧毒危险化学品,在运输环节,国家交通部门及应急管理部门相关要求及监管力度不断加大,诸多下游耗液氯的企业已关闭退出或者就近购买液氯。金泰氯碱所处区域下游企业相对较少,外售难度大,且以往液氯外售基本没有利润,甚至亏损。增设液氯汽化装置一方面解决了外售瓶颈,节约了成本;另一方面,通过汽化,增加的氯气可以与富余的氢气生产氯化氢气体,相应提高了现有装置的产能。

(2)金泰氯碱现有5台液氯储槽,根据《危险化学品重大危险源辨识》(GB 18218—2018),液氯工序目前被评定为一级重大危险源。通过增设液氯汽化装置,减少液氯的储量,即可将液氯储槽由5台减少为2台(日常使用1台,另1台应急),从而将液氯工序重大危险源降为二级,有效降低了生产安全风险,对日常安全生产工作起到一定的促进作用。

6 结语

本文所介绍的液氯零库存——液氯汽化工艺,合理利用液氯汽化装置及时有效的将液氯储槽中的液氯汽化为氯气,并利用装置富余的氢气在二合一石墨合成炉内燃烧生产氯化氢,一方面可将氯化氢送至VCM工序生产氯乙烯,也可以用于生产高纯盐酸,在实现了液氯零库存的同时有效地挖潜产能,提高了经济效益;另一方面,降低金泰氯碱重大危险源等级,实现了本质安全,有效消除了因液氯库存高所带来的不安全风险,具有一定的推广使用价值。