液氯零库存实施方案

2020-10-12薛卫东王奋斗张亮

薛卫东,王奋斗,张亮

(陕西金泰氯碱化工有限公司,陕西 榆林 718199)

陕西金泰氯碱化工有限公司(以下简称“金泰氯碱”)现有一线烧碱装置12万t/a、聚氯乙烯装置12万t/a,二线烧碱装置10万t/a、聚氯乙烯装置15万t/a。氯化氢合成装置采用氯气与氢气以一定配比在二合一氯化氢合成炉内燃烧生成氯化氢的工艺,生产的氯化氢少部分生产高纯盐酸,其余部分送往单体合成装置与乙炔混合后生产氯乙烯。因氯气与乙炔直接接触会迅速发生爆炸反应,故氯化氢合成过程中采用过氢操作,生产过程富余的氯气用来生产液氯。

为了降低液氯储存、销售过程的风险,提升生产装置本质化安全水平,提高企业生产经营效益,金泰氯碱结合生产实际情况,在原有装置的基础上通过实施系列措施,实现液氯零产量、零库存目标,消除了液氯储槽这一重大危险源。

1 改进前液氯产量计算

金泰氯碱氯气的消耗途径如下:去氯化氢合成装置生产氯化氢,液化后生产液氯,与液碱反应生产次氯酸钠,供循环水作为药剂进行杀菌灭藻,溶解于淡盐水中与亚硫酸钠反应。因生产次氯酸钠过程消耗液碱,次氯酸钠销售处于补贴状态,而生产次氯酸钠外销不经济,故仅生产少量次氯酸钠用于乙炔清净;而用于循环水杀菌和淡盐水溶解带走的氯气量极为有限,故计算液氯产量时仅考虑氯化氢合成和用于乙炔清净次氯酸钠生产所需的氯气流量。

1.1 电解槽产氢气和氯气量

一、二线烧碱装置分别有离子膜电解槽6×128、4×156个,一、二线满负荷电流分别为14.5 kA、15.5 kA, 电解电流效率按94%计算,不考虑电解过程发生副反应,则电解槽氯气和氢气的摩尔量相等。电解槽生产氯气流量计算如下。

一线电解槽产氯气:

1.324 6×6×128×14.5÷

(71×22.4×94%)=4 375(m3/h);

二线电解槽产氯气:

1.324 6×4×156×15.5÷

(71×22.4×94%)=3 799 (m3/h)。

1.2 用于乙炔清净工序生产次氯酸钠的氯气量

电解装置产生的氯气送往乙炔清净工序,与32%液碱反应生产次氯酸钠用于乙炔清净,利用次氯酸钠的强氧化性除去乙炔中的硫化氢、磷化氢等杂质,乙炔工序满负荷生产时消耗有效氯为0.6%的次氯酸钠13 m3/h。消耗氯气量计算如下。

乙炔工序配置次氯酸钠消耗氯气量:

2×0.6%×13÷(71×22.4×1 000)=

49 (m3/h)。

1.3 液氯产量计算

当氯化氢质量分数控制为93%时,对应氯氢配比取1∶1.151[(2-93%)÷93%=1.151]。一线物料平衡如图1所示,二线物料平衡如图2所示。

图1 一线物料平衡图Fig.1 Diagram of material balance of line-1

图2 二线物料平衡图Fig.2 Diagram of material balance of line-2

2 通过加强工艺控制降低液氯产量

为有效降低液氯产量,金泰氯碱提出通过调整氯氢配比,降低氯化氢控制纯度指标,来减少液氯产量。同时考虑到氯化氢纯度控制过低可能会造成氯化氢合成炉内氯气燃烧不充分,氯化氢中含游离氯,进而造成氯乙烯合成混合器爆燃;故对氯化氢纯度控制指标调整进行全面的风险评估。经过长期风险分析与研判,提出将质量分数由93%提高至95%来降低液氯产量的方案。同时为避免送出氯化氢含游离氯给生产装置造成的威胁,特制定以下措施,确保生产装置安全平稳运行。

(1)加大氯化氢合成岗位人员学习培训力度,实行操作技能定期考察、考核结果张榜上墙管理,确保操作人员操作考察合格上岗。通过系列措施,操作人员业务技能非常娴熟,降低了氯化氢过氯的风险。

(2)实行岗位经济责任制,制定液氯产量奖惩考核办法,下发液氯生产作业计划,液氯超产时对相关岗位进行严格考核、欠产时进行奖励,提高岗位人员责任心,督促员工精心操作,避免出现氢气放空,提高氢气利用率。

(3)科学调度,合理安排生产负荷,杜绝频繁升降负荷现象,避免因调整生产负荷而产生大量液氯。

(4)将合成炉火焰监控画面引入集控室,并投放到集控室电视屏幕上,岗位巡检人员及DCS操作人员时刻监察合成炉燃烧情况。

(5)在氯化氢总管上装设氯气在线检测报警装置,当氯化氢中含有氯气时,氯气在线检测装置迅速向DCS发出过氯信号,以便操作人员第一时间发现异常,及时调整氯氢配比。

(6)设置单体混合器、一级石墨冷却器温度和压力与乙炔进料调节阀、切断阀的联锁,当混合器和石墨冷却器温度上升速率或温度与压力达到设定值时进料调节阀、切断阀联锁关闭,混合器充氮阀联锁打开,向混合器充入氮气,抑制燃爆发生,确保出现过氯时能第一时间安全停车。

一线合成炉氯化氢纯度调整前后液氯产量对比如表1所示。

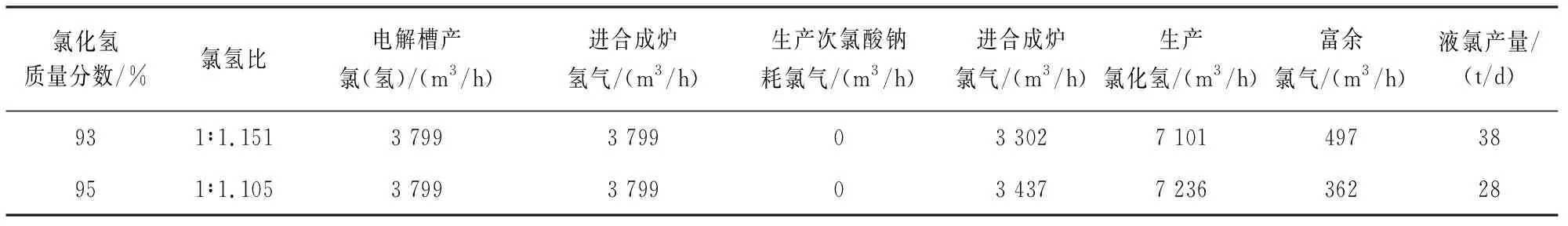

二线合成炉氯化氢调整纯度前后液氯产量对比如表2所示。

表1 一线合成炉氯化氢纯度调整前后液氯产量对比Table 1 Comparison of liquid chlorine production before andafter the adjustment of purity of hydrogen chloride from line-1 synthesis furnace

表2 调整二线合成炉氯化氢纯度前后液氯产量对比Table 2 Comparison of liquid chlorine production before andafter the adjustment of purity of hydrogen chloride from line-2 synthesis furnace

3 降低液氯产量系列措施及效果

3.1 增加氯乙烯合成尾气装置

2015年,金泰氯碱尾气回收装置调试完毕、正式投运,尾气回收装置设计能力:尾气处理能力为1 700 m3/h,回收氯乙烯和乙炔500 m3/h,可回收氢气400 m3/h。实际运行过程中平均尾气处理量1 814 m3/h,回收氯乙烯和乙炔570 m3/h,可回收氢气350 m3/h。

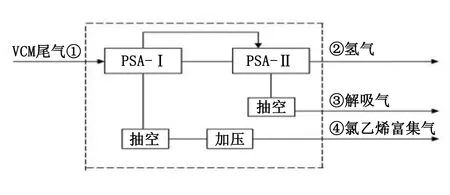

尾气回收工艺流程如图3所示。

图3 尾气回收工艺流程图Fig.3 Process flow diagram of tail gas recovery

尾气回收生产原理:采用变压吸附工艺,利用不同分子质量的物质在一定压力下和固体吸附剂表面形成不同大小的范德华力,实现重组分氯乙烯、乙炔气和轻组分氢气的分离,在重组分吸附饱和后通过降压实现解吸过程,最终达到轻组分和重组分分离的目的。

尾气回收生产氢气送往一线氯化氢合成炉后液氯产量计算结果如表3所示。

表3 尾气回收生产氢气送往一线氯化氢合成炉后液氯产量计算结果Table 3 Calculated results of liquid chlorine production after the hydrogen which is recovered from tail gas is sent to line-1 synthesis furnace

3.2 增加电解水制氢装置

金泰氯碱水制氢装置于2017年建成并投运,采用电解水制氢生产氢气的工艺,即在KOH条件下电解水来制取氢气和氧气,产生的氢气经气液分离、减压后,送往氯化氢合成炉生产氯化氢,消耗过剩的氯气,产生的氧气直接排放至大气。电解液采用30%KOH,水制氢2台电解槽满负荷电流为2×7.1 kA,满负荷产氢气800 m3/h,平均电耗约5.4 kW/(m3·氢气)。

生产原理:利用水在直流电的作用下能够电离的电化学原理,水分子在阴极得到电子被氧化生成氢气和氢氧根,氢氧根在阳极被电解生成氧气和水分子。其化学反应如下:

电解水制氢工艺流程如图4所示。

图4 电解水制氢工艺流程图Fig.4 Process flow of hydrogen production by water electrolysis

电解水制氢生产氢气送往二线氯化氢合成炉液氯产量计算结果如表4所示。

3.3 调整一、二线氢气、氯气分配方式

经过对一、二线氢气和氯气物料进行核算分析,水制氢生产氢气供二线氯化氢合成后有大量富余,而尾气回收生产氢气用于一线氯化氢合成后氢气欠缺,氯气仍然有富余,故生产过程中仍会产生液氯。金泰氯碱将二线氯气用于配制次氯酸钠,减少了二线氯气富余量,同时将尾气回收生产氯气用于二线氯化氢合成,水制氢生产氢气用于一线氯化氢合成,通过调整液氯产量,情况如表5所示。

表4 电解水制氢生产氢气送往二线氯化氢合成炉液氯产量计算结果Table 4 Calculated results of liquid chlorine production after the hydrogenwhich is produced by water electrolysis is sent to line-2 synthesis furnace

表5 调整液氯产量后计算结果Table 5 Calculated results of liquid chlorine production after adjustment

3.4 增加液氯汽化装置

通过实施以上措施,金泰氯碱实现了合成炉稳定生产时不生产液氯的目的。合成炉升降负荷、烧碱装置开停车、尾气回收装置检修、电解水制氢装置检修等过程,仍会产生液氯。为彻底实现液氯零产量、零库存目标,金泰氯碱于2020年完成液氯汽化装置技改,并顺利投运。

液氯汽化装置概况:采用热水型汽化设备,设计汽化能力为400 m3/h,即每小时可汽化液氯1.27 t。

生产原理:液氯在列管式换热器与热水进行换热,液氯吸收热水的热量温度升高,在汽化器内迅速汽化为氯气,换热后的水进入热水加热器利用低压蒸汽加热后又变为温度符合工艺要求的热水继续送往汽化器加热液氯。

工艺流程简述:从液氯储槽来的液氯经液氯输送泵送入汽化器管程,汽化后的氯气经缓冲罐缓存稳压后可根据生产需要送往一线或二线合成炉,热水经蒸汽加热后循环利用。

液氯汽化工艺流程如图5所示。

图5 液氯汽化工艺流程图Fig.5 Process flow diagram of liquid chlorine gasification

4 液氯零库存实施的意义

4.1 消除公司重大危险源,提升本质化安全水平

金泰氯碱在不改变主体生产工艺的基础上,通过采取严格控制氯氢配比、减少氢气排空量、合理分配一、二线氯气和氢气、增加尾气回收装置和水制氢装置向系统补充氢气、增加液氯汽化装置等措施,实现液氯零产量、零库存目标,消除了液氯储槽这一重大危险源,提升了生产装置本质化安全水平。

4.2 扭转烧碱补贴液氯局面,提升生产经营效益

按照液氯销售补贴800元/t计算,通过降低液氯产量,金泰氯碱年营业收入增加了2 059万元。而电解水制氢电流为2×4.6 kA、制氢流量为460 m3/h时,系统内氢气恰好完全利用、氯气无富余,生产装置处于最优的工况。按照电价0.46元/(kW·h)计算,电费增加约914万元/a;尾气回收装置、电解水制氢装置、液氯汽化装置等设备维检修折旧费用、动力电成本、人工成本等总计约为200万元/a;故生产成本增加1 114万元/a。通过以上降低液氯产量措施的实施,增加净利润约945万元,效益非常可观,值得业内广泛推广。