激光增材制造金属零部件变形的研究现状

2020-10-12谭志俊

谭志俊,高 双,何 博

(上海工程技术大学1.高温合金精密成型研究中心,2.材料工程学院,上海 201620)

0 引 言

激光增材制造是基于材料离散-逐渐累加方式制造实体零件的近净成形技术。该技术通常以金属粉末为原料,通过三维模型预分层处理设定激光扫描路径,采用高能量激光束按照设定的扫描路径逐层熔化金属粉末,使其快速凝固、堆积而形成高性能构件[1-2]。激光增材制造主要分为激光直接能量沉积(Laser direct energy deposition, LDED)和激光选区熔化(Selective Laser Melting, SLM)两种。LDED技术具有以下特点:高效率无模成形,成形尺寸不受限制,适合大尺寸工件的成形;可实现多种材料的混合加工,实现梯度材料的制造;可对损伤零件实现快速修复;工件成形复杂度、精度和表面质量较低。相比而言,SLM技术具有较高的成形精度,且成形件具有良好的力学性能,拉伸性能一般可达锻件水平;但其成形效率较低,成形件的尺寸受到铺粉工作箱的限制,因此不适合用来制造大型的整体零件。目前,激光增材制造技术已在汽车、生物医疗和航空航天等领域得到广泛的应用和发展[3-4]。

在增材制造过程中,金属材料经历快速加热、凝固和冷却过程[5-6],在此过程中会形成较大的热应力以及由固态相变引起的组织应力。这些应力在成形结束后残留在工件内部而成为残余应力。若残余应力超过材料本身的屈服强度,成形件就会发生变形,导致尺寸精度及使用性能的降低[7]。因此,增材制造金属零部件的变形一直是国内外增材制造领域的研究热点之一。为了给广大研究人员提供参考,作者对激光增材制造金属零部件的研究现状进行了综述。

1 金属零部件的变形机理与检测方法

在增材制造过程中,金属材料经历循环往复的骤热骤冷过程,会产生较大的温度梯度并产生较大的残余应力,最终导致工件变形甚至开裂。在激光作用下,金属材料熔化形成熔池,熔池在凝固过程中发生收缩,并且在随后的冷却过程中发生进一步收缩;由于温度分布不均匀,并且成形件形状复杂,成形件不同区域的收缩不均匀[8]。同时,增材制造是一个逐层加工过程,在后一道激光扫描过程中,邻近熔池的先凝固材料(沉积层)再次经历复杂的热循环,继续发生膨胀和收缩,导致残余应力的增加。当残余应力超过材料的屈服强度时成形件发生变形,严重时甚至发生开裂,从而降低成形件的尺寸精度和完整性[9-10]。在SLM增材制造过程中,如果沉积层向上翘曲[11]的变形量太大,碰撞到铺粉或送粉装置,则会导致增材制造进程停止,甚至损坏铺粉或送粉装置。

增材制造零部件变形的测定主要包括成形结束后对成形件轮廓的测量和成形过程中的原位测量。成形件轮廓测量主要包括三坐标测量(CMM)[12-13]、3D激光扫描测量[14]和计算机断层扫描测量(CT)等3种方法。3D激光扫描测量技术和CT技术通过扫描成形件构建出成形件的几何模型,并与设计的制造模型进行对比来分析成形件的变形情况;CMM技术通过三维探针对成形件上选定的点进行测量,其系统软件会自动计算出选定点的变形量。BUDZIK[15]就利用CMM技术研究了飞机发动机叶片模型在不同摆放方向下的成形精度,发现竖直摆放时叶片的成形精度最高。原位测量技术主要包括激光位移传感器(LDS)[16]和数字图像相关(DIC)[17-18]技术。XIE等[17]利用DIC技术实时测量了LDED过程中薄壁零件的应变量,发现薄壁零件两端的横向应变比中间部分的大,垂直方向上的应变比中间部分的小。BIEGLER等[18]对LEDE成形过程中薄壁件的变形量进行原位测量,发现零件的变形主要为横向的向内收缩和垂直方向的向上翘曲。激光增材制造过程中零部件的变形是一个动态累积过程,原位测量可以对每加工一层后工件的变形进行实时监测,可以更好地研究层间效应对变形的影响。因此,通过原位测量实时监测变形量以反馈工艺参数等因素对变形的影响是未来研究的主要方向。

2 金属零部件变形的影响因素

2.1 工艺参数对变形的影响

工艺参数会直接影响激光增材制造过程中的温度梯度、冷却速率和熔池尺寸等,进而影响成形件的力学性能和尺寸精度。影响金属零部件变形的工艺参数主要包括激光功率、扫描速度、粉末层厚度、扫描间距和扫描策略等[6-8]。

2.1.1 激光功率、扫描速度、粉末层厚度、扫描间距及层间扫描间隔时间的影响

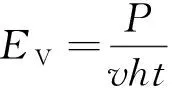

在激光增材制造过程中,通常使用体积能量密度来综合考虑激光功率、扫描速度、粉末层厚度和扫描间距对零部件成形质量的影响,其定义为

(1)

式中:EV为体积能量密度;P为激光功率;v为扫描速度;h为扫描间距;t为粉末层厚度。

激光功率代表激光能量的大小,直接控制着熔池的温度;扫描速度是指单位时间内激光扫描的距离,通过控制激光与粉末相互作用的时间来影响熔池温度。熔池尺寸和峰值温度随着激光功率的增加而增大,随着扫描速度的增加而减小。MUKHERJEE等[19]建立了激光增材制造过程中的微观应变数学模型,定量研究了激光功率和扫描速度对金属零部件变形的影响,发现金属热应变随着激光功率的增大而增加,随着扫描速度的增加而减小。LI等[20]研究了工艺参数对SLM成形AlSi10Mg合金时温度场的影响,发现:增大激光功率会产生较大的温度梯度,而较大的温度梯度会产生较大的热应力,当热应力超过材料的屈服强度后就会造成合金的变形或开裂;当激光扫描速度增大时,激光与粉末相互作用的时间缩短,熔池温度降低、尺寸减小,合金变形减小。激光增材制造过程中,当粉末层厚度增加时,粉末层下表面粉末颗粒吸收的热量减小,造成熔池上下表面的温度梯度增大,成形件的变形量也增大。MUGWAGUA等[21]在研究工艺参数对悬臂梁翘曲变形的影响时,发现变形量随着粉末层厚度的增加而增大。MUKHERJEE等[22]基于数值模拟研究发现零部件的残余应力随粉末层厚度的减小而减小,变形量也随之减小。扫描间距会直接影响相邻熔池的搭接率,扫描间距越小,搭接率越大,热输入和温度梯度增大,相应的热应力和变形量也增大。POHL等[23]研究了扫描间距对金属零部件翘曲变形的影响,发现当扫描间距减小时,成形件翘曲变形的程度明显增大。

此外,在激光增材制造过程中,层与层之间的扫描间隔时间也会对变形产生一定影响。激光增材制造零部件的变形主要由残余应力引起,而残余应力在沉积过程中处于不断的累积、释放状态;累积或释放量取决于沉积层和基板的应力松弛行为。层间扫描间隔时间和温度则通过影响沉积层和基板的应力松弛行为,进而影响成形件的变形。DENLINGER等[24]采用原位测量技术研究了层间扫描间隔时间对变形的影响,发现激光增材制造Ti6Al4V合金的变形量随着层间扫描间隔时间的延长而增大。WANG等[10]通过原位中子衍射研究了增材制造Ti6Al4V合金试样的应力松弛机制,发现在600 ℃和700 ℃应力松弛过程中合金没有发生相变,因此推测应力松弛可能是通过位错的滑移和攀移实现的。

激光功率、扫描速度、粉末层厚度、扫描间距和层间扫描间隔时间等工艺参数对成形件变形的影响较为复杂。通常,变形量随着激光功率、粉末层厚度和层间扫描间隔时间的增加而增大,而随着扫描速度和扫描间距的增大而减小。

2.1.2 激光扫描策略的影响

在SLM工艺中,扫描策略会对金属零部件的成形质量和尺寸精度产生重要影响[25]。常用的扫描策略包括单向扫描、Z形扫描、螺旋线扫描和岛屿扫描[26-27],如图1所示。单向扫描和Z形扫描是比较简单传统的扫描策略。螺旋线扫描过程中的热量传递比单向和Z形扫描的更均匀,因此产生的温度梯度更小,温度场更均匀,最终零部件的残余应力和翘曲变形也较小[25]。岛屿扫描策略是指将待扫描区域划分为多个小方形区域(也称为岛屿),再按照预先设定的扫描顺序对这些岛屿进行扫描的一种策略。岛屿扫描策略使得加工过程中的热量分布更加均匀,减小了热量集中;而且上下层相邻岛屿具有相互垂直的扫描方向,减弱了不同沉积层之间及整个金属零部件的各向异性,有助于减小增材制造构件的变形。研究表明,在层与层之间旋转一定角度(通常为67°或90°)进行扫描也可以减弱沉积层间的各向异性,提高层与层之间的黏结性,减少分层和翘曲变形等缺陷[28]。

图1 4种扫描策略示意Fig.1 Schematic of four scanning strategies: (a) one-way scanning; (b) Z-shaped scanning; (c) spiral scanning and (d) island scanning

基于上述不同的扫描策略,研究人员进行了较多增材制造零部件变形的研究。NICKEL等[29]采用长、短光栅单向扫描策略和从内向外、从外向内螺旋线扫描策略进行激光熔化沉积试验,发现对于平板形状的零件,从外到内的螺旋线扫描策略能减小其变形量。DUNBAR等[16]采用层与层之间旋转0°和67°的2种Z形扫描策略对Inconel 718合金进行了SLM成形,利用原位测量技术研究了层间效应对SLM成形件变形的影响,结果表明:采用层与层之间旋转67°的Z形扫描策略可以有效减小翘曲变形;当激光将铺粉层熔化后,基板在深度方向上产生一定的温度梯度,基板上部分区域的热胀现象更为显著,因而基板向上弯曲,当熔池凝固冷却时,其收缩会“拉扯”基板向相反的方向弯曲,因此变形量曲线呈波动现象。YAN等[30]研究发现,与Z形扫描策略相比,岛屿扫描策略可以有效减小成形件的变形量,并且岛屿扫描顺序对变形和残余应力的影响比岛形尺寸的影响更显著。RAMOS等[31]采用SLM制备Ti6Al4V合金薄板,基于数学算法设计了间隔式岛屿扫描策略,通过控制扫描顺序确保下一个扫描的岛屿与刚扫描完的两个岛屿不相邻,从而减弱了增材制造过程中的热集中效应,减小了变形;同时发现平行于扫描方向的变形量大于垂直于扫描方向的,成形件中的残余应力随着扫描矢量长度的增长而增大。这与PARRY等[9]和GIBSON等[32]的发现一致。这是因为较小的扫描矢量长度产生的熔池长度较小,残余应力和变形量也较小。一般在激光增材制造过程中,采用岛屿扫描策略成形的零部件变形最小。

2.1.3 基板预热的影响

基板是激光增材制造金属零部件的构造平台,在增材制造过程中也经历着复杂的热循环过程;基板的变形直接影响着成形件的尺寸精度。GAO等[33]研究发现,在激光增材制造过程中,基板沿沉积方向(Z方向)的畸变远大于沿其他两个方向(X和Y方向)的,同时激光加工引起的基板变形是永久性的,无法通过热处理消除。基板预热可以减小成形过程中的温度梯度和冷却速率,从而减小成形件的残余应力和变形量。陶攀等[34]和BUCHBINDER等[35]研究了基板预热温度对悬臂梁翘曲变形的影响,发现悬臂梁的翘曲变形程度随着基板预热温度的升高而减小。ALI等[36]通过SLM技术成形Ti6Al4V合金零件时,发现基板预热可以有效降低残余应力,并且在一定温度区间内残余应力随着预热温度的升高而减小,成形件的变形也随之减小。ABE等[37]在使用SLM技术成形硬质合金工具时,在设备内增加了一台CO2激光器来预热基板,结果显示成形件的弯曲强度明显提高,翘曲变形程度相对减小。

此外,原位退火处理也可以减小成形件的残余应力和变形量。ROEHLING等[38]在SLM设备中增加一组激光二极管,在扫描完一层或多层后,用由激光二极管产生的光选择性地照射沉积层以进行原位退火,有效地减小了成形件的残余应力和变形程度。

目前,基板预热已成为一种减小成形件残余应力和变形的有效方法,而在成形过程中对沉积层进行原位退火为调控和解决残余应力和变形问题提供了新的思路。

2.2 材料性能及相变对变形的影响

不同的金属材料具有不同的热力学性能,在激光增材制造过程中的成形性能也随之不同。MUKHERJEE等[19]研究发现,具有较低热容量和较高热扩散率的金属材料在增材制造中较易达到峰值温度,并且产生较大的熔池尺寸和热应变。DENLINGER等[24]认为Ti6Al4V合金成形件的变形量随层间扫描间隔时间的延长明显增大现象是由Ti6Al4V合金在成形过程中发生固态相变引起的;同时还发现在相同的层间扫描间隔时间和热输入条件下,Inconel 625合金成形件的变形量是Ti6Al4V合金成形件的2倍。

在激光增材制造过程中,高能激光束将金属粉末加热熔化,当激光束移走后,熔融金属液在较高的冷却速率下迅速凝固。在凝固后的冷却过程中,某些金属材料还会发生固态相变,如在增材制造Ti6Al4V合金过程中,当温度降低到β相变点(980 ℃)[39]附近时,发生β相向α相或α′相转变,晶格类型从体心立方(BCC)转变为密排六方(HCP),产生的晶格应变会影响整体变形量。BAILEY等[40]研究了在LDED制造H13工具钢过程中固态相变与残余应力的关系,发现H13工具钢在成形过程中发生奥氏体向马氏体的固态相变,相变过程伴随着体积的增加,因此形成了残余压应力。目前,关于固态相变对变形的影响机制研究较少,这应是未来的研究热点之一。

3 变形预测

残余应力和变形问题是激光增材制造技术面临的一个棘手问题。目前,常通过数值模拟技术研究工艺参数对残余应力和变形的影响,并采用变形补偿的方式控制零部件的变形。具体步骤为:通过数值模拟对零件在增材制造过程中发生的变形进行预测,基于模拟结果设计具有变形补偿的零件制造模型并进行激光增材制造成形,从而抵消成形件的变形量,提高尺寸精度[41]。MUKHERJEE等[22]利用一个经过验证的三维瞬态传热和流体流动模型,对增材制造过程中成形件的残余应力和变形进行仿真,发现残余应力随着热输入的增加而减小,而热变形随着热输入的增加而增大。LI等[7]通过建立一种实用的多尺度有限元模型,模拟分析了4种不同扫描策略对金属成形件变形的影响,发现岛屿扫描策略对应的成形件变形量最小,模拟结果与试验结果一致。XIE等[42]提出了一种约束力假设来解释增材制造中的变形,并且将有限元仿真得到的残余应力分布和试验测量结果进行对比分析,验证了约束力假设的可靠性。AFAZOV等[14]在有限元模拟的基础上预测零部件在增材制造过程中的变形量,并且采用变形补偿方法建立了零件制造模型,发现进行变形补偿后成形件的变形量明显减小。

数值模拟相比于传统的试错法,可以在很大程度上节约制造成本与时间成本,缩短零部件从设计到成形的时间,提高成形件的成形精度。但是,数值模拟需要根据不同材料的热力学性能建立不同的热力学模型,并且需要考虑多相合金相变的影响,如在建立Ti6Al4V合金的热力学模型时,就需要考虑在凝固过程中的固态相变对变形的影响。目前,增材制造数值模拟主要采用热-力耦合小尺度模型。随着计算机技术的发展和仿真模型的不断完善,数值模拟对增材制造零部件变形的预测将会更加准确。

4 结束语

影响激光增材制造金属零部件变形的主要因素包括熔池温度、温度梯度、冷却速率等,通过优化工艺参数同时实现宏观尺度的“控形”和微观尺度的“控性”是未来工作的重点。激光增材制造大型复杂零部件的变形控制目前仍然存在很大挑战:变形会随着零部件尺寸的增大而不断累积,而且形状和结构复杂的零部件本身不同部位间存在复杂的相互约束,其变形规律十分复杂,因此很难进行预测和调控。目前,常通过建立热-力耦合小尺度模型,对激光增材制造零部件的变形进行预测,再通过变形补偿来控制成形件的变形。随着计算机技术的发展和研究人员对激光增材制造过程研究的深入,数值模拟技术将在大型薄壁零部件的变形控制领域发挥越来越重要的作用,多尺度多物理场耦合数值模拟将是未来的研究热点。未来在激光增材制造成形件变形控制方面主要包括以下研究方向:发展原位检测技术,实现对成形过程中零部件变形的实时调控;建立材料基因数据库,设计开发新型的高屈服强度、低热膨胀系数的金属材料,提高零部件成形过程中的抗变形能力;在零部件设计过程中,考虑形状结构因素对增材制造过程中成形件尺寸精度的影响。