鹞子岩隧道低透气性煤层水力压裂增透施工技术

2020-10-12刘石磊

刘 盛 何 泉 刘石磊

(1.中铁隧道集团一处有限公司,重庆 401121; 2.中铁隧道勘察设计研究院有限公司,广东 广州 511458)

0 引言

鹞子岩隧道位于重庆市北碚区境内,为正线双线铁路隧道,起讫里程DK150+570~DK155+352,中心里程DK152+961,最大埋深330 m,全长4 782 m,线路高程261.29 m~284.43 m。为满足工期、施工排水、运营排水、施工通风需求,本隧采取“出口+平导”辅助坑道方案,平导位于左线线路中线右侧35 m,为无轨运输平导,坑底较对应里程正洞轨面低3 m,全长3 154 m,里程为PDK152+200~PDK155+354。隧道洞身穿越煤系地层、采空区及可岩溶,隧道于DK153+290与观音峡核部正交,并于DK153+400与白庙子断层大角度相交,夹角约75°。全隧共设置进、出口两个工区组织施工,进口工区负责进口段正洞,为低瓦斯工区;出口工区负责平导及正洞施工,为瓦斯突出工区。

1 隧道煤与瓦斯简介

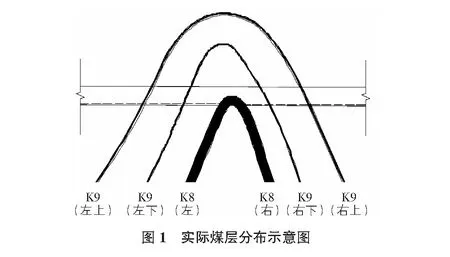

根据设计地勘资料,鹞子岩隧道正洞于DK153+205~DK153+470,平导PDK153+220~DK153+480段穿越龙潭组第3段K8,K9煤层,煤层附近分布观音峡背斜与白庙子逆断层,由于背斜与断层的影响,煤层段施工难度极大。

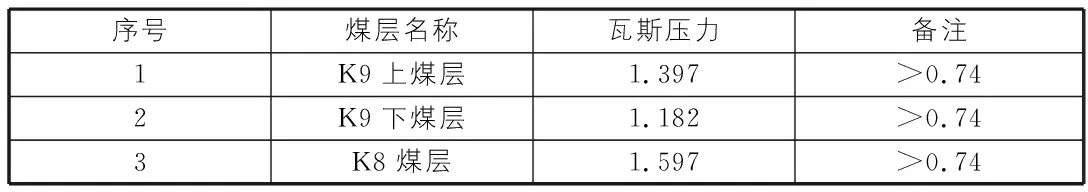

2019年8月平导施工至PDK153+374里程后,布设13孔 地质钻孔对煤层瓦斯情况进行预测,钻孔实施过程中孔口瓦斯浓度100%,硫化氢浓度500+ppm(超量程),且存在喷孔现象,最大喷孔长度达5 m,持续时间较长。通过地质钻孔最终确定实际煤层厚度K8煤层为3.5 m,K9上煤层为0.5 m,K9下煤层为0.5 m,具体煤层分布情况如图1所示。经对K8,K9煤层的煤层瓦斯压力、瓦斯含量、瓦斯透气性系数进行了测定,具体参数见表1~表3。

表1 煤层瓦斯压力测定参数表 MPa

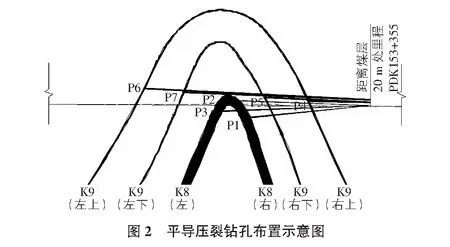

表2 煤层瓦斯含量测定参数表 m3/t

根据2019版《铁路瓦斯隧道技术规范》有关规定,实测的K8,K9煤层的瓦斯压力P>0.74 MPa、吨煤瓦斯含量W0>8 m3/t,区域预测K8,K9煤层为突出危险区。最终测定的煤层透气性系数均小于0.1 m2/MPa2d,K8,K9煤层均属于较难抽放煤层。结合煤矿水力压裂增透处理的经验,在距离煤层法向距离20 m位置对K8,K9煤层实施水力压裂增透处理措施。

2 水力压裂增透技术措施

根据现有资料,K8,K9煤层瓦斯压力大、瓦斯含量高,低透气性,本隧道采用穿层钻孔煤层水力压裂增透技术压裂K8,K9煤层,用高压水泵向钻孔内煤层注入高压水,水力压裂煤体,以增强煤层透气性,提高瓦斯抽采效果,缩短瓦斯抽采时间。

2.1 水力压裂增透实施地点

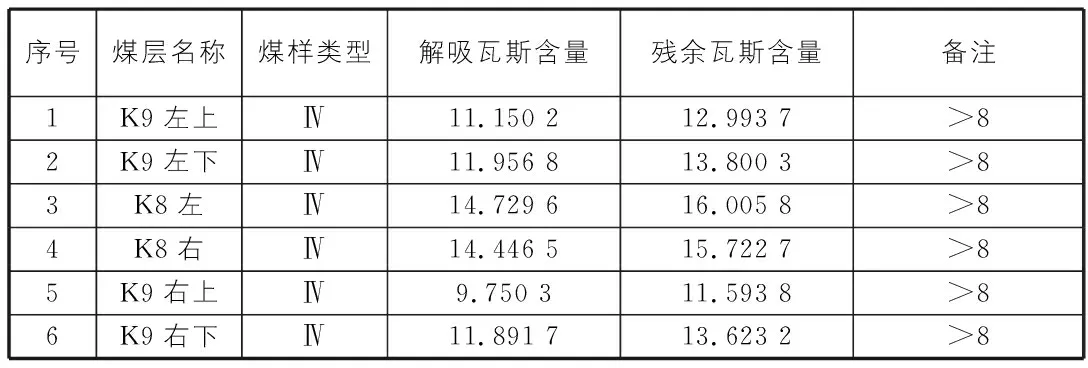

平导上台阶施工至距离K9(右上)煤层法向距离20 m,即在PDK153+355处进行;正洞施工至距离K9(右上)煤层法向距离20 m处进行,即在DK153+355处进行。

2.2 水力压裂增透措施钻孔布置

1)平导煤层水力压裂措施钻孔布置:在平导PDK153+355处共布置7个钻孔,钻孔孔径为φ89;P1号压裂孔穿过K8煤层左侧并封孔,P2号压裂孔穿过K8煤层并封孔,P3号压裂孔穿过K8煤层右侧并封孔,压裂K8煤层;P4号压裂孔穿过K9右上煤层并封孔,压裂K9右上煤层;P5号压裂孔穿过K9右下煤层并封孔,压裂K9右下煤层;P6号压裂孔穿过K9左上煤层并封孔,压裂K9左上煤层;P7号压裂孔穿过K9左下煤层并封孔,压裂K9左下煤层。平导压裂钻孔布置示意图见图2。

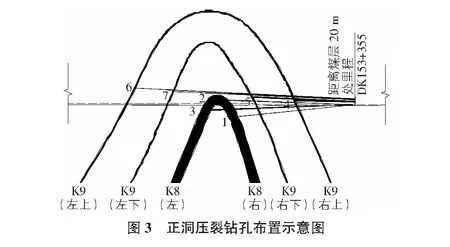

2)正洞煤层水力压裂措施钻孔布置:在正洞抽采硐室内DK153+355处共布置7个钻孔,钻孔孔径为φ89;1号压裂孔穿过K8煤层左侧并封孔,2号压裂孔穿过K8煤层并封孔,3号压裂孔穿过K8煤层右侧并封孔,压裂K8煤层;4号压裂孔穿过K9右上煤层并封孔,压裂K9右上煤层;5号压裂孔穿过K9右下煤层并封孔,压裂K9右下煤层;6号压裂孔穿过K9左上煤层并封孔,压裂K9左上煤层;7号压裂孔穿过K9左下煤层并封孔,压裂K9左下煤层。正洞压裂钻孔布置详见图3(正洞水力压裂孔布置图)。

2.3 压裂设备及附件配件

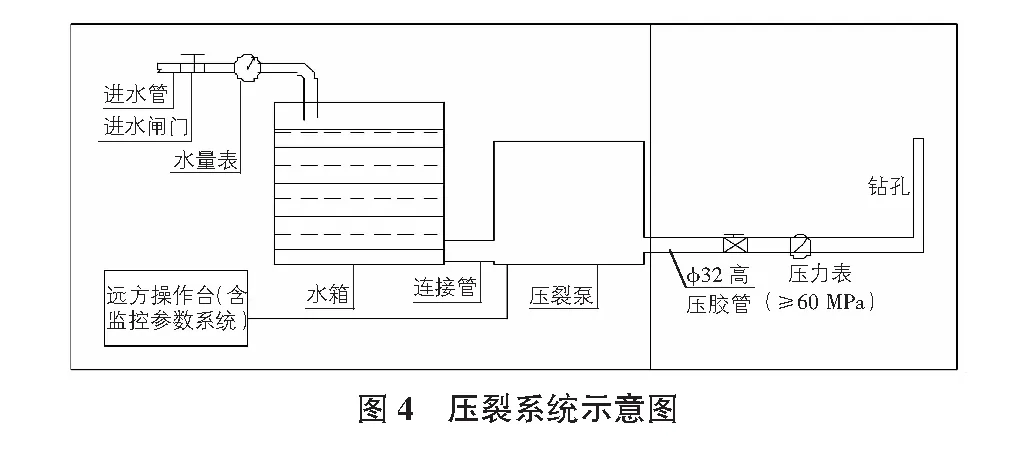

压裂设备及附件包括压裂泵、水箱、压裂管及仪器仪表等,压裂系统示意图见图4,压裂设备及附件基本配置表见表4。

表4 压裂设备及附件基本配置表

1)高压泵选型。

设计采用水泵选用3ZSBG220/42-55型煤矿专用泵,额定流量200 L/min,额定排出压力42 MPa,配套电动机功率250 kW。配备相匹配的控制箱等。

高压泵选用具有显示与记录压力、流量、泵温等参数及智能保护的功能。具有自动和手动操作及远程控制功能。

2)水箱。

水箱容量不小于3 m3。

3)压裂管件。

压裂孔外压裂管路选用φ32高压缠丝管配合相应的快速接头连接而成;孔内压裂管前10 m选用DN25×13的无缝钢管,剩余孔段选用DN25×8.5的无缝钢管,两种规格无缝钢管采用变径管组成;孔内与孔外的压裂管采用孔口连接座连接成整个压裂管路。

2.4 压裂参数及压裂方式

1)压裂参数。

根据压裂煤层物理性质及平导埋深计算等情况综合考虑,压裂压力选择为35 MPa~40 MPa;注水量选为50 m3/h~60 m3/h(预计);压裂方式为高压注水。根据煤层埋深计算需要压裂水压。水力压裂注水压力根据试验地点地应力和瓦斯压力计算。

计算公式:PB=σZ-P0+S。

其中,PB为煤层破裂压力;σZ为煤层垂直地应力;P0为煤层的孔隙压力;S为煤层的抗张强度。

初步确定为煤体注水压力为30 MPa~35 MPa,压裂时应大于该压力。

经计算确定压裂压力为35 MPa,压裂时应大于该压力;压入水量为60 m3/h;压入水量应大于该水量。

2)压裂方式。

首先进行试压,试压压力必须达到泵的额定压力,且保持该压力运行时间不少于10 min。

其次进行压裂,压裂过程中实施监测泵组运行状况,记录压力和流量数据,压裂过程中连续观测压裂影响区域的瓦斯变化情况,压裂结束后保压时间不能少于1 h。

最后进行返排,返排过程中实时监测瓦斯排放情况,巷道瓦斯浓度超限或排放量达到0.5 m3/min,立即停止返排或将管道接入气水分离器(见图5)。

2.5 压裂孔封孔

钻孔孔口约1 m孔段采用人工封孔,封孔材料为马丽散或黄泥+木楔等。其余孔段采用水泥砂浆进行有效封孔,封孔材料为P.O42.5普通硅酸盐水泥、白水泥和水(比例=3.5∶1∶4)进行封孔,水泥砂浆的抗压强度不小于50 MPa,压裂孔,封孔长度应根据压裂钻孔的长度进行确定,具体为钻孔封孔至K9右上煤层顶板钙质页岩与灰岩交界面或直接封至煤岩交接面。压裂钻孔封孔示意图见图6。

3 压裂增透效果分析

1)透气性分析。

透气性系数是水力压裂增透效果的重要参数,鹞子岩隧道K8,K9煤层实施完成水力压裂措施后,对瓦斯透气性系数进行分析测定,测定结果如表5所示。

表5 瓦斯透气性系数测定参数表 m2/MPa2d

表5与表3进行对比分析,经过水力压裂后的煤层透气性系数值提高了20倍~40倍,表明了利用水力压裂能有效增透煤层。

2)瓦斯抽采分析。

鹞子岩隧道控制范围内总抽采瓦斯量为88 384.4 m3,采用钻孔机械抽排瓦斯方法,在实施过程中对瓦斯抽采量及平均浓度进行对比分析,分析情况如表6所示。

表6 钻孔抽采数据分析

如表6所述,采取水力压裂增透措施后,每天的瓦斯抽采量提高约3倍,平均瓦斯抽采浓度同时有所提高,且节约工期约5.5个月。

4 结语

鹞子岩隧道结合煤矿水力压裂增透施工技术的经验,同时又结合了隧道开挖断面大的特点。实践证明采取这种水力压裂增透技术能够有效增透煤层,提高煤层瓦斯抽采效率,缩短煤层瓦斯抽采时间。