基于目标流量拟合的微型燃烧室流量分配设计方法

2020-10-12李奥特于军力

王 伟,李奥特,于军力

(中国民航大学 a.适航学院;b.航空工程学院,天津 300300)

微型涡轮喷气发动机(MTE)是小于100 kg推力的涡轮喷气式发动机,具有结构简单、重量轻、功率大、成本低等特点,在微小型无人机和制导弹药[1]以及分布式电源[2]等领域应用广泛.流量分配设计作为发动机燃烧室设计中最核心的设计之一,影响燃烧性能的点火、火焰稳定、燃烧效率以及出口温度分布等多个方面[3].传统的燃烧室流量分配设计通常需要通过大量的实验或仿真获取流动数据,从而进行经验总结并指导设计[4].随着计算流体动力学(CFD)的发展,Tangirala等[5]提出利用CFD进行参数化设计.利用该方法编写好控制程序后,CFD软件即可对燃烧室几何模型进行自动迭代仿真计算.但该方法相对复杂且计算量受初始算例影响,若初始燃烧室与目标的流量分配相差较大,则易增加计算量.为了减少仿真的计算量,吴晶峰等[6]提出利用一维网络法进行燃烧室流量分配计算.该方法比传统的经验公式法更精确且比参数化CFD法耗时少.但该方法所需的流量系数等参数仍需要通过经验或参考数据确定.

尽管发动机的结构因微型化而得到简化,但是对于需要考虑微尺度效应[7]的微型燃烧室的流量分配设计而言,传统燃烧室的相关设计经验能否直接应用于微型燃烧室仍需要验证.堵孔法及其改进型被广泛应用于燃烧室流量分配情况的获取[8],但是对于结构微型化的微型燃烧室而言,开展堵孔实验的难度较大且误差较高.

随着CFD的发展,流场仿真能够较好地模拟燃烧室的流量分配情况[9].因此,采用CFD方法获取燃烧室内空气流动情况,并将仿真结果作为设计是否达标的判据.为了在射流孔流动规律经验积累不足的情况下可以迅速准确地进行燃烧室流量分配设计,提出用计算替代大量仿真的流量放缩拟合法.仿真结果证明,该方法在保证设计精度的前提下具有较高的设计效率.

1 燃烧室目标流量分配

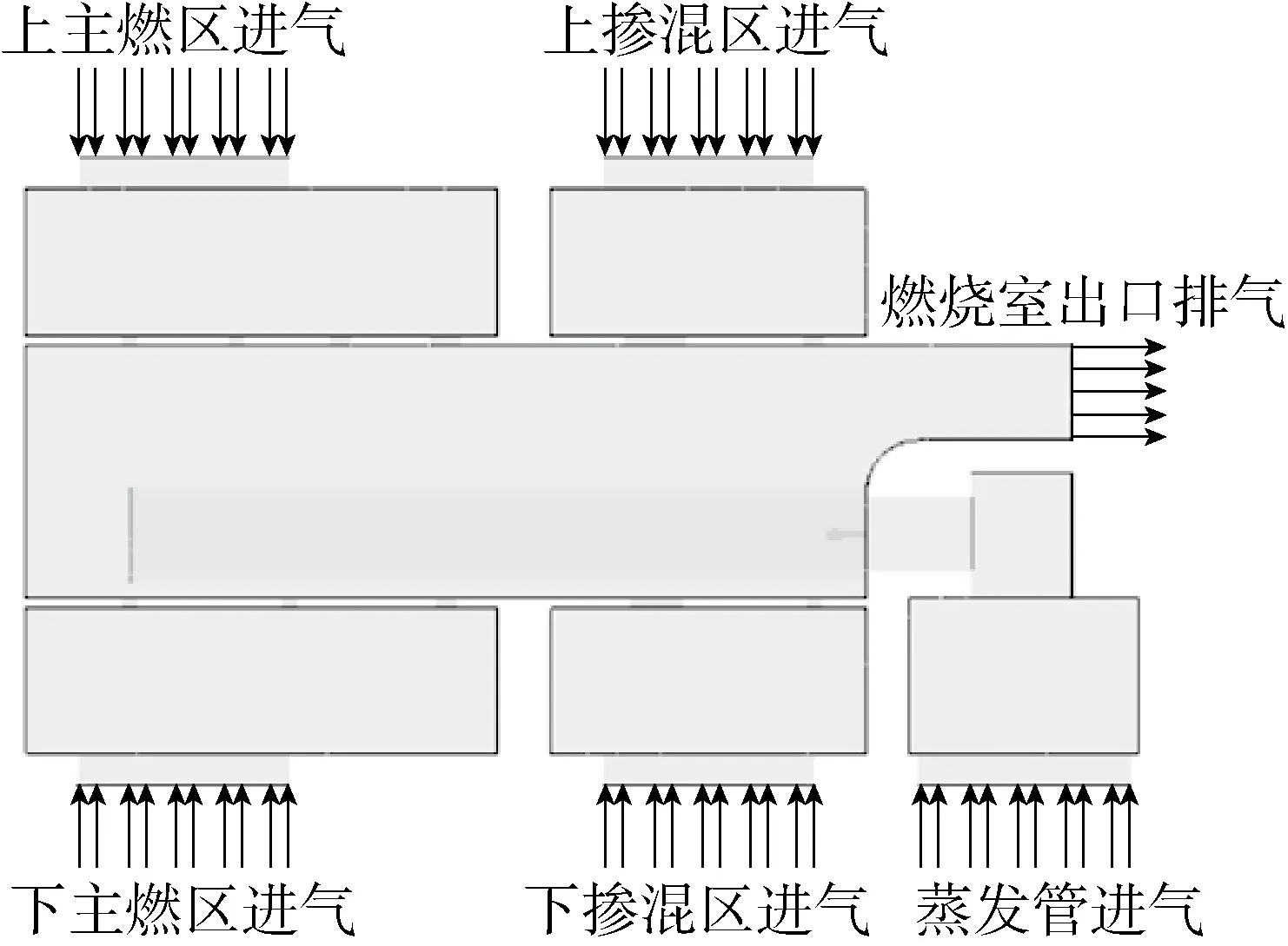

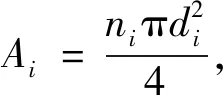

燃烧室为呈矩形的1/8蒸发管型,通过分气实验获取燃烧室目标流量分配[10].进行分气实验时,进入燃烧室的空气流量分为5个支路,分别通向燃烧室的上、下主燃区和上、下掺混区以及蒸发管,如图1所示.通过调节各燃烧区进气量并测量燃烧室出口温度,可以获得各区使燃烧室燃烧效率较好的空气流量分配,并将其作为各区目标空气流量分配.各燃烧区进气均为垂直进气.各燃烧区排孔的进气量按该排孔的面积占比进行分配,由此可进一步获得各排孔的目标空气流量分配.

图1 分气实验示意图Fig.1 Schematic diagram of gas separation experiment

2 燃烧室建模与仿真

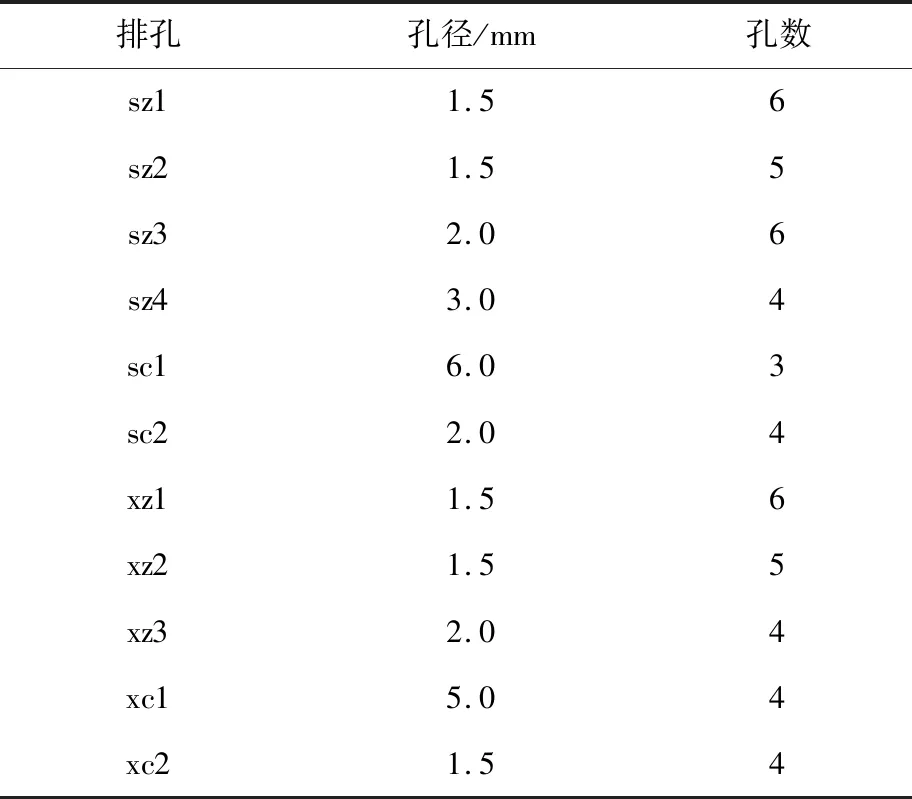

射流孔布置方案如表1和图2所示.在该射流孔布置下进行分气实验能取得较好的燃烧组织.因此,在进行流量分配设计时,将该射流孔布置作为初始打孔方案(见表1).为方便分析,将燃烧室模型进行分区编号(见图2).

表1 燃烧室初始打孔方案Tab.1 Initial jet hole arrangement scheme of combustor

1—燃烧室入口,2—上环道入口,3—头部通道,4—下环道入口,5—下环道出口,6—蒸发管入口前7—蒸发管入口后,8—蒸发管出口前,9—蒸发管出口后,10—火焰筒内部,11—燃烧室出口图2 燃烧室分区编号Fig.2 Partition numbering of combustor

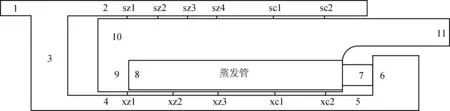

利用非结构网格对燃烧室几何模型进行网格划分(见图3),并对各排孔、蒸发管、壁面等位置进行网格加密.由网格无关性验证可知,当网格数达到 4×106时,燃烧室仿真计算效果较好,继续增加网格数燃烧室流量分配无明显变化.

图3 燃烧室网格划分Fig.3 Grid division of combustor

采用CFD商用软件ANSYS CFX进行流场计算,湍流模型为SST模型,壁面为非滑移壁面.由于出口压力和燃烧室冷热态对流量的分配比例没有明显影响,所以出口压力设定为5 kPa,燃烧室入口气流温度设定为320 K.

3 燃烧室流量-压力数学模型

微型燃烧室的环道长度较短,总压变化较小,因此环道总压可视为恒定.气流在多数区域的摩擦损失较小且不易求得,因此总压损失只考虑蒸发管的摩擦损失和拐角处的局部损失.

计算局部损失时将局部出口处定为过水断面.由初始仿真结果可获得各局部损失部位对应的局部进口总压(ptin)、局部出口总压(ptout)、出口密度(ρtout)和出口速度(vout).通过局部损失系数计算公式

(1)

可以分别求出各局部损失部位对应的局部损失系数:将区1作为局部入口,区2作为局部出口,求出燃烧室入口至上环道入口的局部损失系数ξ1-2;将区1作为局部入口,区4作为局部出口,求出燃烧室入口至下环道入口的局部损失系数ξ1-4;将区5作为局部入口,区7作为局部出口,求出下环道出口至蒸发管入口后的局部损失系数ξ5-7;将区10作为局部入口,区11作为局部出口,求出火焰筒内部至燃烧室出口的局部损失系数ξ10-11.由于上述区域在后续流量分配设计(即射流孔布置调节)过程中没有产生几何结构上的变化,所以认为通过该步骤获取的局部损失系数为恒定值.

对于过水断面与流动方向为法向关系的情况,根据流体动力学基本公式,易推得

(2)

式中:R为热力学常数;T为燃烧室温度;qmout为出口质量流量;Aout为局部出口截面积.在后续计算过程中,可利用式(2)在已知ptout的前提下,求出该局部损失部位的ptin.

对于所分析的截面与通过该截面流体流动方向为法向关系的情况,易推得

(3)

式中:pt为截面总压;p为截面压力;qm为截面质量流量;A为截面积.在后续压力分析过程中,若已知某处静压且满足流动方向要求,则可以利用式(3)求出总压.

3.1 火焰筒分析

火焰筒的内部静压较为恒定,但临近出口的静压降较大,故不能直接将火焰筒的出口压力视为内部压力.压力的修正方法如下:将区10~11的总压损失视为过水断面为11截面的局部损失,利用式(3)求得pt11,再利用式(2)求得pt10.其中,区10的流动情况较为复杂,流动方向与截面不法向,因此无法根据式(3)直接由总压值推导出静压值.但该处的流动速度较慢,动压较小,故可近似令p10=pt10.又由于火焰筒内部静压恒定,故p9=p10,后文计算火焰筒内部压力时均以p10作为火焰筒的内部压力.

3.2 蒸发管分析

蒸发管出口前后的状态参数变化不大,故p8=p9.蒸发管内部仅包括摩擦损失,故蒸发管的摩擦头损失即为总压头损失.此外,蒸发管为等截面管,管内动压近似恒定,总压差与静压差可视为相等.蒸发管内的气流密度近似等于蒸发管出口前的气流密度.

对于不同流态的管流,摩擦头损失计算公式不同,因此需要先确定蒸发管的流态.易推得圆管内的雷诺数

(4)

令蒸发管转捩雷诺数

(5)

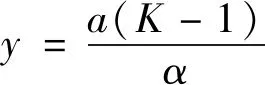

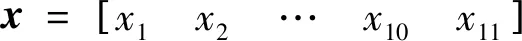

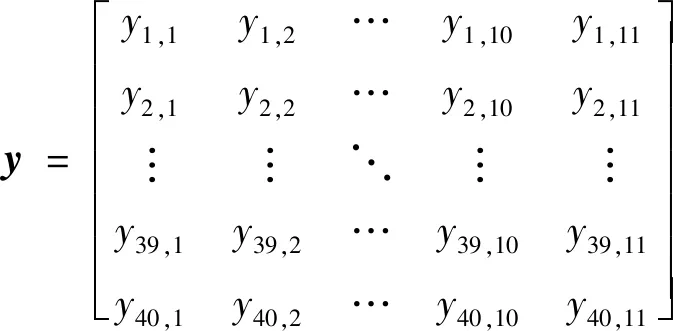

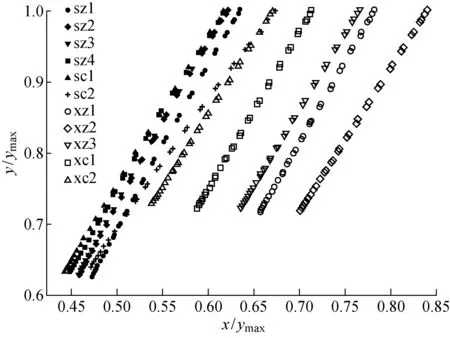

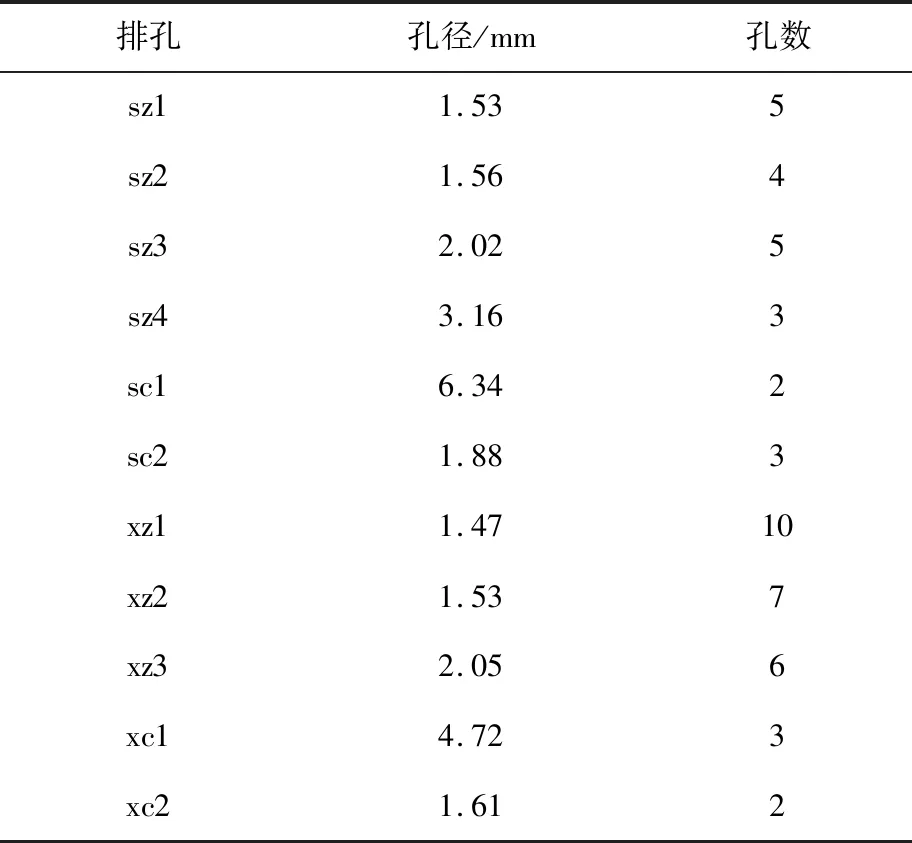

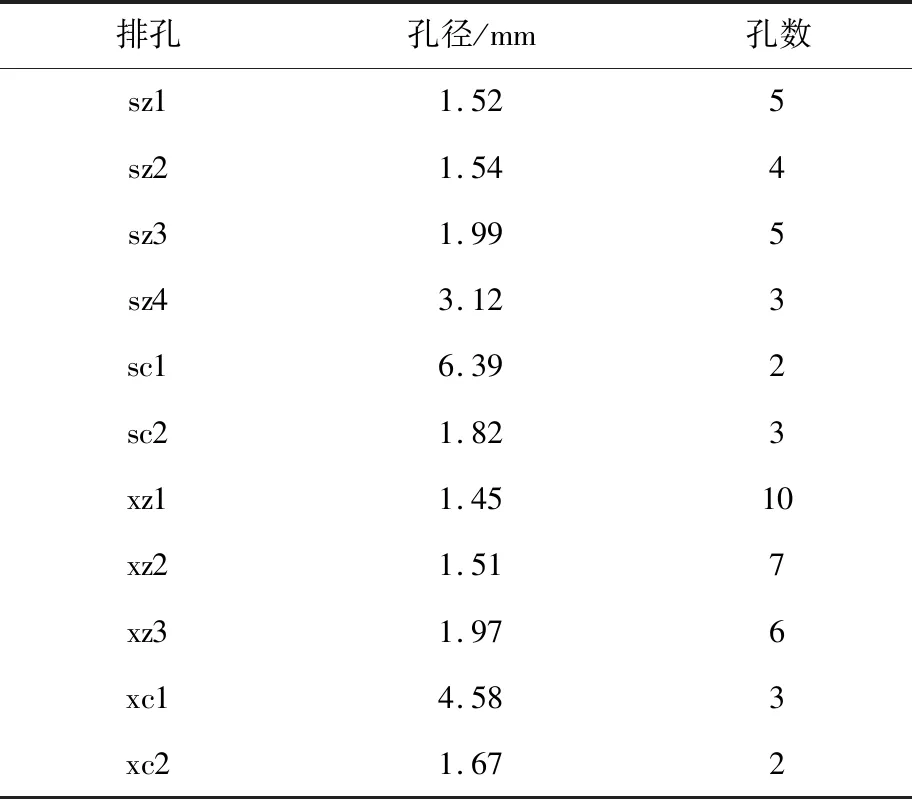

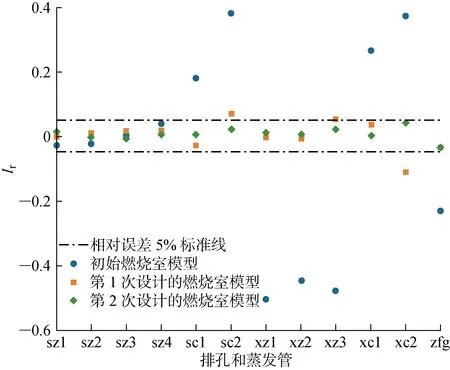

当Re (6) 当Re>Retra时,管内流态为湍流,有 (7) 式中:e为蒸发管的绝对粗糙度;l为蒸发管长度;g为重力加速度.根据式(3)可以进一步求出蒸发管入口总压. 根据式(2)可以计算得到pt5.环道总压近似恒定,即认为下环道总压ptx=pt4=pt5.pt1和pt2可以根据式(2)求出.但是,在已知pt1的前提下,直接通过式(2)计算得到pt2较为复杂.因此,需要利用数值逼近法将式(2)作为方程进行求解,该方法允许的误差为 1 Pa.环道总压近似恒定,即认为上环道总压pts=pt2. 为方便分析,燃烧室中的孔均指一排孔而非单个孔.由于环道总压恒定,因此对燃烧室中各孔进行分析时,对于上环道孔,有pt_i=pts;对于下环道孔,有pt_i=ptx.其中_i表示孔i前的环道截面,该处的压力为 (8) 其中,燃烧室上下环道与燃烧室入口的截面积相等,即A_i=As=Ax=Ain.qm_i等于孔i所在流路中,孔i及其后各孔的质量流量之和,即 (9) 若孔i位于上环道,则last为上掺混区最后一排孔;若孔i位于下环道,则last为蒸发管. 为了使燃烧室各排孔流量满足预计要求,需要获得各排孔的当地流量规律.由于孔的横向射流出口截面积不等于孔面积,直接利用孔面积计算出的理论流量与实际流量相差较大,所以进行横向射流流量计算时通常需要引入流量系数. Dittrich等[11]提出修正流量系数法,该方法可以根据孔径和孔前后压力情况求出流量系数,但是其拟合的表达式为非线性表达式,需要预先进行大量实验获得数据才能够满足拟合要求.Adkins等[12]推导出利用孔前后压力直接求解流量系数的公式,但是由于微尺度效应和几何扰动等因素,将理论上的计算结果直接作为微型燃烧室的设计计算依据会产生较大误差. 金如山[13]推导出横向射流满足如下规律:定义pj为射流出口压力.对于本文燃烧室,火焰筒内静压恒定,有pj=p10.对于孔i,有 (10) 式中:B和C为经验参数,其他参数均可由上文所述的计算方法求得.由于孔流量系数可表示为B、C和孔射流上、下游压力的组合形式,所以利用B、C与孔流量系数计算孔流量的本质相同. 经研究,该规律在微型燃烧室内成立,本文横向射流流动规律的计算均参考式(10)(后称流动表达式).为便于表述,流动表达式可以改写为 y=Bx+C (11) 式中: 在已知各排孔流量的前提下,结合所求出的压力值即可组合成各排孔所对应的x和y,可由如下向量形式表示: 其中:下标1~11分别表示排孔sz1、sz2、sz3、sz4、sc1、sc2、xz1、xz2、xz3、xc1和xc2. 燃烧室的几何形状确定后,各排孔流量分配比例几乎不随总流量的变化而变化.因此,可以利用这一性质对流量情况进行缩放,即各排孔流量同乘一个缩放因子,利用流量求解压力的方法得到排孔前后压力值并将其组合为新的x和y.首先,将通过仿真获取的各排孔和蒸发管绝对流量换算为相对流量.然后,建立一个首项为0.01,末项为1,项数为40的等比数列,并将其作为缩放数组.将该数组里的每个数作为缩放因子依次对相对流量值进行缩放计算与组合,以此替代燃烧室入口流量边界条件从0.01 kg/s逐渐增至1 kg/s的仿真.最后,得到两个40×11的拟合数据矩阵: 其中:矩阵元素中的第1个下标为缩放因子序数,第2个下标为孔序数.对矩阵x与矩阵y中第i′列元素进行线性拟合,即可得到第i′排孔所对应的流动表达式. 利用以上算法编写程序并输入初始燃烧室模型的各排孔流量和蒸发管流量,得到各排孔对应的流动表达式,所有孔对应流动表达式的R平方值均大于0.999.为便于表述,对各排孔的x和y进行无量纲化,如图4所示.结果表明:利用该方法获得的流动表达式能够保证较好的线性拟合效果,可以用来指导流量计算. 图4 排孔无量纲拟合数据Fig.4 Dimensionless fitting data corresponding to each row of jet holes 将通过分气实验得到的燃烧室各排孔目标流量代入压力计算公式中解得燃烧室各处压力,再将流动表达式中除孔数外的相关变量代入利用仿真流量求得的流动表达式中,即可得到在仿真模型几何条件对应的流动规律下,目标流量分配所需的打孔数. 对于孔径计算孔数为非整数的问题,可利用当量化进行处理.即对计算孔数进行就近舍入,并微调孔径,使得经过当量化处理后的孔面积与通过流动表达式计算出的孔面积相同,根据当量化的孔数和孔径调整射流孔布置.当量化处理并未对孔径进行较大的修改,因此认为已得到的各排孔射流规律适用于后续设计. 通过当量化处理得到的燃烧室各排孔流量的相对误差不一定直接满足要求,主要因为方案设计时所采用的横向射流规律是根据初始模型得出.而与初始模型相比,第一次计算得到的设计方案可能有较大变动,这些变动对各排孔横向射流规律会有一定影响.对此,可以利用计算得到的设计方案构建仿真模型,并按照上文所述的设计方法进行再设计.与仿真方案相比,进行再设计所得出的设计方案变动较小,因此几何变动对横向射流规律的影响也较小,仿真流量分配情况与目标流量分配情况也更为接近.两次设计方案如表2~3所示.由表可知:按该方法进行燃烧室流量分配设计时,在初始大概确定各排孔孔径的情况下,第一次设计即可基本确定各排孔孔数情况,第二次设计则是在第一次设计的基础上对孔径进行微调. 表2 第一次燃烧室设计方案Tab.2 First design scheme of combustor 表3 第二次燃烧室设计方案Tab.3 Second design scheme of combustor 图5为初始模型与两次设计所得模型各排孔和蒸发管的流量分配比例与目标流量分配比例之间的相对误差(Ir).可知,初始模型流量分配情况存在较大偏差,除上主燃区各排孔外,其余各排孔流量分配比例相对误差均明显高于5%.经过一次计算设计得到的燃烧室各排孔和蒸发管流量分配比例的相对误差基本低于5%.其中,下环道最后一排孔xc2的流量分配比例相对误差约为11%,上环道最后一排孔sc2的流量分配比例误差约为7%,排孔xz3流量分配比例相对误差约为5.6%,其余各排孔流量分配比例相对误差均低于5%.可以看出,该方法所造成的初始设计误差主要来自环道的最后一排孔.经过两次计算设计得到的燃烧室各排孔和蒸发管流量分配比例的相对误差均低于5%,满足设计需求.此外,相比于第一次设计方案,第二次设计方案所对应的各排孔和蒸发管的流量分配比例相对误差更趋近于0(即相对误差减小方向),从而验证了该方法的优化功能. 图5 设计方案流量分配相对误差Fig.5 Relative deviation of flow distribution in each design scheme 建立了在研燃烧室的流量-压力数学模型,提出一种新的燃烧室流量分配设计方法.在进行燃烧室初步流量分配设计时,传统方法总结射流经验公式所需的仿真次数为经验孔径数与各孔拟合数据点数的乘积,而本文方法所需的仿真次数仅为一次,设计效率高.相比于传统方法,尽管该方法利用的信息量大幅减少,但其总结射流经验公式时考虑了燃烧室整体对流动的影响,且具有迭代优化特性.因此,在两次设计后即可以令燃烧室各排孔相对流量均达到5%的误差要求以内,保证了设计的精确度.该方法的依据模型为矩形化的1/8燃烧室,其结构较为简单,便于进行流体动力学分析.对于非矩形化的燃烧室,其几何形状较为复杂,本文所建立的数学模型是否可以直接或改进后使用还需要进一步研究.3.3 管前折转与头部分析

3.4 环道分析

4 射流孔当地流量规律

5 射流孔布置方案

6 结语