螺栓滑移引起的铝合金板式节点网壳变形研究

2020-10-11刘俊罗永峰郭小农王丽

刘俊,罗永峰,郭小农,王丽

(同济大学 土木工程学院,上海 200092)

板式节点是铝合金单层网壳结构最常用的节点体系之一,节点通过螺栓或拉铆钉将节点板与杆件翼缘连接,杆件的轴力和弯矩均通过螺栓或铆钉受剪传递至上下节点板[1].板式节点的螺栓或铆钉孔径大小是设计和施工的难题,螺杆与孔壁间隙太小,则对安装精度要求高,现场安装困难;间隙太大,安装精度有所降低,但螺栓或铆钉滑移可能引起较大的网壳变形.因此,寻找最优的孔隙,成为了铝合金板式节点网壳研究的重要问题.

郭小农等[2]在铝合金板式节点的试验研究和理论分析中,将螺栓滑移引入刚度模型,提出了节点弯曲刚度的四折线模型.基于四折线模型,熊哲等[3]对网壳结构承载力进行了研究,指出螺栓滑移对结构极限承载力具有较大影响.Xiong[4]、Zhu[5]和Liu[6]等进一步深入研究板式节点的承载性能和板式节点网壳的稳定性,然而,关于节点螺栓或铆钉滑移对网壳结构变形的影响,目前尚无深入研究,实际工程中节点螺栓孔隙设置也尚无成熟的理论依据.本文对螺栓滑移引起的铝合金板式节点网壳变形规律进行研究,采用节点刚度模型模拟螺栓滑移,分析螺栓孔隙大小、螺栓预紧力等对网壳变形的影响,通过大量数值算例拟合得到最大网壳挠度计算公式,为实际工程中优化螺栓和拉铆钉孔隙提供相应参考依据.

1 螺栓滑移模型

1.1 四折线刚度模型

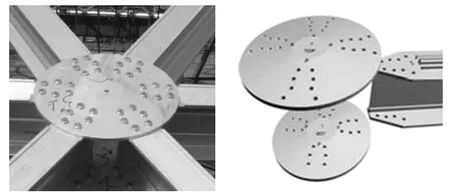

板式节点(如图1)受力过程中,螺栓会发生滑移,使得荷载-位移曲线存在平缓段.郭小农等[2]提出的节点刚度四折线模型可以较为准确地考虑螺栓滑移对节点性能的影响.因此,计算网壳结构受力变形时,节点弯曲刚度和轴向刚度可采用四折线模型以模拟螺栓滑移.由于网壳结构杆件的杆端剪力很小,因而可以忽略节点剪切刚度的影响.

图1 铝合金板式节点Fig.1 Aluminum alloy gusset joint

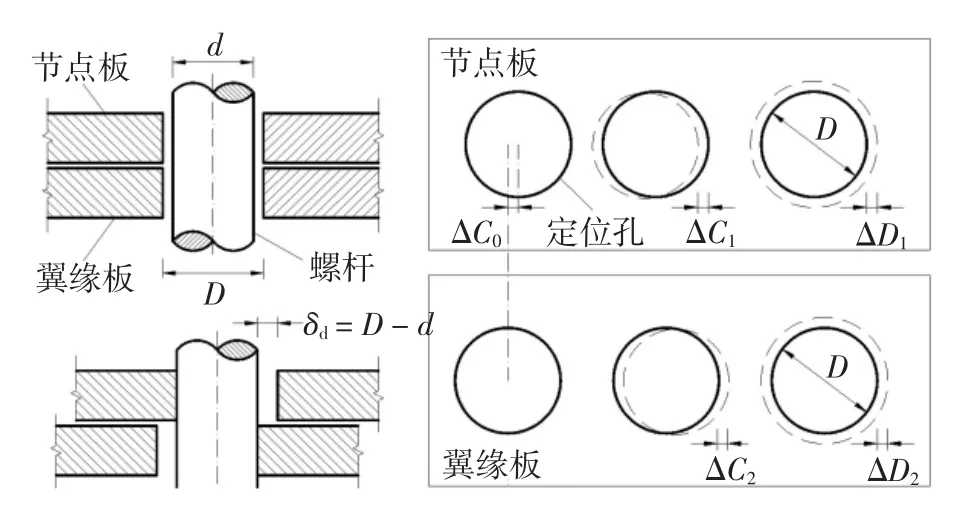

轴向刚度四折线模型(如图2)分为螺栓嵌固阶段、螺栓滑移阶段、孔壁承压阶段和失效阶段,其刚度分别为Kf、Ks、Kc和0.三个转折点对应轴力分别为Nf、Ns和Nc;变形分别为δf、δs和δc.螺栓滑移的起滑轴力为Nf,记P 为螺栓群总预紧力,μ 为板件间的静摩擦系数,则Nf=μP,可见螺栓预紧力决定了其是否发生滑移.螺栓滑移的距离为δs-δf,记D 为螺孔直径,d 为螺杆直径,则δd=D-d 为孔径差(如图3),则δd=δs-δf,即螺杆与螺孔孔壁的间隙大小决定了螺栓滑移距离.

图2 节点轴向刚度的四折线模型Fig.2 Four polyline model of joint axial stiffness

图3 螺栓尺寸及偏差示意图Fig.3 Diagram of bolt geometry and tolerance

1.2 随机多折线刚度模型

实际工程中,螺杆和螺孔的尺寸、位置等存在误差,且误差是随机分布的,造成同一节点不同螺栓滑移距离会有所不同.文献[2]中试验结果表明孔壁承压阶段节点刚度缓慢增大,四折线模型拟合出现一定偏差.这正是由于同一节点各螺栓滑移长度不同,各螺栓并非同时接触孔壁,而是逐个与孔壁接触,承压刚度随之逐渐增大.基于此,依据各螺栓滑移距离不同,可将四折线模型的承压段修正为多段折线,每段折线斜率与接触孔壁的螺栓数量对应,更好地拟合承压段刚度变化.由于螺栓尺寸误差是随机的,因此采用蒙特卡洛方法[7]计算螺栓滑移距离,可得到随机多折线刚度模型.

影响螺栓滑移距离的尺寸误差包括螺杆直径偏差Δd、板螺孔位置偏差ΔC1和ΔC2、直径偏差ΔD1和ΔD2(如图3).这些误差均为加工误差,一般服从正态分布[8].安装中节点板与杆件翼缘的螺孔还存在对齐误差,记为ΔC0,ΔC0受诸多施工因素影响,分布形式难以确定,但其最不利情况是螺栓孔隙被拉伸至最大.记单个螺栓滑移距离为δi,Δd、ΔD1和ΔD2以直径增大为正,ΔC1、ΔC2和ΔC0以螺栓滑移相反方向为正,则单个螺栓滑移距离为

对式(1)中变量进行蒙特卡洛模拟,可得到各螺栓的随机滑移距离,由此便可建立板式节点轴向刚度随机多折线模型.基于50 次蒙特卡洛模拟的随机多折线模型如图4 所示,图4(a)和(b)分别为ΔC0按随机分布和最不利形式考虑情况.

图4 节点轴向刚度的随机多折线模型Fig.4 Stochastic-polylines model of joint axial stiffness

2 数值模型

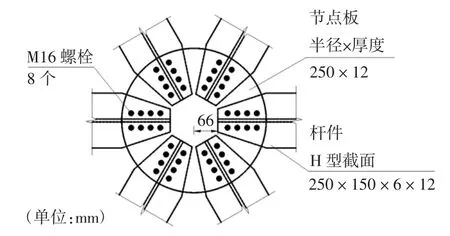

基于节点刚度的四折线和随机多折线模型,本文通过数值模型,分析螺栓滑移引起的板式节点网壳变形.模型采用K6 型凯威特单层球面网壳,跨度为60 m,矢高15 m,网格环数为14 环,支座为固定铰支座.杆件及节点板尺寸如图5 所示,材料均采用铝合金6061-T6,本构关系采用R-O 模型,弹性模量为70 GPa,名义屈服强度为240 MPa,泊松比为0.3.节点螺栓群总预紧力P 取70 kN,孔径差δd取2 mm,板件间的摩擦系数为0.3.荷载采用0.6 kN/m2均布恒荷载.

本文依据文献[9]在ANSYS 软件中建立铝合金板式节点网壳的有限元模型,杆件采用BEAM188 单元模拟,节点采用COMBIN39 单元模拟,通过节点刚度考虑螺栓滑移,并且,此类数值模型的可靠性已经试验验证了.本节首先建立3 个模型:不考虑节点螺栓滑移(编号K1);仅节点的轴向刚度考虑螺栓滑移(编号K2);节点的轴向刚度和弯曲刚度均考虑螺栓滑移(编号K3).不考虑螺栓尺寸的随机误差,采用理想四折线模型,轴向刚度Kf为210.7 kN/mm,Kc为298.3 kN/mm,Ks取零;弯曲刚度参数参考文献[9]计算得到.

图5 杆件及节点板尺寸Fig.5 Geometric parameters of member and joint gusset

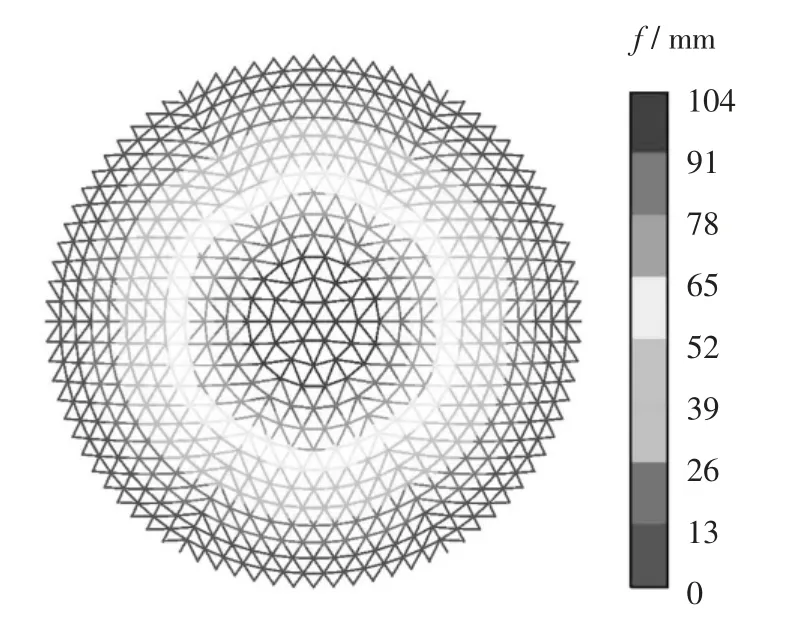

结构变形主要为竖向变形,图6 绘出了模型K2的节点竖向挠度f,可以发现,最大变形发生在跨中区域,最大节点挠度达到103.2 mm.模型K1 和K3最大节点挠度分别为9.0 mm 和101.4 mm,对比K2结果可知,轴向刚度对结构变形影响很大,而弯曲刚度的影响很小,可以忽略.由此可见,正常使用状态下网壳结构变形主要取决于节点轴向变形.基于此,本文数值模型将忽略节点弯曲刚度的影响,仅节点轴向刚度考虑螺栓滑移.同时,采用结构最大节点竖向挠度作为结构变形指标,后文中“网壳挠度”特指最大节点竖向挠度,记为fm.

图6 结构竖向变形Fig.6 Vertical structural deformation

3 螺栓参数分析

3.1 螺栓预紧力

3.1.1 预紧力分析

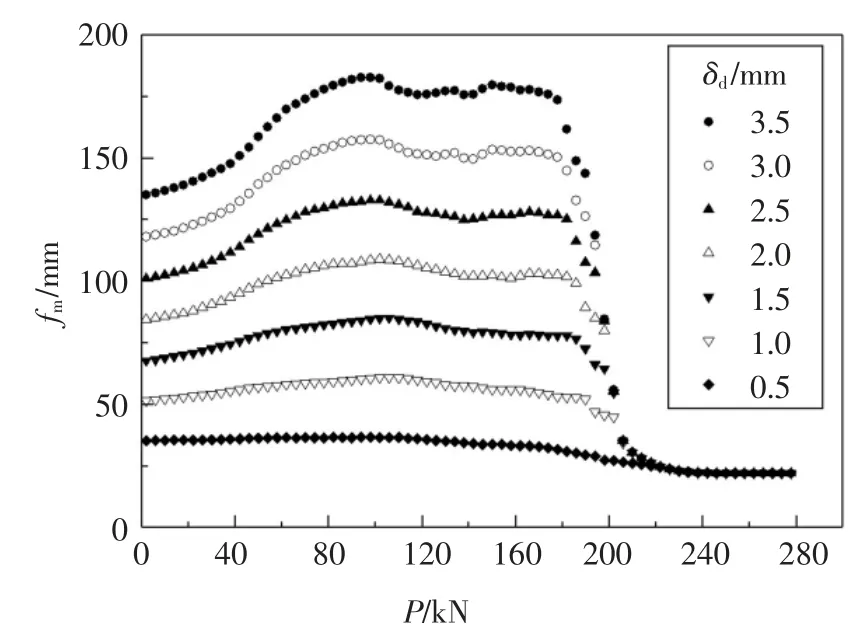

板式节点发生螺栓滑移的临界轴力取决于螺栓群总预紧力,本节不考虑螺栓尺寸的随机误差,基于刚度四折线模型,对预紧力P 进行参数分析,得到网壳挠度fm随P 变化关系如图7 所示.此外,在第二节模型孔径差δd取2.0 mm 基础上,再将δd取0.5、1.0、1.5、2.5、3.0 和3.5 mm,得到的结果同样绘于图7.由图7 可见,各孔径差下fm随P 呈相似的变化规律.以δd取2.0 mm 情况为例:P 较小时,fm随P 增大而增大;P 达到首个界限值P1(约39 kN)之后,fm呈水平变化趋势;P 达到第二个界限值P2(约76 kN)之后,fm迅速减小;P 达到第三个界限值P3(约90 kN)之后,fm很小且几乎不再变化.

图7 网壳挠度散点图Fig.7 Scatter of structural deflection

根据fm变化规律可知,存在控制结构发生较大变形的临界预紧力Pcr,即界限值P3,当P >Pcr时,结构变形很小,而P <Pcr时,结构变形迅速增大.同时,存在一个最不利预紧力区间,即界限值P1和P2区间,该区间内网壳挠度达到最大.为偏于保守,可认为P <Pcr时,结构就会发生最不利变形.

考虑结构可能承受雪荷载作用,取1.0 kN/m2均布雪载,将第2 节模型修正为恒载与雪载共同作用,计算得到fm随P 变化如图8 所示.对比图7 可以发现,fm最大值相差很小.这表明,结构承受恒载作用时,若多数节点已完成螺栓滑移,则使用过程中承受雪载叠加作用时,不再发生螺栓滑移引起的明显变形.然而,雪荷载作用使得临界预紧力提高.以δd取2.0 mm 情况为例,临界预紧力Pcr由约90 kN 提高至约215 kN,此时,90 kN 至215 kN 将成为危险预紧力区间段,即结构施工完成时不会发生较大变形,但使用中承受较大雪荷载时,可能会突然发生较大变形.

图8 网壳挠度散点图(恒载+雪载)Fig.8 Scatter of structural deflection(dead load+snow load)

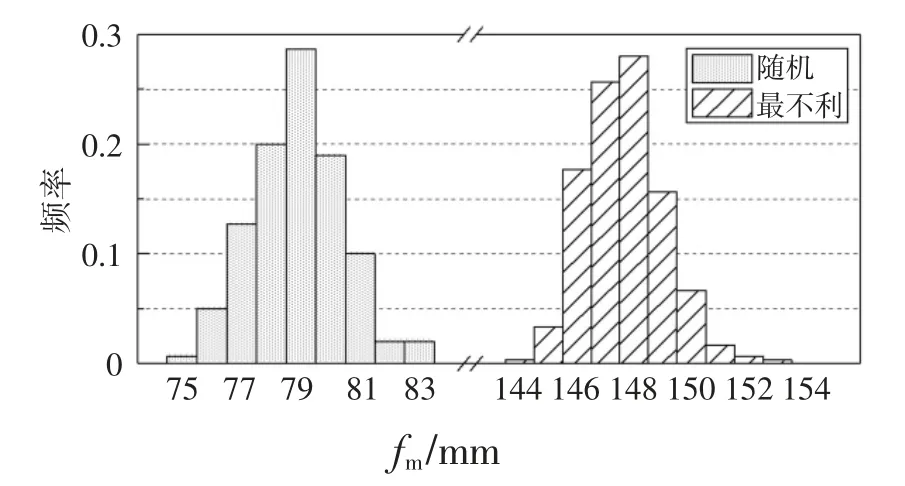

3.1.2 随机预紧力

实际工程中,同一结构不同节点的螺栓群总预紧力存在离散性,呈随机分布状态.将预紧力设置为均匀分布随机变量,上界限取临界预紧力90 kN,下限为0.进行500 次蒙特卡洛模拟,计算得到的网壳挠度频率分布如图9 所示,其结果波动性很小.由此可见,计算螺栓滑移引起的最大网壳变形,可以忽略预紧力的随机性.

图9 网壳挠度频率直方图Fig.9 Frequency histogram of structural deflection

3.2 螺栓孔径差

3.2.1 孔径差分析

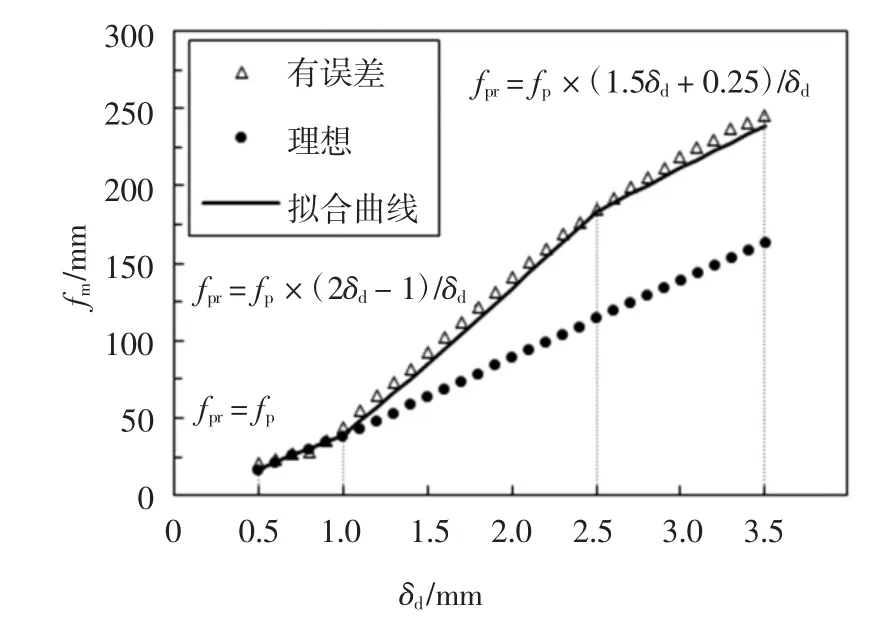

板式节点螺栓滑移距离取决于螺栓孔径差,图7中不同孔径差δd对应的网壳挠度fm幅值明显不同.对δd进行参数分析,得到的fm结果如图10 中理想散点所示,近似随δd线性增大.结合图7,可以认为P为70 kN 时fm达到最大值,这表明最大网壳挠度随孔径差线性增大.

图10 网壳挠度拟合Fig.10 Structural deflection fitting

3.2.2 随机尺寸偏差

考虑实际工程中螺栓尺寸的随机偏差,采用随机多折线模型分析.螺孔直径和位置偏差采用截断限为2 倍标准差的截断正态分布,参照规范[10],ΔD1和ΔD2限值分别取0 和1 mm,ΔC1和ΔC2限值取±1 mm;螺杆制造精度较高,因而忽略螺杆直径偏差.定位螺孔对齐误差ΔC0分别考虑随机分布和最不利对齐位置两种情况.500 次蒙特卡洛模拟的fm频率分布见图11,其波动性很小.对比理想孔径差的四折线模型结果103.2 mm,可以发现定位螺孔对齐误差随机分布对网壳变形有利;而最不利对齐位置则产生了明显的不利影响.实际工程中定位螺孔对齐位置难以控制,因此,应当考虑最不利对齐位置.

图11 网壳挠度频率直方图(随机螺栓尺寸误差)Fig.11 Frequency histogram of structural deflection(random error of bolt geometry)

考虑定位螺孔最不利对齐位置情况,对孔径差δd进行参数分析.对每个δd均计算得到网壳挠度频率分布,将其95%分位数作为最不利网壳挠度值,记为fpr,fpr绘成图10 中有误差散点.可以发现,fpr随δd增大而增大,但并非为线性增长.对比理想孔径差挠度fp,当δd超过1 mm 时,fpr呈现更快的增长趋势.由此可见,孔径差δd越大,螺栓尺寸误差对网壳挠度影响越大.

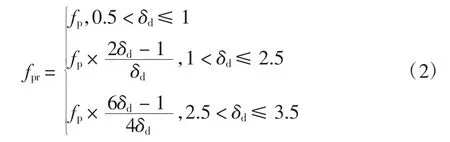

实际工程中若对螺栓尺寸随机误差进行蒙特卡洛模拟分析,需进行大量运算.基于图10 的结果,分析仅螺栓滑移引起的网壳挠度(即减去结构弹性变形挠度),发现可由四折线模型结果fp拟合考虑误差的网壳挠度fpr,拟合结果绘于图10,拟合公式如下:

式中,δd单位为mm.该拟合公式为实际工程提供实用估算依据,即采用刚度四折线模型计算最大网壳挠度,再由公式估算有螺栓尺寸误差的最大网壳挠度,以避免大量运算.

4 大规模数值分析

4.1 参数方案

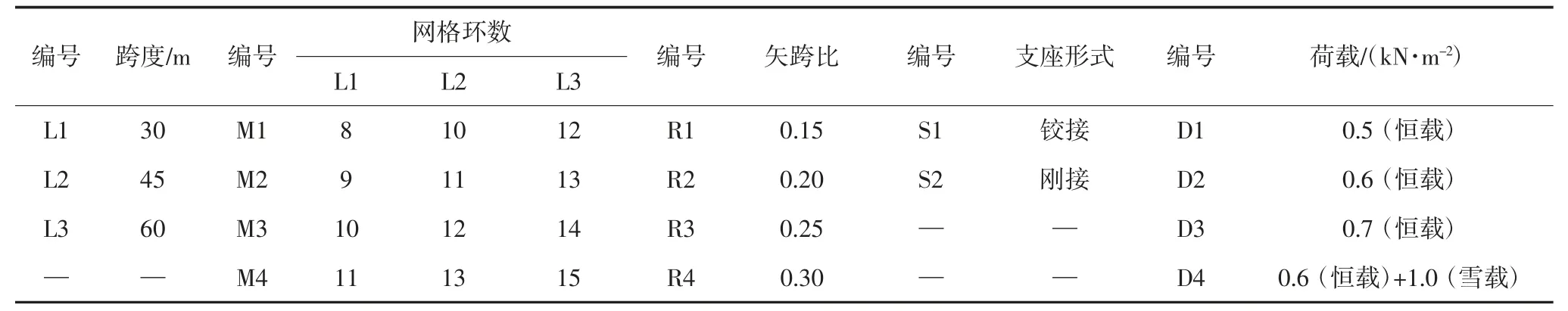

本节根据工程中最常见的设计参数,对结构跨度、矢跨比、网格环数、支座形式等因素进行参数分析.结构设计参数及编号列于表1;杆件截面尺寸和板式节点尺寸参数及编号列于表2;材料性能同第2节模型.荷载组合及编号列于表1.螺栓孔径差取2 mm,分析结果均采用仅螺栓滑移引起的网壳挠度(记为fn).fn随预紧力P 变化的最大值为最大网壳挠度fp.

表1 结构设计参数及荷载组合Tab.1 Structural design parameters and load combination

表2 杆件截面及节点板尺寸参数Tab.2 Geometric parameters of member section and gusset plate

4.2 参数分析

4.2.1 跨度与支座形式

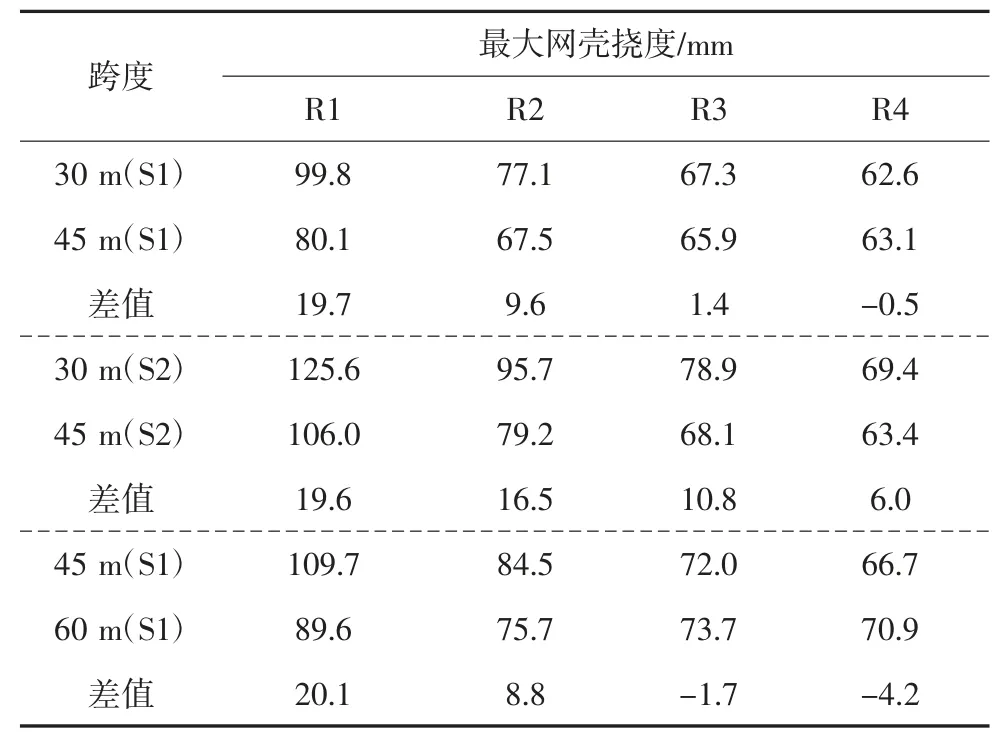

对比分析仅跨度不同的模型结果,发现网壳跨度越大,临界预紧力越大,但最大网壳挠度反而减小.以网格环数为10 环、荷载为D2、杆件截面为J2 的网壳为例,跨度为30 m 和45 m 的结构计算结果列于表3.可以发现,跨度为45 m 的最大网壳挠度均小于跨度30 m,但是随矢跨比增大,其差值减小,这表明跨度对网壳变形的影响随矢跨比增大而减小.网格环数为12 环网壳,跨度为45 m 和60 m 的结构计算结果同样列于表3,可以发现其表现出相同的规律.

对比分析仅支座形式不同的模型结果,发现刚接支座和铰接支座结构的临界预紧力几乎相同,但是刚接支座最大网壳挠度高于铰接支座.以表3 中跨度为45 m 的结果为例,矢跨为0.15 时(编号R1),刚接支座的最大网壳挠度为106.0 mm,而铰接支座为80.1 mm,挠度相差达到24.4%.此外,随矢跨比增大,其差值同样减小,表明支座形式的影响减小.

表3 最大网壳挠度Tab.3 Maximum structural deflection

4.2.2 矢跨比

对比分析仅矢跨比不同的模型结果,发现随矢跨比增大,临界预紧力和最大网壳挠度均减小,典型模型(编号L2-M1-S2-J2-D2)网壳挠度fn随预紧力P 的变化关系见图12.由图可知,不同矢跨比的结构,网壳挠度随预紧力变化规律相同,但随矢跨比增大,临界预紧力和最大网壳挠度均明显减小.

图12 网壳挠度散点图(矢跨比)Fig.12 Scatter of structural deflection(ratios of structural height to span length)

4.2.3 网格环数

对比分析仅网格环数不同的模型结果,发现随网格环数增大,临界预紧力减小,而最大网壳挠度均增大,且近似呈线性增大.典型模型(编号L2-R3-S2-J2-D2)结果见图13.由图可知,不同网格环数的结构网壳挠度随预紧力的变化规律相同,但网格环数对临界预紧力和最大网壳挠度均有明显影响,临界预紧力随网格环数增大而减小,而最大网壳挠度随之增大.

图13 网壳挠度散点图(网格环数)Fig.13 Scatter of structural deflection(numbers of grid rings)

4.2.4 构件尺寸与荷载

对比分析仅杆件截面及节点板尺寸参数不同的模型结果,发现对于不同杆件截面和节点尺寸,最大网壳挠度变化普遍小于15 mm.由此可见,节点和杆件截面尺寸对螺栓滑移引起的网壳变形影响很小.

对比分析仅恒载大小不同的模型结果,发现随恒载大小变化,最大网壳挠度变化均不超过10 mm.由此可见,恒荷载大小对螺栓滑移引起的网壳变形影响很小.而考虑雪荷载作用时,各模型网壳变形与图7 呈相同变化规律,即雪载使得临界预紧力提高,但对最大网壳挠度无明显影响.

4.3 临界预紧力

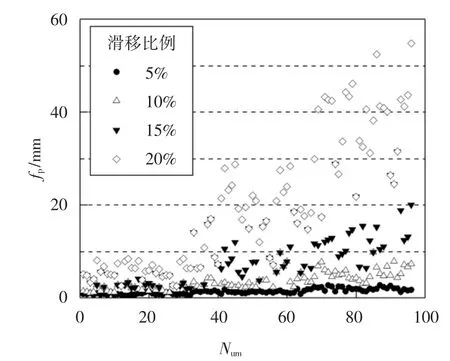

为保证网壳不会因螺栓滑移而发生明显结构变形,临界预紧力是板式节点设计和施工的重要控制参数.实际工程中,使结构全部节点均不发生螺栓滑移作为预紧力设计指标,会过于严格,本文建议采用使一定比例节点不发生螺栓滑移作为预紧力设计指标.

对雪荷载作用下的网壳模型(编号D4,共96 个模型,以Num 表示编号)结果进行分析,发生螺栓滑移的节点比例分别取5%、10%、15%和20%,网壳挠度如图14 所示,可以发现,当10%节点发生螺栓滑移时,网壳挠度均不超过10 mm.因此,临界预紧力可以采用使90%节点不发生螺栓滑移的预紧力,即预紧力产生的摩擦力高于90%杆端轴力.以此值作为预紧力设计值,可以保障结构不发生明显变形.

图14 螺栓滑移比例Fig.14 Proportion of the nodes with slipping bolts

4.4 最大网壳挠度

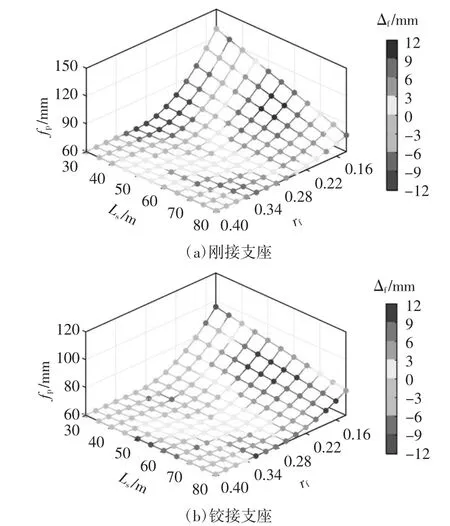

综合分析前文参数结果,板式节点螺栓滑移引起的最大网壳挠度与孔径差、网格环数呈正比,受跨度、矢跨比和支座形式影响较大,与其他参数相关性较小.本节以跨度、矢跨比和支座为分析参数,再建立308 个模型进行分析,以拟合得到最大网壳挠度计算公式.记Ls为跨度,rf为矢跨比,图15 绘出全部模型最大网壳挠度fp及拟合偏差Δf,其拟合公式为

式中:β1和β2均为拟合参数.β1=3.0;Ls=30 m 时,支座刚接β2=135,铰接β2=70,而Ls=80 m 时均有β2=35,其间β2由线性插值得到;对于rf>0.3 均有β2=0.由图15 可以看出,拟合偏差均小于12 mm.因此,对于跨度为30~80 m,矢跨比为0.14~0.4 的板式节点单层球面网壳,可以采用式(3)对最大网壳挠度进行估算.

图15 网壳挠度和估算偏差Fig.15 Structural deflection and estimation error

5 孔隙优化

5.1 拉铆钉孔隙

实际工程中,铝合金网壳板式节点多采用拉铆钉进行连接,铆杆直径与铆钉孔直径一般相差很小,这使得板式节点施工不便.拉铆钉具有稳定的预紧力,保证拉铆钉预紧力高于临界预紧力,则网壳不会因铆钉滑移而发生明显变形,因此,实际工程中可以将铆钉孔直径适当增大.

以工程中常用的M9.66 拉铆钉为例[11],铆钉孔径通常为9.96 mm,孔径差仅为0.3 mm.板式节点单侧采用8 个铆钉连接,则总预紧力可以产生约70 kN最大静摩擦力.当轴力超过70 kN 的杆件比例低于10%时,铆钉滑移则不会引起明显结构变形,因而铆钉孔隙可以适当增大,以便于施工.

5.2 螺栓孔隙

节点受力较大时,连接通常会选用直径较大的不锈钢螺栓.铝合金结构不宜使用高强螺栓连接[12],而普通螺栓预紧力无法得到保障.因此,对于螺栓连接的板式节点网壳,应当考虑螺栓滑移引起的网壳变形,限制螺栓孔径大小.C 级普通螺栓孔径差为1.0~2.0 mm,根据本文公式计算,孔径差取2 mm时,螺栓滑移引起的网壳挠度最大可达跨度的1/300,这样的变形无法保障结构安全正常使用.螺栓孔径差取1.2 mm,挠度最大约为跨度的1/1 000,孔径差取1.6 mm,挠度最大约为跨度的1/500.可见,对于普通螺栓连接的板式节点,可根据工程要求,采用本文挠度估算公式确定螺栓孔径.

6 结论

1)板式节点螺栓滑移会引起的铝合金网壳结构发生明显变形,可通过节点轴向刚度模型来模拟螺栓滑移,计算结构变形.为考虑螺栓尺寸的随机误差,提出了轴向刚度的随机多折线模型.

2)基于数值算例分析得到网壳变形随螺栓预紧力变化规律;保证90%节点不发生螺栓滑移的预紧力可以作为临界预紧力值,实际值高于临界值时,螺栓滑移引起的结构变形可以忽略.

3)最大网壳挠度与螺栓孔径差呈正比.螺栓尺寸误差可能会使得结构变形增大,通过理想模型的网壳挠度计算结果拟合得到有尺寸误差的挠度计算公式,以便于实际应用.

4)最大网壳挠度受网格环数、跨度、矢跨比和支座形式影响较大,基于参数分析结果,提出螺栓滑移引起的最大网壳挠度估算公式,并为工程中常见的拉铆钉和螺栓孔隙优化提出相应建议.