药剂C-1对氧化煤浮选的促进机理研究

2020-10-10解维伟

陈 阳,解维伟,2

(1.中国矿业大学(北京) 化学与环境工程学院,北京 100083;2.矿物加工科学与技术国家重点实验室,北京 102628)

煤炭开采、运输及存贮过程中会发生不同程度的氧化[1-4]。氧化形成的亲水性含氧官能团,极易与水分子形成氢键,使传统捕收剂无法在煤粒表面有效铺展,从而增加浮选难度[5-10]。针对氧化煤的浮选问题,目前主要从煤泥浮选前预处理、新型浮选药剂研发、矿浆电性调节等方面提高氧化煤的表面疏水性和可浮性。

在氧化煤浮选药剂研究方面,Tao D等[11]发现,通过对煤粒表面改性或增强药剂与煤粒间的相互作用,可明显改善氧化煤浮选效果;康文泽等[12]利用表面活性剂的双亲性制备AO型捕收剂,浮选效果优于柴油捕收剂;吴广玲等[13]将不同的油酸基表面活性剂与煤油复配作为氧化煤浮选的捕收剂,提高了氧化煤表面的疏水性;王海棠[14]利用表面活性剂对氧化煤进行预处理,使氧化煤表面的含氧官能团被有效覆盖;崔广文等[15]研究发现脂肪醇可通过氢键吸附于氧化煤表面,使氧化煤的可浮性得以改善。本文根据氧化煤性质,采用酯类表面活性剂和Span80等制备药剂C-1,研究C-1对氧化煤浮选效果的影响,并通过红外光谱及润湿热分析其作用机理。研究结果证明,药剂C-1对氧化煤的捕收性能优于柴油,可显著提高其浮选效果。

1 试验方法

1.1 仪器设备及药剂

1)试验设备:傅里叶红外光谱仪;C80微量热仪;XFDIV-1.0L型实验室用单槽浮选机,叶轮转速在0~30r/min之间,调浆转速在0~2600r/min之间;磁力搅拌器;标准套筛。

2)试验药剂:失水山梨醇单油酸酯(Span80)、酯类表面活性剂、单馏程非极性烃类油(200~230℃)、柴油、仲辛醇。

1.2 煤质分析

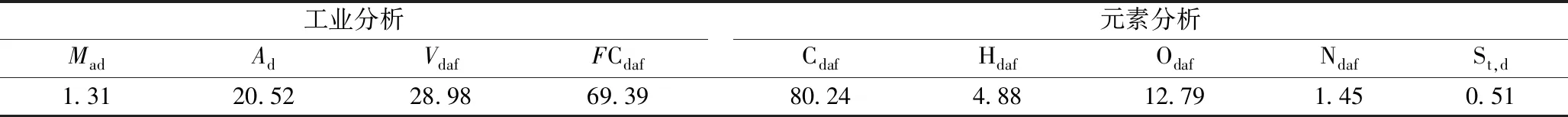

试验煤样为长期堆置的氧化煤,按照《煤样的制备方法》(GB 474—2008)对煤粒进行混匀与缩分,制备用于煤质分析及浮选试验所需的煤样。煤样的工业分析和元素分析结果见表1。

表1 煤样的工业分析与元素分析 %

由工业分析可知,煤样灰分Ad=20.52%,为中灰分煤,在浮选过程中需要降低精煤灰分,干燥无灰基挥发分Vdaf=28.98%,为中等变质程度煤样,该变质程度煤中含氧量应在5%左右。由元素分析可知,煤样中氧含量达到12.79%,远高于中等变质程度煤样的平均含氧量,说明煤样在长期堆放过程中发生了氧化现象。

1.3 煤样粒度组成

根据国标《煤炭筛分试验方法》(GB/T 477—2008)的规定,分别采用0.5、0.25、0.125、0.074和0.045mm的标准套筛于振筛机上对200g氧化煤样进行筛分试验,重复三次,取平均结果。

1.4 浮选试验

1)制备药剂C-1。在氧化煤浮选试验中,Span80、酯类表面活性剂可增加捕收剂在浮选矿浆中的溶解度和分散度,减少浮选药剂用量,并得到较好的浮选效果。将表面活性剂(酯类表面活性剂、Span80)和单馏程非极性烃类油按照不同比例在磁力搅拌器中搅拌15min,搅拌强度为750r/min。使用不同配比的复合药剂进行常规浮选试验,确定药剂C-1的配比。

2)浮选采用XFDIV-1.0L型实验室用单槽浮选机,主轴转速为1900r/min,充气量为0.25m3/(m2·min),浮选入料浓度为100g/L。根据《煤粉(泥)浮选试验》(GB/T 30046—2013),以药剂C-1、柴油与仲辛醇为浮选药剂进行浮选试验,以精煤产率、精煤灰分、精煤可燃体回收率及浮选完善指标作为评定浮选试验效果的指标。

1.5 红外光谱

利用红外光谱可以推测氧化煤表面含氧能团的种类及其所处的化学环境。称取50g煤样并配置成入料浓度为50g/L的矿浆,放于浮选机中预搅拌2min后加入药剂C-1继续搅拌5min后过滤,在30℃下恒温干燥2h,制得测试分析煤样。称取1mg煤样与光谱纯KBr 100mg混合研磨及压片,对煤粒表面的特征官能团进行红外光谱分析。氧化煤原煤也需进行同样的分析,用作对比。

1.6 润湿热测定

称取一定质量的干燥煤样置于C80微量热仪的产品池中,在混合池上加入2mL待测药剂,待微量热仪完全稳定后刺破药剂与煤样间的薄膜,使两者充分混合,测定煤样与药剂作用后的润湿热值。

2 结果与分析

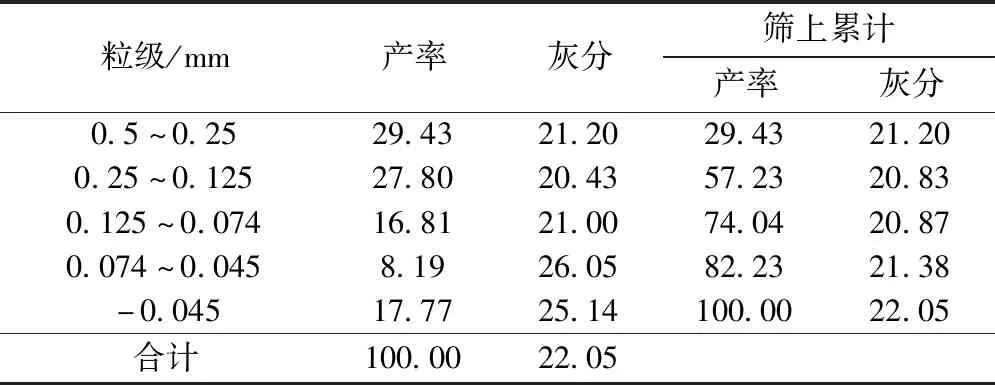

2.1 粒度组成分析

氧化煤粒度组成见表2。由表2可知,该氧化煤泥的灰分为22.05,-0.074mm粒级产率25.96%,灰分25.42%,其中-0.045mm粒级产率为17.77%。

表2 氧化煤粒度组成 %

2.2 氧化煤泥浮选试验

2.2.1 不同药剂配比对氧化煤浮选的影响

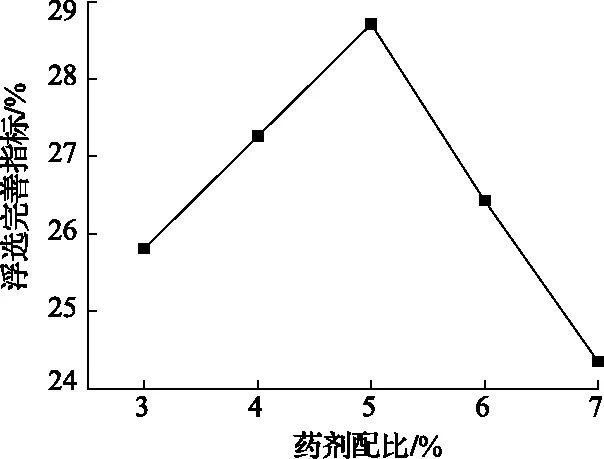

将表面活性剂(酯类表面活性剂、Span80)和单馏程非极性烃类油按照质量比3%、4%、5%、6%、7%混合成捕收剂进行浮选试验,结果如图1所示。

图1 不同药剂配比浮氧化煤浮选的影响

由图1可知,相同药剂用量下,当表面活性剂与单馏程非极性烃类油按照5%比例混合所得的捕收剂对氧化煤的浮选效果最佳,此时浮选完善指标为28.71%,将按照该比例制备药剂C-1进行后续浮选试验与测试分析。

2.2.2 氧化煤浮选对比试验

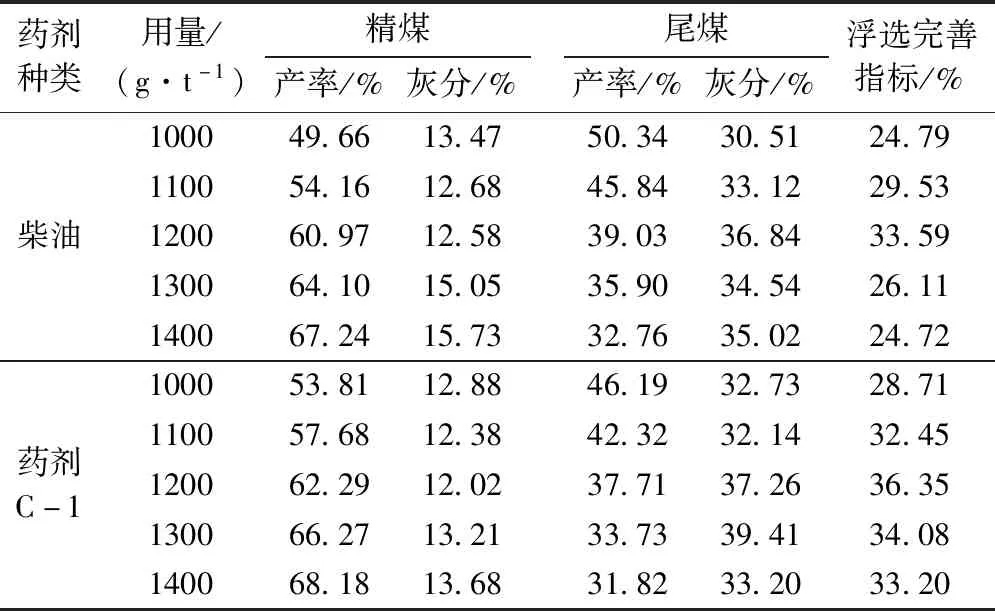

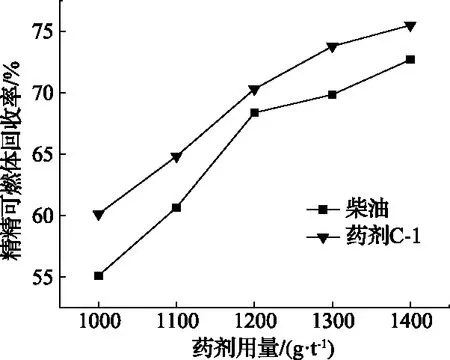

分别以柴油和药剂C-1为捕收剂,仲辛醇为起泡剂进行浮选试验,其中起泡剂用量为100g/t,结果见表3,不同捕收剂作用下精煤可燃体回收率变化,如图2所示。

表3 不同捕收剂作用下的浮选试验结果

图2 不同捕收剂作用下的精煤可燃体回收率

由表3可以看出,随着捕收剂用量的增加,浮选精煤产率均有所增加。柴油用量1400g/t时,精煤产率67.24%,但精煤灰分高达15.73%;柴油用量1200g/t时,精煤灰分最低(12.58%),此时精煤产率为60.97%。由此可见,通过增加柴油用量可提高精煤产率,但会造成浮选选择性下降,精煤灰分明显升高。当药剂C-1为捕收剂时,C-1用量1200g/t时,精煤灰分为12.02%,达到最低,与柴油捕收剂相比,其精煤灰分下降了0.46个百分点,此时浮选完善指标最高为36.35%。随着药剂量的增加,精煤产率逐渐提高,在相同药剂量下,C-1作为捕收剂时,浮选效果更优。

由图2可知,当药剂C-1为捕收剂时的精煤可燃体回收率均高于柴油作用后的回收率,当捕收剂用量为1400g/t时,药剂C-1的可燃体回收率达到66.64%,比柴油提高1.64%,由此可见,C-1为捕收剂的作用性能优于柴油为捕收剂。

2.2.3 药剂C-1最佳浮选条件的确定

药剂使用制度对煤泥浮选的效果有重要影响。将药剂C-1和仲辛醇组合进行药剂量探索试验。固定药剂C-1用量为1200g/t,改变仲辛醇的单位用量进行浮选试验,结果见表4。由表4可知,随着仲辛醇用量的增加,精煤产率均有小幅度提升,精煤灰分呈先下降后上升的趋势。仲辛醇用量150g/t时,精煤产率为64.51%,精煤灰分达到最低值11.96%,浮选完善指标达到最大值37.87%,此时精煤质量最佳。因此当药剂C-1用量为1200g/t,仲辛醇用量为150g/t时,氧化煤的浮选效果最佳。

表4 不同仲辛醇用量下的氧化煤浮选结果

2.3 药剂C-1的作用机理分析

2.3.1 红外光谱分析

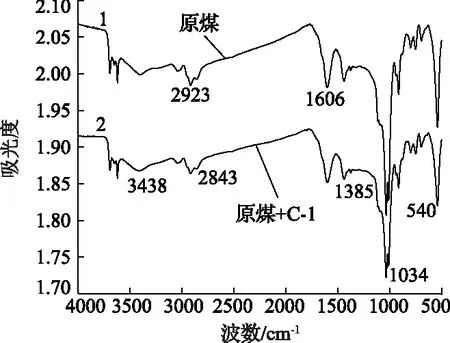

氧化煤表面含有大量的含氧官能团,如羟基、醛基、羧基等,采用Bruker Vertex 70型傅里叶变换红外光谱仪对原煤与药剂C-1作用前后的结构组成进行表征,结果如图3所示。

图3 原煤和药剂C-1作用前后的红外光谱图

与原煤相比,在1034cm-1处的醚键吸收峰峰面积明显变小,峰强变弱,说明药剂C-1可与煤粒表面的烷基醚相互作用,形成化学吸附,使疏水基团朝外,增强煤粒表面的疏水性。在540cm-1处的Si—O振动峰峰面积明显变小,这是因为药剂C-1吸附在煤粒表面,改变了煤泥表面的润湿性进而增强煤粒的可浮性,使煤粒与高岭石等无机矿物得以分离。说明药剂C-1做捕收剂的浮选效果更佳,与氧化煤浮选结果一致。

2.3.2 润湿热分析

润湿热值代表煤样与药剂作用时所释放的热量,值越大,放出的热量越多,反应越容易进行。氧化煤与不同捕收剂作用后的润湿热见表5。由表5可知,相比于柴油,药剂C-1与氧化煤作用的润湿热更大,对煤粒的吸附能力更强,对煤粒的捕收活性更大,与氧化煤浮选结果一致。

表5 氧化煤的润湿热分析

3 结 论

1)将表面活性剂(酯类表面活性剂、Span80)和单馏程非极性烃类油按照质量比为5%混合时,制备所得的药剂C-1对氧化煤的浮选作用效果最佳。

2)利用药剂C-1为捕收剂进行浮选试验,当药剂C-1用量为1200g/t时,浮选效果最佳,此时得到的精煤产率为62.29%,相较于柴油的作用效果,精煤灰分降低0.46%,可燃体回收率提高1.64%,浮选完善指标提高2.76%,可明显改善氧化煤的浮选效果。

3)药剂C-1可与煤粒表面的含氧官能团形成化学吸附,覆盖煤粒表面的部分醚键,疏水基团朝外,提高煤粒疏水性,明显增大氧化煤表面的润湿热,进而提高煤粒的可浮性。