硬煤软底特厚煤层巷道全锚索支护技术研究

2020-10-10崔娜娜

黄 勇,崔娜娜

(山西潞安集团余吾煤业有限责任公司,山西 长治 046100)

潞新二矿于1989年开工建设,开拓方式一对反斜井开拓,设计生产能力为60万t/a,现核定生产能力为148万t/a,采煤方法为走向长壁采煤法,回采工艺为综采放顶煤,以上下山分东西两翼开采,初期开采+818水平以上,后期开采+700水平以上。以上山为界,东翼开采1200m,西翼1500m,倾斜长120~150m,目前开采最大深度为220m。现主采4#煤层,煤层平均厚度为7.2m。该矿原有大巷和准备巷道均采用料石碹支护,回采巷道采用木棚支护或锚杆支护。由于砌碹支护劳动强度大、施工速度慢,影响矿井的正常生产,严重制约矿井的产量[1-6]。目前,该矿在回采巷道采用锚杆(索)支护,但由于缺乏设计依据及施工经验,致使试验巷道锚杆(索)支护参数的选取缺乏科学性、合理性,锚杆(索)支护巷道的施工质量也存在问题[7-11]。因此,很有必要针对潞新二矿的困难巷道条件,开展全面、系统的支护理论、设计方法、支护材料、施工工艺等成套技术研究与试验,实现锚杆(索)支护技术新的突破,从根本上改变巷道支护状况,实现高效、安全支护[12-15]。

1 矿井概况

1.1 巷道概况

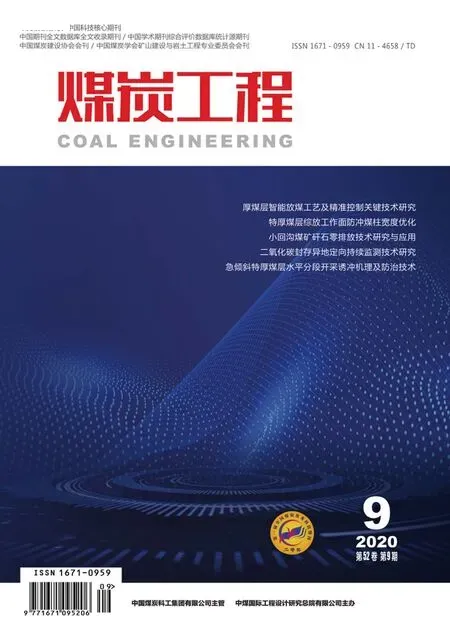

潞新二矿W4203工作面运输巷沿4#煤层顶板掘进,巷道总长1339.4m,主要用于W4203工作面运输。巷道断面呈矩形,掘进宽4.1m,高3.1m。掘进断面积为12.71m2。北面与W4203工作面轨道巷相邻,东面与运输下山相接,西部与F2逆断层相邻,埋深约为336m。工作面布置如图1所示。

图1 巷道平面布置

1.2 煤层顶底板及水文地质情况

潞新二矿W4203工作面主采4#煤层,平均厚度为7.2m,倾角5°~9°,整个工作面煤层在走向及倾向上总体起伏不大,赋存较稳定,煤层存在煤质特硬、煤层特厚、煤层底板特软三个特点。4#煤上部及下部以半亮型煤为主,节理裂隙较发育,脆性强,中部以半暗型煤为主,富含丝炭质,韧性较强;煤层伪顶为0.14m的炭质泥岩、页岩,灰黑色炭质泥岩,随采随落局部区域缺失;直接顶为8.52m的细砂岩,局部中夹薄粗砂岩及煤线,钙质胶结;老顶为2.56m砂砾岩,砾岩、钙质胶结,局部中加薄层细砂岩;煤层直接底为4.95m的砂岩,粉砂岩,中细砂岩,局部区域为薄层砾岩;老底为3.34m的5#煤层,暗煤夹少量镜煤条带,硬度大,底板以泥岩、中细砂岩为主。煤岩综合柱状图如图2所示。

图2 煤岩综合柱状图

W4203工作面内煤层总体为宽缓的单斜构造,由东向西曾逐渐下坡趋势,工作面内无大中型构造。但在开切眼区域,工作面运输巷会进入F2逆断层下盘的影响范围内,届时煤层会较破碎,应根据井下具体情况对支护设计进行调整,必要时采取加固措施。

W4203工作面运输巷在掘进时水文地质情况简单,在掘进过程中,主要受4#煤层本身赋存的少量裂隙水及上覆老顶砂砾岩弱含水层的孔隙裂隙水影响,在掘进过程中有滞后涌水的现象,巷道顶帮会出现少量潮湿渗水,涌水量微弱,对掘进生产没影响。在巷道掘进过程中,必须坚持“有疑必探 ,先探后掘”的原则,在巷道积水区应加强排水,杜绝积水。

1.3 巷道原支护方式

潞新二矿W4203工作面运输巷原支护设计参数:巷道顶板打设6根∅20mm×2400mm的螺纹钢锚杆,间距为750mm,排距为800mm,配合钢筋托梁支护,锚固剂各为一支K2335和Z2360;锚索直径为15.24mm,长度7300mm,锚索间排距为2000mm×1600mm,锚固剂为一支K2335和两支Z2360。巷帮每侧打设4根∅20mm×2200mm的圆钢锚杆,间距为800mm,排距为800mm,采用钢筋托梁护帮,锚固剂为一支Z2360。W4203工作面运输巷临近断层,应力出现异常,围岩松软破碎,矿压显现强烈,掘进过程中出现炸顶现象,在已掘的普通锚杆支护段顶板下沉量大,大部分地段进行了架设工钢棚、打设单体柱等补强支护,但仍不能控制强烈的变形。从巷道的支护情况来看,目前采用的锚杆支护技术已经不能满足潞新二矿巷道支护要求,巷道支护效果受到严重影响,顶板安全受到严重威胁。

2 煤岩体地质力学参数测定

煤岩体地质力学参数测定是进行巷道支护设计及施工的基础工作,测定内容主要包括:应力参数、结构参数与强度参数。潞新二矿现场地应力测试共布置了4个测站,各测站位置布置如图3所示。其中,第一测站位于E4203工作面轨道巷,距轨道巷约910m;第二测站位于W4203工作面轨道巷车场处;第三测站位于轨道下山4横川往下100m处;第四测站位于轨道下山尽头。

图3 地质力学测试测站布置

2.1 地应力测试结果

潞新二矿第一测站应力场形式为σHV型,即σH>σV>σh;第二测站、第三测站和第四测站应力场形式为σVH,即σV>σH>σh。在四个测站中,σH最大为7.38MPa,最小为5.47MPa;四个测站侧压系数σH/σV分别为1.19、0.97、0.79和0.67。在测试过程中,第三测站附近存在一断层,由于受断层裂隙和破碎带的影响,应力水平得到一定释放,其最大水平应力比第一测站和第二测站有一定量减小。四个测站最大水平主应力方向分别为N31.1°W、N64.6°W、N70.4°E和N21.4°E。

潞新二矿除第一测站外,其余各测站垂直应力大于水平应力,侧压比最小为0.67,最大为1.66;最大主应力都小于20MPa,矿井地应力场整体上属于中低应力场;水平应力基本上随着埋深增加而增大;最大水平主应力方向第一、第二测站为北偏西方向,第三、第四测站为北偏东方向。

2.2 煤岩体强度测试分析

2.2.1 顶板强度测试结果

潞新二矿共完成了四个测站的测量,根据测试统计,巷道顶板10m范围内煤岩体的测试结果如下:巷道上部10m范围内煤岩体主要为煤层、泥岩、砂质泥岩、砂岩和砂砾岩。从打钻取芯来看,泥岩大多呈灰黑色和灰色,薄层状,质较纯,平坦状断口,具水平纹理;炭质泥岩呈灰黑色,泥质结构,含炭质;砂质泥岩呈灰色,泥质结构,层状构造,含粉砂质;砂岩呈灰色和灰白色,较坚硬,成分以石英为主,并含少量长石云母,泥质填隙。

通过对潞新二矿顶板强度的测试,得出四个测站顶煤的平均抗压强度为12.1MPa,泥岩的平均抗压强度为13.15MPa,砂质泥岩的平均抗压强度为16.7MPa,粗粒砂岩的平均抗压强度为44.7MPa,细砂岩的平均抗压强度在62.3MPa,粉砂岩的平均抗压强度在39.5MPa,砂砾岩的平均抗压强度在44.75MPa。综上,潞新二矿不同岩层抗压强度差别较大,巷道顶板岩层整体抗压强度不大。

2.2.2 巷道煤帮强度测试结果

对不同测站的巷道侧帮进行了煤体强度测试,测试深度为10m。煤体强度测试结果如下:第一测站煤帮完整性相对较好,裂隙和破碎带较少,煤体强度相对较大;第二测站巷道煤帮2m范围内煤体较为破碎,2m范围之外煤体完整性良好,裂隙和破碎带相对较少,煤体强度也相对较大;第三测站7m范围内煤体裂隙分布较多,破碎带普遍存在,由于受到裂隙和破碎带的影响,第三测站巷帮煤体强度相对较低;第四测站巷帮煤体完整性较好,裂隙和破碎带较少,煤体强度较大。从四个测站总体来看,煤体强度在煤帮处较小,随帮孔深度增加,强度有一定量增加,这是由于煤帮深处受掘进或采动影响较小,煤体相对比较完整。

2.3 煤岩体结构观察分析

潞新二矿采用KDVJ-400型矿用电子窥视仪在井下巷道中进行了钻孔结构观察。

1)第一测站钻孔窥视结果:顶板煤岩体在巷道顶板0.3m、3.8m及7.3m处存在环向裂隙且相对发育,在6.7m处存在一纵向裂隙,在顶板其他结构范围内煤层及岩层走向和倾向节理裂隙不发育,煤岩体结构比较紧凑,节理裂隙分布不明显。

2)第二测站钻孔窥视结果:巷道顶煤破碎较为严重,在0.5m和1m处存在明显的破碎带,在顶板1.4m和4.1m处存在明显的环向裂隙,在顶板6.2m处存在一明显裂隙,巷道围岩稳定性相对较差。

3)第三测站钻孔窥视结果:巷道顶板煤体在0.5m处存在一环向裂隙,在3m和4.9m位置处煤岩体严重破碎,在3.4m处的岩层交界面存在破碎带,在一定程度上弱化了顶板岩层的强度,在顶板6.4m处有纵向裂隙存在,巷道围岩稳定性相对较差。

4)第四测站钻孔窥视结果:巷道顶煤破碎较为严重,在1.1m顶煤和泥岩的交界面上存在环向裂隙,在顶板4.8m和5.2m处存在明显的环向裂隙,在顶板6m处存在少量的纵向裂隙,巷道围岩稳定性一般。

综上,潞新二矿各测站中留顶煤巷道顶煤较为破碎,顶煤以上岩体不同程度的存在环向、纵向裂隙和破碎带,节理较为发育,顶板稳定性相对较差。

3 巷道全锚索支护优化设计

3.1 支护方案

W4203工作面运输巷采用全锚索支护系统,巷道支护布置如图4所示。具体支护形式和参数为:

图4 巷道支护方式(mm)

2)帮支护。锚索:锚索长度为3300mm,锚索以及托盘规格同顶板锚索要求。锚索布置:锚索排距1400mm,每排6根锚索,每帮3根,锚索间距1200mm。全部垂直煤层打设。网片规格:采用钢筋网护帮,网孔规格80mm×80mm,帮网片为2900mm×1500mm。

3.2 施工工艺过程

4 经济效益分析

W4203工作面运输巷采用高预应力强力支护系统,显著提高了支护系统的强度与刚度,在保证巷道安全前提下,减少了支护密度,不但提高了掘进速度,同时也产生了巨大的经济效益。

4.1 支护材料费

采用高预应力强力锚索支护技术,虽然高预紧力强力支护系统锚索单价比普通锚杆、锚索高,但由于采用强力锚索支护系统,使原来锚杆、锚索支护密度大大降低,对于每米巷道掘进成本和锚杆、锚索安装费用则大大降低。

根据矿方提供的材料单价,原普通锚杆支护每米支护材料费用见表1。采取全断面强力锚索支护后,W4203工作面运输巷每米支护材料费用见表2。从表1和表2中可以看出,原设计支护形式每米巷道支护材料费用为2266.1元/m,而采用全断面强力锚索支护形式每米巷道支护材料费用为2601.3元/m,与原设计支护形式相比,每米支护材料费用增加335.2元/m。但由于每米支护材料用量大大减小,因此对于辅助运输等成本相应地减小。

表1 普通锚杆支护材料清单

表2 全断面强力锚索支护材料清单

4.2 巷道维护费

通过W4203工作面运输巷前800m的实践,采用普通高强度锚杆原支护系统不能完全控制住巷道的强烈变形,在大部分地段,巷道变形非常大,不能满足安全生产要求,巷道不得不进行维修。即使不考虑补打锚杆、锚索和注浆加固,仅仅考虑架设工钢棚、打设单体液压支柱的费用,包括不能回收的工钢和单体柱折损以及工人的劳动工费。维修加固巷道至少占巷道全长的70%,如将巷道维修费用摊到整个巷道中,则巷道需增加维修费用497元/m。

采用全锚索强力支护技术后,使巷道支护状况较以往采用普通高强锚杆支护系统时得到了明显改善,巷道基本无需维修,大大降低了巷道维护费用,由此而带来了可观的经济效益。尤其在支护难度较大、变形量非常严重的巷道,经济效益尤为突出。

通过以上费用统计,考虑新掘巷道支护材料费和巷道维修材料费用,全锚索强力支护技术与采用普通高强锚杆支护系统相比,每米巷道节省材料费161.8元。

5 结 论

1)针对我国目前矿山锚索直径小、承载能力差、延伸率低的现状,结合潞新二矿复杂困难巷道支护的要求,提出使用新开发的大吨位、大延伸率强力锚索,1×19股∅22mm高延伸率锚索,破断强度超过了600kN,延伸率达到了7%;选取与大吨位、高延伸率锚索相配套的强力锚索锁具、高强度锚索托盘,选取了高性能锚索张拉设备,使锚索的预紧力可达到300kN。通过采用高强度大延伸率全锚索支护系统,成功解决了潞新二矿巷道支护技术难题,保证了巷道安全,并取得了显著的技术经济效益。

2)高预应力强力锚索支护提高支护强度和刚度,有效控制围岩的变形,显著提高了巷道支护的可靠性,从而大大降低了发生冒顶事故的可能性,也大大减小了掘进工作面炸顶、炸帮等矿压显现现象,改善工人作业环境的安全性。该支护技术具有广泛的应用前景,不仅适应于潞新二矿,而且可在类似条件的新疆矿区推广应用,由此可产生更大的经济效益和社会效益。