基于降低球团烟气二氧化硫浓度的球团提产措施分析

2020-10-10周明顺赵东明孟超惠李志斌刘沛江徐礼兵

周明顺,赵东明,孟超惠,李志斌,刘沛江,徐礼兵

(1.鞍钢集团钢铁研究院,辽宁 鞍山114009;2.鞍钢股份有限公司炼铁总厂,辽宁鞍山114021;3.鞍钢股份有限公司制造管理部,辽宁 鞍山114021)

鞍钢股份有限公司炼铁总厂(以下简称“本部”)带式机酸性球团工艺在未上烟气脱硫工艺装备之前,球团烟气SO2排放浓度经常在170~210 mg/m3范围,徘徊在排放限值200 mg/m3红线左右。受烟气排放限制影响,球团限产运行,产量从过去常态时的日产6 200~6 300 t降至平均日产5 610 t,台时从平均260 t/h降至平均234 t/h,带式机球团工艺处于低产、不正常运行状态,严重影响高炉酸性料平衡,导致本部高炉酸性料缺口,直接影响炼铁生产正常运行。为了降低带式机球团工艺SO2排放并实现SO2排放浓度可预测、控制,实现球团按正常设计产能生产时,烟气SO2排放浓度持续稳定小于200 mg/m3[1-5],开展了带式机球团全流程硫分布解析及球团保产措施实验室研究工作。在满足烟气SO2排放要求前提下,提出降低、控制烟气SO2浓度的三项措施及相关量化指标要求,为带式机球团恢复常态产量提供了技术支撑。

1 带式机球团工艺硫平衡计算与权重分析

1.1 带式机球团工艺硫平衡计算

根据物料平衡原则,假设球团焙烧炉各段炉窑室没有硫损失,∑硫输入=∑硫输出,即∑(球团各种铁料与粘结剂的单体硫带入量+焦炉煤气单体硫带入量)=∑(烟气中单体硫带出量+固定在球团矿中的单体硫量)。其中,烟气中单体硫带出量要折算成烟气中SO2带出量,按硫与氧的化学反应分子量关系,SO2带出量=2×(原料与焦炉煤气单体硫带入量-固定在球团矿中的单体硫量)。

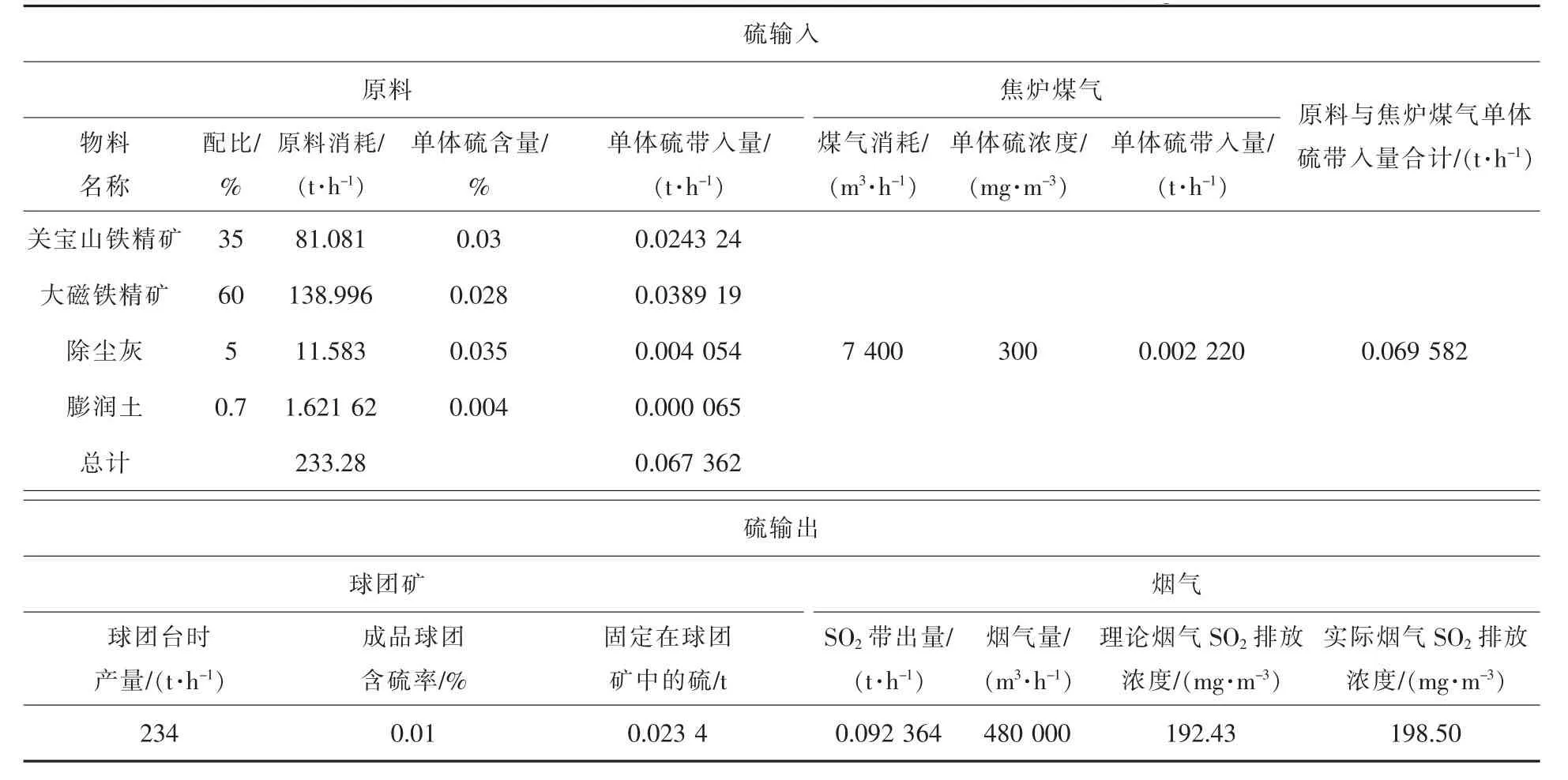

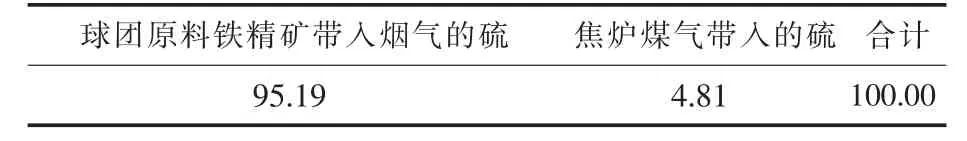

球团当前铁料配比条件下(大磁铁精矿:关宝山铁精矿=60:35),混合料硫含量为0.029 0%,球团全流程硫平衡计算过程如表1所示。球团各种铁料、粘结剂的单体硫带入量与焦炉煤气单体硫带入量等各因素对球团烟气SO2浓度影响权重见表2。

表1 球团全流程硫平衡计算过程表Table 1 Calculation Process Sheet for Sulfur Balance in Whole Pelletizing Process

表2 球团铁料与焦炉煤气带入硫对烟气SO2浓度影响权重Table 2 Influence Weight of Sulfur Brought by Pellet Iron Materials and Coke Oven Gas on SO2Concentration in Flue Gas %

由表1、表2可见,当焦炉煤气单体硫浓度为300 mg/m3时,在给定当前铁料配比条件下,球团各种原料、粘结剂的单体硫带入量占球团烟气SO2量的权重为95.19%,焦炉煤气单体硫带入量占球团烟气量SO2量的权重为4.81%,烟气中SO2的理论计算值为192.43 mg/m3,实际检测值为198.50 mg/m3。

球团烟气量SO2主要来自球团铁精矿中的硫,铁精矿对球团烟气浓度影响最大,其机理是:铁精矿中的磁黄铁矿在球团焙烧过程中发生氧化反应,生成SO2气体。系列反应式如下:

1.2 对球团烟气SO2浓度的影响权重分析

不同焦炉煤气单体硫浓度下,球团原料铁精矿与焦炉煤气含硫占烟气SO2浓度的权重见表3。由表3可见,球团原料铁精矿占球团烟气硫负荷的权重(质量分数)最大,占带入烟气硫总量的85%~95%左右,焙烧球团用焦炉煤气占硫负荷的权重次之,占带入烟气硫总量的5%~15%左右,球团粘结剂带入的硫为痕迹量,可忽略不计,无其它介质带入。

表3 不同焦炉煤气单体硫浓度下,球团原料铁精矿与焦炉煤气含硫占烟气SO2浓度的权重Table 3 Weightof Sulfur in Iron Concentrate of PelletRaw Material and Coke Oven Gas to SO2Concentration in Flue Gas under DifferentMonomer Sulfur Concentrations of Coke Oven Gas

虽然焦炉煤气占硫负荷的权重远低于球团原料铁精矿,资料显示:焦炉煤气脱硫后,其H2S易脱到小于20 mg/m3,但洗涤脱硫后的有机硫含量一般在250~400 mg/m3范围,有时脱硫不充分时,有机硫含量达到1 000 mg/m3甚至更高。有机硫中主要成分是CS2,其次是COS,导致球团烟气SO2超标的原因主要是焦炉煤气中的有机硫含量超标,有机硫在燃烧过程中与氧反应,主要产物是SO2气体。带式机球团用焦炉煤气总的硫浓度是H2S浓度与有机硫浓度之和。因此,在焦炉煤气洗涤非正常情况下,应加强对焦炉煤气总硫浓度检测与管控,而非只监控H2S浓度。关于焦炉煤气总硫浓度上限要求,将通过理论计算将给出具体量化指标。

由表3可见,在焦炉煤气洗涤正常情况下,应加强对焦炉煤气有机硫浓度的检测管控,这是因为当焦炉煤气清洗不完善时,随着焦炉煤气硫浓度提高,球团烟气SO2浓度随之提高。由理论计算可知:假设焦炉煤气总硫浓度分别为300、500、700、900、1 000 mg/m3,则其对应烟气SO2浓度分别为192.43、198.59、204.76、210.93、217.09 mg/m3,相应地,焦炉煤气对烟气硫浓度的权重由4.81%提高到15.6%(见表3),因此,在当前铁料配比下,焦炉煤气总硫浓度只有控制在300 mg/m3以内,才有可能把带式机球团煤气硫浓度控制在192 mg/m3左右。计算还表明,在球团铁精矿混合料总硫质量分数介于0.029%与0.030%之间时,烟气SO2浓度介于192.43~204.25 mg/m3,烟气SO2浓度已在200 mg/m3限制红线左右,此时焦炉煤气SO2浓度的进一步升高是超越红线的直接原因。

鉴于上述铁精矿带入的硫占球团烟气硫负荷的权重最大为85%~95%,焦炉煤气带入的硫所占权重次之为5%~15%的结论,提出以下三项基于降低烟气硫负荷的球团提产措施。

2 基于降低烟气硫负荷的球团提产措施

2.1 控制焦炉煤气总硫浓度

采集36组球团生产相关工艺参数(配料、焙烧及烟气排放)样本作为计算依据,基于硫平衡原则,对烟气平均SO2浓度进行理论计算并与实际平均检测值比较,具体见表4,理论计算平均值为169.79 mg/m3,实际检测平均值为173.70 mg/m3,实际烟气平均SO2浓度平均值比理论平均值高出3.91 mg/m3。

表4 36组烟气SO2浓度实测平均值与理论计算平均值比较Table 4 Comparison between Measured Average Values and Theoretical Calculation Average Values of SO2 Concentration in Flue Gas by 36 Groups

另外,以一组球团生产相关工艺参数(配料、焙烧及烟气排放)样本作为计算依据,对烟气平均SO2浓度进行理论计算并与实际平均检测值比较,具体见表5,理论计算平均值为130.45 mg/m3,实际检测平均值为180.50 mg/m3,实际烟气平均SO2浓度平均值比理论平均值高出50.05 mg/m3。

表5 1组烟气SO2浓度实测平均值与理论计算平均值比较Table 5 Comparison between Measured Average Values and Theoretical Calculation Average Values of SO2 Concentration in Flue Gas by One Group

通过对烟气SO2浓度理论反推计算和对实际生产数据分析表明,在配加低硫铁精矿保证球团混合料硫含量小于0.029 0%的条件下,带式机球团焙烧用焦炉煤气总硫浓度应努力控制在300 mg/m3以内,才可实现球团烟气SO2浓度在200 mg/m3以内,焦炉煤气总硫浓度控制在300 mg/m3以内不可小觑。

2.2 配加低硫含量的铁精矿

表6为鞍钢自产精矿与外购铁精矿的含硫量情况,卡拉拉铁精矿商检硫含量典型值为0.026%,属于低硫含量铁精矿,可作为本部带式机球团大宗铁料使用。巴西精矿硫含量更低,视价格酌情使用。

表6 鞍钢自产精矿与外购铁精矿的含硫量Table 6 Content of Sulfur in Home-produced Concentrate by Ansteel and Purchased Iron Concentrate %

满足球团七个圆盘造球满负荷生产,台时产量恢复260 t/h,日产6 240 t的条件下,若能保证焦炉煤气总硫浓度稳定在300 mg/m3左右,在资源和运输允许的情况下,通过合理配加低硫含量铁精矿,控制球团混合料硫含量(质量百分数)小于0.020%,可明显降低烟气中SO2排放浓度,理论计算SO2排放浓度为131.05 mg/m3,远低于200 mg/m3限制值,同时还增强了对烟气SO2排放浓度波动的承受力。

另外,特别需要注意的是:当缺少低硫含量的铁精矿,球团铁精矿混合料总硫质量分数在0.029 7%左右,焦炉煤气总硫浓度在300 mg/m3时,需要限产运行。经计算,当球团铁精矿混合料总硫质量分数为0.029 7%,台时产量需降至230 t/h,烟气SO2浓度刚好在200 mg/m3红线上。

带式机球团使用低硫含量铁精矿的几个推荐配矿方案见表7。特别地,当球团配料100%使用卡拉拉铁精矿时,球团混合料含硫质量分数小于0.026%,焦炉煤气总硫浓度为300 mg/m3时,此时球团烟气SO2浓度为176.30 mg/m3,SO2排放浓度远低于200 mg/m3红线;若焦炉煤气总硫浓度不理想,高达500 mg/m3,此时球团烟气SO2浓度为181.48 mg/m3,也满足煤气硫浓度小于200 mg/m3要求,表明使用100%卡拉拉铁精矿时,球团承受焦炉煤气硫浓度提高的冲击能力较强。

表7 带式机球团使用低硫含量铁精矿的配矿方案Table 7 Ore Blending Scheme of Iron Concentrate with Low Sulfur Content by Belt-type Pelletizing Equipment

在满足球团七个圆盘造球满负荷生产,台时产量恢复260 t/h,日产6 240 t的条件下,通过对烟气SO2浓度反推理论计算和对实际生产数据分析对比表明,球团配加较低硫含量的铁精矿,且保证球团混合料总硫质量分数小于0.028 6%物料前提下,要求焦炉煤气总硫(H2S+有机硫)浓度应控制在300 mg/m3,此时烟气SO2浓度刚好小于200 mg/m3红线值。

带式机球团使用低硫含量铁精矿的配矿方案4,即40%大磁铁精矿+40%关宝山铁精矿+20%巴西精硫矿时,球团烟气SO2浓度为168.40 mg/m3,对烟气SO2排放浓度波动具有一定承受力。

2.3 配加CaO熔剂

在实验室进行配加CaO熔剂的造球与焙烧实验,考察CaO介质(或碱度)对球团脱硫率的影响。配加CaO熔剂可以把部分硫“固定”在球团中,原理为CaO+SO2=CaSO3,在高温有氧存在的情况下CaSO3+1/2O2=CaSO4,球团中的部分硫被固定在CaSO4中,从而减少硫排到烟气中的量。普通酸性球团矿与不同碱度球团矿硫含量及脱硫率、固硫率比较见表8。

表8 普通酸性球团矿与不同碱度球团矿硫含量及脱硫率、固硫率比较Table 8 Comparison of Sulfur Content,Desulfurization Rate and Sulfur Fixation Rate between Ordinary Acid Pellets and Pellets with Different Alkalinity

研究发现,模拟当前球团铁料配比条件下(50%B+20%E+30%C)进行酸性球团与配加CaO熔剂球团实验室实验,成品球团矿从酸性的自然碱度0.05提高到二元碱度0.96时,球团矿含硫量从0.008%提高到0.013%,球团焙烧时的脱硫率从80.00%降至67.50%,脱硫率降低了12.50个百分点,相应地,固硫率从普通酸性球团的20.00%提高到32.50%,固硫率提高了12.50个百分点。由表8可见,设计碱度为0.95,实际碱度为0.96的焙烧球团,在试验的碱度范围其固硫率最大。

在当前球团铁料配比条件下,实验室结果表明,成品球团矿从当前的自然碱度0.05提高到二元碱度0.96时,CaO熔剂可以固化20.00%~32.50%的硫元素,烟气SO2浓度可减少29.25 mg/m3左右,排放到烟气中的硫总量相比酸性球下降,减排率达15.20%。

高炉使用碱度0.96的球团矿方案:以某高炉为例,按炉渣二元碱度(CaO/SiO2)1.16设计,可计算获得0.96碱度球团所对应的炉料结构、入炉品位,结果见表9。

表9 使用碱度0.96球团所对应的高炉炉料结构Table 9 Blast Furnace Burden Compositions Corresponding to Pellets with Alkalinity of 0.96

3 结论

(1)在铁精矿不同硫含量及焦炉煤气不同含硫量情况下,铁精矿带入的硫占球团烟气硫负荷的权重最大,为85%~95%,焦炉煤气带入的硫所占权重次之,为5%~15%,球团粘结剂带入的硫为痕迹量,可忽略不计,无其它介质带入。

(2)焦炉煤气总硫浓度控制在300 mg/m3以内,球团配加较低硫含量的铁精矿,且保证球团混合料总的硫含量小于0.027%前提下,烟气SO2浓度刚好在200 mg/m3红线值以内。

(3)焦炉煤气总硫浓度控制在300 mg/m3以内,配加较低硫含量的铁精矿,控制球团混合料硫含量小于0.020%,满足球团七个圆盘造球满负荷生产,在资源和运输允许的情况下,通过合理配加低硫含量铁精矿,可明显降低烟气中SO2排放浓度,理论计算的SO2排放浓度为131.05 mg/m3,远低于200 mg/m3限制值,同时还增强了对烟气SO2排放浓度波动的承受力。

(4)成品球团矿从当前的自然碱度0.05提高到二元碱度0.96时,CaO熔剂可以固化20.00%~32.50%的硫元素,烟气SO2浓度可减少29.25 mg/m3左右,排放到烟气中的硫总量相比酸性球下降,减排率达15.20%。

(5)高炉使用碱度0.96的球团矿方案:59.44%东烧烧结矿+10.25%弓一酸性球团+30.31%碱性球团(R=0.96)。