轧钢加热炉无焰富氧燃烧技术应用研究

2020-10-10高军马光宇孙静郝博赵俣

高军,马光宇,孙静,郝博,赵俣

(鞍钢集团钢铁研究院,辽宁 鞍山114009)

富氧燃烧技术是以氧气体积分数大于20.93%的气体作为助燃剂的燃烧技术,其高效、节能、环保。随着助燃气体中氧气体积分数的增加,燃烧速度加快,有利于提高燃烬度和燃烧效率[1]。但是,在不采取任何措施的情况下,氮氧化物生成量会随着氧气体积分数的增加而增加[2-6]。无焰富氧燃烧技术是指燃烧伴随着烟气的释放而不产生火焰的富氧燃烧。研究发现,无焰富氧燃烧后几乎不产生热力型NOX,这一结果得到了瑞典斯德哥尔摩皇家技术研究院的实测确认[7]。

加热炉是钢铁企业主要的能耗设备。随着市场竞争的日益激烈和环保要求越来越高,在保证产品加热质量的同时,如何降低燃料消耗和减少环境污染已经引起人们普遍重视[8]。近年来,在能源和环境的双重压力下,无焰富氧燃烧技术在国外的轧钢加热炉上应用越来越多,国内有少数钢厂应用。马钢1580热轧加热炉应用无焰富氧燃烧技术后,钢坯加热温度的均匀性明显改善,燃耗下降15%以上,产能提高15%以上[9]。随着无焰富氧燃烧技术的成熟,该技术将会越来越多的应用在国内的加热炉上。

1 无焰富氧燃烧技术的优点

1.1 无焰富氧燃烧技术与常规富氧燃烧技术的工艺对比

图l为无焰富氧燃烧技术与常规富氧燃烧技术示意图。

由图1(a)看出,常规富氧燃烧技术是空气与氧气预先混合后供入烧嘴。该技术燃烧火焰短,燃烧区域更加集中,会导致炉膛温度分布的均匀性变差,氮氧化物生成量增加等问题。由图1(b)可以看出,无焰富氧燃烧技术是氧气通过—个贯穿炉墙的氧枪直接喷射到火焰上,氧枪使氧气射流能够卷吸更多的炉内烟气,实现整个炉膛内的弥散无焰燃烧,避免局部高温。无焰富氧燃烧技术的氧浓度可以在21%~65%范围内灵活调整。

1.2 无焰富氧燃烧技术与常规富氧燃烧技术数模对比

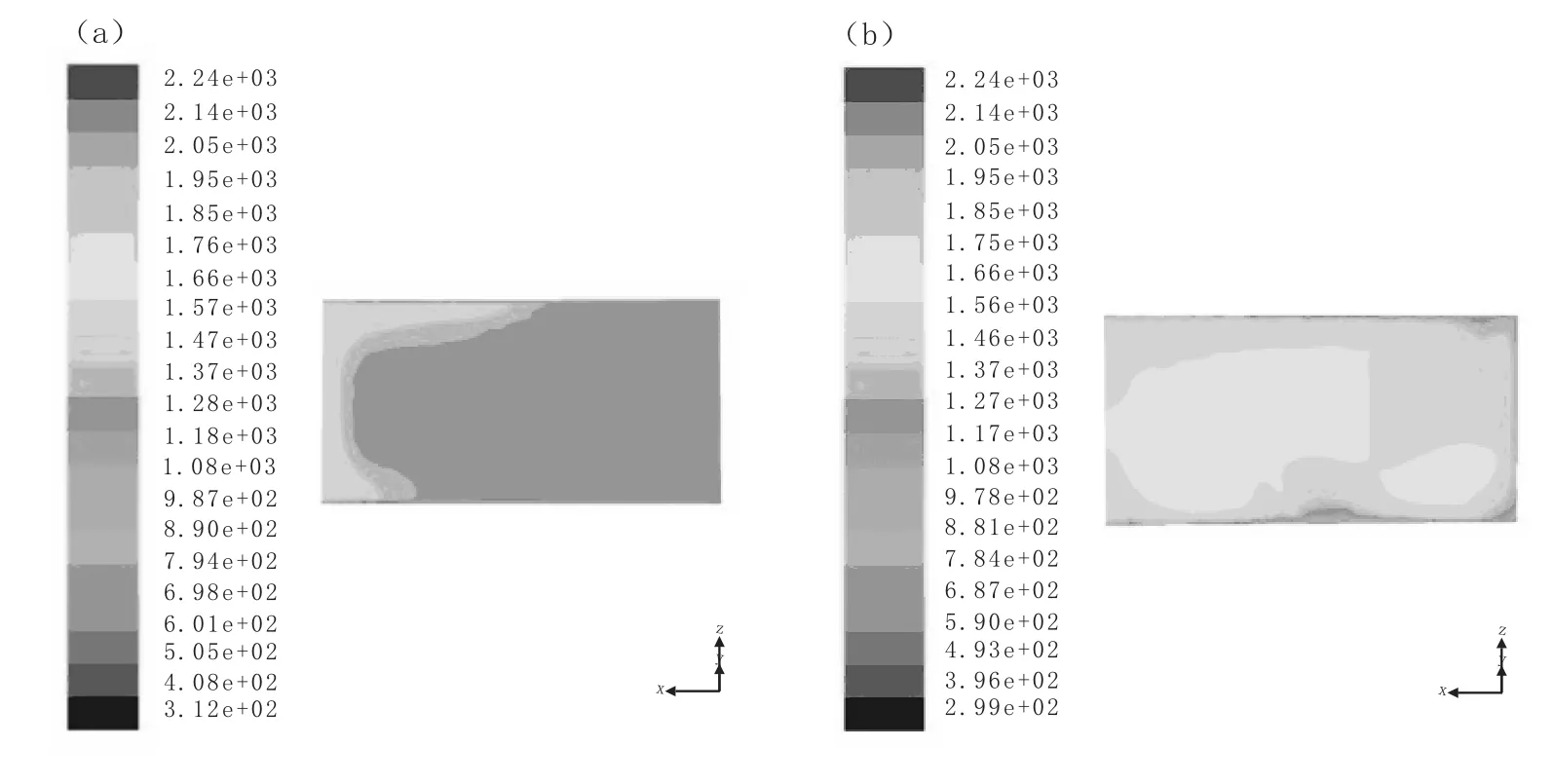

为了对无焰富氧燃烧技术与常规富氧燃烧技术进行数模对比,建立燃烧器模型,划分内、外部网格,并定义流体进、出口及流向等边界条件,利用fluent 3D求解器进行求解和后处理,对加热炉一加热段炉宽的一半进行仿真分析,得到炉内温度场和速度场分布图。

1.2.1 温度场分布

图2为无焰富氧燃烧技术与常规富氧燃烧技术炉膛平均温度场分布的对比。从图2(a)看出,常规富氧燃烧技术形成火焰集中高温区,经计算炉膛平均温度为964℃。由图2(b)看出,无焰富氧燃烧技术加氧枪后,整个空间区域温度更均匀,经计算炉膛平均温度为1 256℃。

图2 无焰富氧燃烧技术与常规富氧燃烧技术炉膛平均温度场分布的对比Fig.2 Contrast Chart for Distributions of Average Temperature Fields in Furnace Hearth by Using Two Combustion Technologies

式中,E为系统所做的最大功,即可用能,kJ;T0为环境温度,K;T为烟气温度,K;δQ为燃料发热量变化值,kJ。

由于无焰富氧燃烧技术增加了氧枪,会使炉膛整体温度提高,由式(1)可知,燃烧产生的热量大,因此,无焰富氧燃烧技术的能量利用率较大。在相同燃料消耗量的条件下,无焰富氧燃烧技术强化板坯和烟气传热,提高了炉内燃烧温度,具有明显的助燃节能和环保效应[10]。

1.2.2 速度场分布

图3为无焰富氧燃烧技术与常规富氧燃烧技术速度场分布的对比。由图3(a)可以看出,常规富氧燃烧技术烧嘴喷射气流的流速不均匀,流速低;由图3(b)可以看出,无焰富氧燃烧技术氧枪射出的高速氧气流在炉内形成负压卷吸周围的烟气。随着卷吸速度的均匀下降,在侧烧嘴的作用下,氧气射流影响范围达到整个炉子,火焰充满整个炉膛空间(炉体内宽18.94 m)。

图3 无焰富氧燃烧技术与常规富氧燃烧技术速度场分布的对比Fig.3 Contrast Chart for Distributions of Velocity Fields by Using Two Combustion Technologies

1.3 降低NOx排放

影响NOX的生成有三个因素:燃烧温度、氧和氮的分压,关键是燃烧温度。常规富氧燃烧技术的理论燃烧温度较空气燃烧高而使火焰高温化,并且氧气浓度的增加也会直接刺激NOX的产生,因此常规富氧燃烧技术一直存在NOX排放高的不利因素。无焰富氧燃烧技术采用氧枪燃烧,使氧气射流与燃料射流混合,增大燃烧反应空间,降低火焰峰值温度,使氧气射流能够卷吸更多的炉内烟气,实现整个炉膛内的弥散贫氧燃烧,使火焰峰值温度尽量降至1 500℃,避免局部高温,减少了NOX的生成。

1.4 降低氧化烧损

钢坯的氧化过程除受钢坯成分影响外,还受到加热温度、在炉时间以及炉气中O2、CO2、H2O等氧化性气氛的影响。加热温度越高、在炉时间越长、氧化性气氛浓度越高,氧化反应越剧烈,钢坯出炉氧化烧损越严重[11]。 无焰富氧燃烧技术缩短钢坯的在炉时间,采用氧枪使炉内温度场更均匀,避免局部高温,降低了氧化烧损。

2 无焰富氧燃烧技术应用可行性分析

2.1 加热炉概况

鞍钢股份有限公司热轧厂2150生产线有大型步进梁式加热炉3座,炉体宽度为18.94 m,燃料为混合煤气,热值为(8 400±100)kJ/m3。每座加热炉平均产能为260 t/h,设计冷装料生产能力为225 t/h,热装料(730℃)能力364 t/h。加热炉采用管壳式换热器分别对空、煤气进行预热,预热温度分别为400℃和320℃。

社会不断进步,科学不断发展,库存管理技术也获得了更为完善的发展。随着社会竞争程度越发加深,企业为了获取更大的利润就必须从更多的方面去探索发现,库存管理作为一个重要的成本组成模块,其控制技术的有效利用也作为重要项目而提升到许多企业的建设日程了。

2.2 无焰富氧燃烧技术应用可行性分析

在不改变炉体结构等装备的前提下,如果要提高加热炉的加热能力,简单地提高烧嘴能力会增加单位能耗及污染物排放,最佳的解决方法是提高炉子的燃烧效率和传热效率[10]。另外,鞍钢本部氧气主要用于炼铁、炼钢等工序。随着现场对氮气需求的不断增加,氧气和氮气用量不匹配,目前平均约3 000 m3/h左右的氧气过剩放散。

设计两个方案提高产能,分别为增加燃料和采用无焰富氧燃烧技术。碳钢板坯尺寸为135 mm×1 400 mm×15 000 mm。两个方案的结果对比见表1。由表1可以看出,若使用方案1,烟气量增加约1.6万m3/h,需新增总煤气量5 200 m3/h,煤气单耗与改进前相同;若使用方案2,富氧浓度按50%控制,需增加总煤气量2 080 m3/h,煤气单耗可比改进前降低0.09 GJ/t,约降低8%;板坯出料表面温差由原来的30℃降为25℃,计算氧化烧损将下降5%以上。因此,采用无焰富氧燃烧技术可行。

表1 增加燃料和采用无焰富氧燃烧技术的结果对比Table 1 Contrast of Results by Adding Fuels and Using Flameless Oxygen-enriched Combustion Technology

2.3 无焰富氧燃烧技术的安全性

对于轧钢加热炉富氧燃烧系统而言,富氧燃烧安全保护系统在生产中极其重要,关系到供氧系统能否将氧气安全地供给到炉膛内,并确保与炉内燃气充分燃烧。还关系到加热炉发生事故停机时的安全保护控制。无焰富氧燃烧技术具有以下安全保障:

(1)采用扩散火焰的方式,即氧气和燃料分走不同管线,在燃烧器出口处才进行混合[1]。

(2)氧气量采用双重、精密的检测仪表检测,通过燃烧空燃比和烟气残氧实时检测的双重控制,实现氧浓度的精准控制。

(3)氧气供应系统安全连锁控制。与加热炉自动烧钢系统的炉膛温度、煤气压力、冷却水压力等10多个连锁控制,当出现氧气浓度、氧气压力、机组故障等异常情况时,安全连锁控制系统迅速切断氧枪系统。

3 加热炉无焰富氧燃烧关键技术

3.1 富氧段选择及布置方式

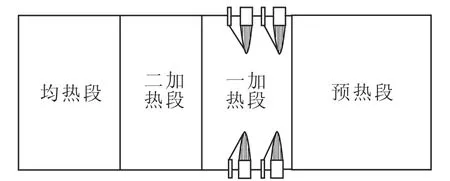

无焰富氧燃烧技术氧枪布置俯视示意图见图4。

图4 无焰富氧燃烧技术氧枪布置俯视示意图Fig.4 Top View Schematic Diagram for Arrangement of Oxygen Lances for Flameless Oxygen-enriched Combustion Technology

分析加热段温度场特点以及物料本身的加热特性后认为,一加热段钢坯温度较低、导热系数较大,是快速加热提温、提高生产节奏的加热段[9],因此,氧枪选择在一加热段。2150生产线加热炉一加热段热负荷率为30%左右,选择在加热炉一加热段所有侧烧嘴处布置高速氧枪,纯氧气流围绕烧嘴火焰搅动,其加热速率及温度均匀性得到提高,实现快速加热的同时,保证加热钢坯的质量。

3.2 氧浓度的精准控制

(1)富氧浓度控制范围为21%~65%,平均控制在40%~50%。程序上设有控制曲线,氧浓度根据空气用量实时调整,空气量设有下限控制,当低于此下限时氧枪富氧不投入使用;当空气用量增加时,氧浓度逐渐提高。

(2)氧浓度控制与原有系统中的空气、煤气流量控制系统衔接,原控制系统要保证空气流量、煤气流量及调节阀门的精准测量及控制。

(3)依据炉膛温度得出烧嘴负荷功率,再根据空燃比确定燃烧所需的氧气量,传输到氧浓度控制系统,由该控制系统分配原烧嘴的空气供应量和氧枪用氧气供应量,氧气总量始终与燃气燃烧所需的氧气量保持匹配。

4 效益分析

4.1 经济效益

鞍钢股份有限公司热轧厂2150生产线如果采用无焰富氧燃烧技术,按1座加热炉计算如下:

1座加热炉年产量150万t,氧浓度按40%控制,吨钢加热成本为68元/t(混合煤气),则节约燃料成本68×8%=5.44元/t,则年节约燃料成本:150×115%×5.44≈938万元/a;氧化烧损下降5%节约资金316万元/a;增加氧气消耗12 m3/t,氧气单价为0.42元,则能耗增加150×115%×12×0.42≈869万元/a,以上累计节约385万元/a。

如果将3座加热炉全部改为无焰富氧燃烧,加热炉优化组产,3台改为2台运行,节约效果会更明显。

4.2 环保效益

采用无焰富氧燃烧技术后,抑制或减少NOX生成,实现烟气中NOX和CO2减排;同时烟气中CO2产生的体积占比增加,有利于CO2的捕集,具有良好的环保效益。

5 结论

(1)无焰富氧燃烧技术能够提高氧气利用率,氧浓度可以在21%~65%范围内灵活调整,具有提高产能、降低能耗及灵活组产的优点。

(2)无焰富氧燃烧技术可实现宽体轧钢加热炉的弥散燃烧,改善钢坯加热温度均匀性和加热质量,降低氧化烧损,同时避免局部高温,实现低氮燃烧,有利于环保。

(3)鞍钢股份有限公司热轧厂2150生产线如果采用无焰富氧燃烧技术,按1座加热炉计算,可以节约资金385万元/a。