废水强化脱除总氮技术研究

2020-10-10杨冶

杨冶

(鞍钢集团工程技术有限公司,辽宁 鞍山114021)

生化法是一种比较经济的废水脱除总氮方法,但传统反硝化脱除总氮去除率低,运行成本高,难以符合新的标准要求。很多行业废水,如钢铁综合废水、市政未经过深度处理的废水,B/C均小于0.2,可生化降解性差,由于出水标准中对总氮(TN)指标有严格要求(TN≤15 mg/L),若来水总氮超标,则需通过反硝化脱除总氮,但来水中BOD偏低,则需补充BOD以满足除氮要求。为了有效去除氮氧化物,降低运行成本,鞍钢集团工程技术有限公司结合实际工程进行了大量试验,对降低反硝化溶解氧、反硝化反洗余气加速排放方法和装置进行了科研攻关,研制开发了一种无硝化液回流、溶解氧含量低、总氮去除效率高的工艺方法。

1 废水脱除总氮工艺

1.1 工艺介绍

由于有些污水中有毒有害成分高,对反硝化菌的毒害很大,而传统的缺氧-好氧(A-O)工艺适用于污染物含量不太高的污水,因此,在A-O生物脱氮工艺的基础上,对缺氧-好氧工艺组合作出了调整,采用没有硝化液回流的后置反硝化工艺,即好氧-缺氧(O-A)工艺。O-A工艺把硝化好氧反应放在第一段,降解水中的有毒有害物质并将氨氮完全硝化;把反硝化缺氧反应放在后一段,投加碳源提供电子供体,使硝酸根还原成氮气从水中溢出,从而达到去除水中总氮的目的。

此工艺组合的最大特点是总氮去除效率高,虽然来水中BOD极低,基本无可利用碳源,需要投加甲醇、乙酸或葡萄糖等作为碳源,但省去了硝化液回流造成的损失,整体上仍降低了系统运行成本。

1.2 实施效果

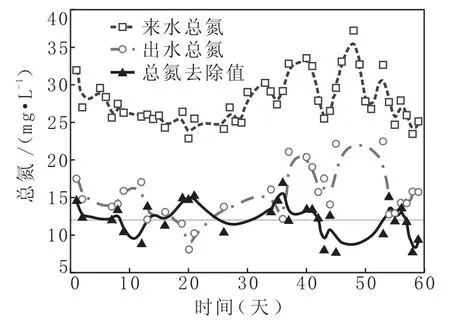

采用O-A工艺脱除废水中的总氮,经过3年多的运行调试后,得到脱除总氮的实际效果如图1所示。由图1可以看出,来水总氮含量为(30±5)mg/L,反硝化去除总氮能够稳定达标,总氮去除值为(12±3)mg/L。

图1 O-A工艺脱除废水中总氮的实际效果Fig.1 Actual Effect of Removing Total Titrogen from Wastewater by O-A Process

2 强化脱除总氮技术研发

2.1 惰性气体吹脱反硝化工艺段废水溶解氧技术

由于O-A工艺硝化好氧工艺段(即曝气生物滤池)采用曝气提高溶解氧,后置的反硝化缺氧工艺段(即缺氧反硝化生物滤池)进水溶解氧浓度会达到7~9 mg/L,向其中投入碳源后,大部分碳源会先和溶解氧反应,造成碳源浪费(约50%),影响反硝化效果,且易造成反硝化生物滤池堵塞,导致整个生物滤池系统难以连续运行。为了提高整个生物滤池系统的反硝化效果,研究了消除后置的反硝化缺氧工艺段进水中高浓度溶解氧的方法。

2.1.1 工艺选择及原理

加热、投入除氧药剂、通入惰性气体等方法均可降低水中溶解氧,根据操作难易程度及技术经济性,选择采用通入氮气气提方法降低水中溶解氧。此方法的原理为亨利定律,即采用一种气体介质破坏两相平衡而建立新的气液平衡状态,使溶液中的某一组分由于分压降低而解析出来,以达到分离物质的目的。试验中,通过在后置的反硝化缺氧工艺段通入惰性气体氮气,降低水中氧分压,使水中溶解氧析出变成气态氧,从而使溶解氧含量降低。由于氮气不可能达到100%纯度,且与水也不可能完全充分接触,通入氮气后水中仍会存在部分溶解氧。

2.1.2 可行性研究

对硝化好氧生物滤池的出水进行充氮气试验,试验结果如表1所示。

表1 硝化好氧生物滤池出水充氮气试验结果Table 1 Experimental Results of Nitrogen Filling in Effluent Water from Nitrification Aerobic Biofilter

由表1可以看出,硝化好氧生物滤池原水出水的溶解氧浓度为8.2 mg/L;通入氮气后,水中溶解氧浓度快速降低;通入氮气10 min后,水中溶解氧浓度降低至痕量。可见,通入氮气降低水中溶解氧的方法可行。

2.1.3 现场应用效果

将氮气吹脱反硝化工艺段废水溶解氧技术应用于现场生产中,对通入氮气气提后的溶解氧和总氮指标变化情况进行研究。

(1)溶解氧变化情况

现场自制不同滤料层取样器,向反硝化滤池中通入氮气,10 min后记录反硝化滤池滤料层沿程溶解氧变化情况,通氮气前后反硝化滤池滤料层沿程溶解氧分布情况如表2所示。由表2可以看出,通入氮气后水中溶解氧浓度下降非常明显;吹脱10 min后,整个滤料层在距离底部1 200 mm高度已形成溶解氧小于1.0 mg/L的缺氧环境,满足反硝化需要废水中溶解氧浓度小于1.0 mg/L的环境要求,在1 200 mm滤料层上方可实现完全反硝化;吹脱停留时间越长,溶解氧降低越多。设计时应考虑废水在进入滤料层之前的吹脱停留时间,使其不少于10 min,以便能将溶解氧彻底去除。同时,由于废水连续运行,氮气需随着废水的不断进入而连续进行吹脱。

表2 通氮气前后反硝化滤池滤料层沿程溶解氧分布情况Table 2 Distributions of Dissolved Oxygen along Filter Layers of Denitrification Filter Tank before and after Nitrogen Introduction

(2)总氮指标变化情况

通入氮气后进出水总氮浓度变化情况如图2所示。由图2可以看出,系统通入氮气后,总氮去除均值为(17±3)mg/L,在原有基础上多去除总氮5 mg/L。由于通入氮气对反硝化起曝气作用,反硝化滤池堵塞板结情况得到缓解,反硝化滤池气水联合反洗时间由原来的每隔1天反洗一次,延长为1个月反洗一次,系统由不连续生产变为连续生产,有效防止了强烈反洗对滤板造成的破坏。

图2 通入氮气后进出水总氮浓度变化情况Fig.2 Changes of Total Nitrogen Concentration in Effluent after Nitrogen

2.1.4 惰性气体吹脱反硝化工艺段废水溶解氧技术的特点

(1)通入氮气后可使废水快速形成缺氧环境,满足反硝化需要废水中溶解氧浓度小于1mg/L的环境要求;

(2)反硝化菌在有碳源条件下反应活跃,可在原有基础上多去除总氮5 mg/L;

(3)虽然增加了氮气使用量,但减少了反洗电费消耗和碳源使用量,总体运行费用未增加。

2.2 反硝化生物滤池反洗余气加速排放技术

反硝化反应也称脱氮反应,是反硝化细菌在缺氧条件下还原硝酸盐,释放出分子态氮(N2)或一氧化二氮(N2O)的过程。在反硝化生物滤池的实际运行过程中,溶解氧值偏高会加剧活性污泥的内源呼吸,造成活性污泥的大量消耗,对反硝化反应不利。此外,还会导致反硝化反应过程能耗的增大,降低设备运行的经济性。

反硝化生物滤池需在一定的使用周期内进行反冲洗,包括气洗、气水洗、水洗三个过程。反硝化生物滤池完成反冲洗后,滤板下方进水室会积存一定厚度的空气层,只能通过滤头进入滤料中慢慢排放,会造成反硝化生物滤池中溶解氧不能快速降低,影响反硝化反应的效果。因此,需要研究一种能够在反洗后快速排出反洗过程中剩余空气的技术,使反硝化生物滤池在最短时间内恢复反硝化功能,从而提高反硝化反应效率。

2.2.1 装置结构及工作原理

为了实现反硝化生物滤池反洗余气的加速排放,研制了反硝化生物滤池反洗余气加速排放装置,该装置的结构如图3所示。

图3 反硝化生物滤池反洗余气加速排放装置Fig.3 Accelerated Discharge Device for Backwashing Residual Gas in Denitrification Biological Filter Tank

该装置的工作原理为:反硝化生物滤池自下向上依次为进水室、滤料层和清水层,滤板设于进水室与滤料层之间;土建施工时,在靠近池壁一侧的滤板内竖直埋设排气管,排气管的底部穿过滤板后伸入滤板下方进水室用于收集反洗后的余气,排气管的顶部向上延伸至清水层上方;排气管与滤板安装处设防水翼环,防水翼环与排气管焊接后埋设在滤板中;排水管顶部设自动排气阀,自动排气阀与反硝化生物滤池自动控制系统连接;反硝化生物滤池反洗过程为气洗、气水洗、水洗,反洗后滤板下方进水室顶部积存有空气形成空气层;自动排气阀处于常闭状态,当反洗结束后通过反硝化生物滤池自动控制系统控制自动排气阀开启,排气管将空气层内的空气收集后通过自动排气阀直接排至大气中,避免这部分空气通过滤头和滤料层缓慢释放对反硝化反应的不利影响;滤板下方的空气排净后,关闭自动排气阀。

2.2.2 反硝化生物滤池反洗余气加速排放技术的特点

(1)与现有反硝化生物滤池反洗后依靠滤头将系统中空气缓慢排出相比,此技术能快速将滤板下方积存的空气排出,使反硝化生物滤池溶解氧快速降低,系统迅速恢复正常工作状态。

(2)装置结构简单,实施方便,投资少,自动化程度高。

3 实施效果

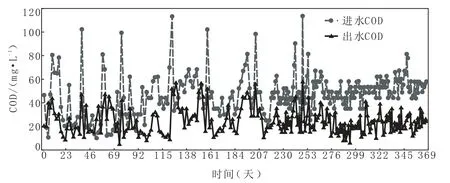

采用O-A工艺和惰性气体吹脱反硝化工艺段废水溶解氧、反硝化生物滤池反洗余气加速排放两项强化技术后,进出水总氮指标如图4所示。

图4 进出水总氮指标Fig.4 Total Nitrogen Indexes for Coming Water and Discharging Water

可以看出,总氮能够稳定达标。同时,由于废水强化脱除总氮技术在反硝化缺氧反应中通过投加碳源脱除总氮,检测进出水COD指标见图5,可以看出,没有出现出水COD偏高现象,投加的碳源都被消耗掉了。

图5 进出水COD指标Fig.5 COD Indexes for Coming Water and Discharging Water

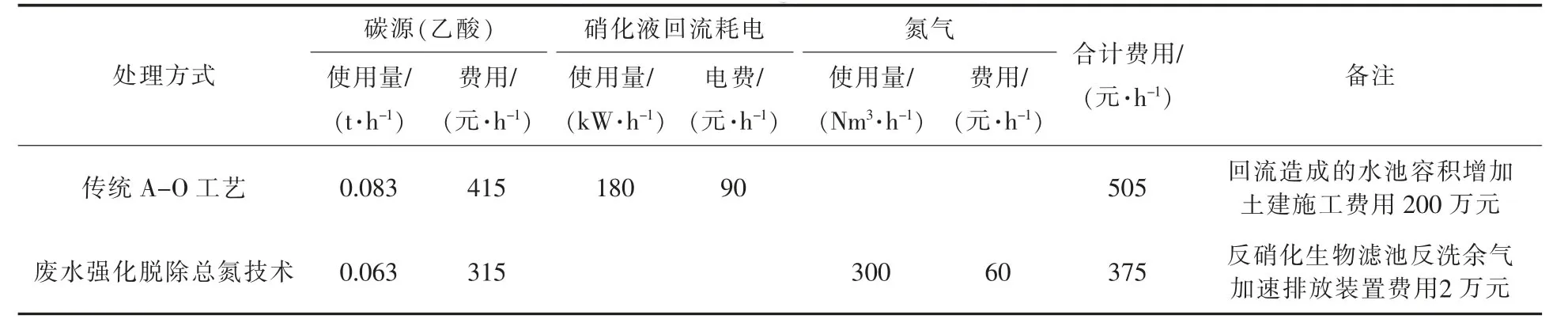

4 经济效益分析

采用传统O-A工艺与强化脱除总氮技术处理废水的经济效益对比情况见表3。由表3看出,新增反硝化生物滤池反洗余气加速排放装置费用极少,土建施工费用大幅减少;同时,不考虑土建和装置费用,以处理1 000 t/h废水计算,可节约费用130元/h,系统运行成本显著降低。

表3 采用传统A-O工艺与强化脱除总氮技术处理废水的经济效益对比Table 3 Comparison of Economic Benefits by Traditional A-O Process and Intensive Denitrogenation Technology for Total Nitrogen in Wastewater

5 结论

(1)采用O-A(好氧-缺氧)工艺,总氮去除效率高,来水总氮为(30±5)mg/L,总氮去除值为(12±3)mg/L;应用惰性气体吹脱反硝化工艺段废水溶解氧技术,可使废水快速形成缺氧环境,避免了碳源的浪费,且总氮去除值提高至(17±3)mg/L;应用反硝化生物滤池反洗余气加速排放技术,能快速将滤板下方积存的空气排出,使反硝化生物滤池溶解氧快速降低,系统迅速恢复正常工作状态。

(2)应用强化脱除总氮技术处理废水,新增反硝化生物滤池反洗余气加速排放装置需费用2万元,但节约了回流造成的水池容积增加土建施工费用200万元;同时,不考虑土建和装置费用,以处理1 000 t/h废水计算,可节约费用130元/h,系统运行成本显著降低。

(3)采用O-A(好氧-缺氧)工艺与惰性气体吹脱反硝化工艺段废水溶解氧技术、反硝化生物滤池反洗余气加速排放技术相结合的方式处理废水,废水中总氮去除效果明显,处理后的水可达到新环保标准的外排要求,适用范围广、投资运行成本低、处理效果好、环保作用大,具有推广和应用价值。