42CrMo连铸辊堆焊层的组织结构与性能演变规律

2020-10-10高安阳赵士光潘爱胜邢学强

刘 震,高安阳,赵士光,潘爱胜,江 济,邢学强

(安徽马钢重型机械制造有限公司,安徽马鞍山243000)

连铸辊是连铸生产线上使用数量最多、工作环境最恶劣的核心部件,其直接与高温铸坯相接触,担负着支承、导向、夹送、矫直铸坯的任务,经受着高温、高湿、大负荷、小直径化的考验[1]。稳定状态下,连铸辊辊面在超过500 ℃的高温高湿环境下承受多重应力作用的冷热循环[2],使用一段时间后辊面会出现程度不同的网状裂纹、氧化腐蚀、磨损损伤等破坏,导致连铸辊消耗量大、轧材成本升高和轧材表面质量下降等严重问题[3]。因此,提高辊面耐磨层的使用寿命是连铸生产线节能降耗提质的关键。目前,工业上应用最广泛的是在连铸辊表面堆焊耐高温腐蚀的耐磨硬化层[4]。

根据连铸辊堆焊层的性能特点,国内外研发机构和钢铁生产企业已成功开发了四代马氏体不锈钢堆焊材料[5],其中:第二代堆焊材料在第一代Cr13系马氏体不锈钢的基础上添加Ni,Mo,V,Co等合金强化元素提高堆焊层的综合性能[6];第三代材料以414N为典型代表,主要特征是以N元素替代C元素强化,极大地增强了堆焊层冷热疲劳性能和耐腐蚀性能[7];为提高连铸辊在中高温区域的韧性和综合性能,最近研发了以PH17-4为代表的马氏体沉淀硬化不锈钢焊材。因第四代焊材焊接成本高、焊接工艺不成熟,目前第三代焊材仍是连铸辊的主要堆焊材料[5]。综上所述,目前国内外的研究主要集中在新型焊材的开发与应用上,着重于利用合金元素提高堆焊层的性能。获得适中的堆焊层合金成分是焊接工艺设计和实施的重要依据,因此中华人民共和国黑色冶金行业标准《连铸辊焊接复合制造技术规范》(YB/T 4326—2013)严格规定414N合金堆焊层的成分要求[8]。堆焊是一个复杂的冶金过程,在这一过程中合金元素不但发生稀释,还产生一定的烧损[9]。为保证414N堆焊层的冶金结合和成分要求,首先在42CrMo辊坯上堆焊430合金焊丝,然后根据要求堆焊单层或多层414N合金硬面层。但这会导致连铸辊堆焊层横截面上不但存在成分的梯度分布,而且存在显微组织和性能的演化。在连铸辊的磨损过程中,新暴露的辊面性质决定着连铸辊进一步的工作性能。为满足414N硬面层Cr,Ni,Mo等合金元素的成分要求,研究堆焊过程中合金元素的稀释和烧损,开发在430堆焊层上堆焊2层414N硬面层的工艺。

1 试验材料与方法

1.1 试验材料

将42CrMo连铸辊车削到待堆焊尺寸,采用磁粉探伤确定轧辊无表面缺陷,超声波探伤确定轧辊无内部缺陷后,对轧辊进行250 ℃的焊前预热,升温速度为30 ℃/h。42CrMo辊坯、打底层430焊丝与硬面层414N焊丝的化学成分如表1。其中焊丝直径为3.5 mm,焊剂为SJ604,其化学成分见表2。按YB/T 4326—2013《连铸辊焊接复合制造技术规范》的要求,对焊剂在350 ℃下烘焙1 h以去除水分,然后进行连铸辊的堆焊。埋弧堆焊工艺具体参数:堆焊电压为26~32 V,电流为300~400 A,焊丝伸长量为20~35 mm,焊接速度为500~700 mm/min,搭接量为50%,层间温度为150~250 ℃,层厚约3 mm。每层堆焊后,分别制取组织观察、成分检测和性能测试的待测试样若干。

表1 堆焊材料的化学成分,w/%Tab.1 Chemical compositions of the welding materials,w/%

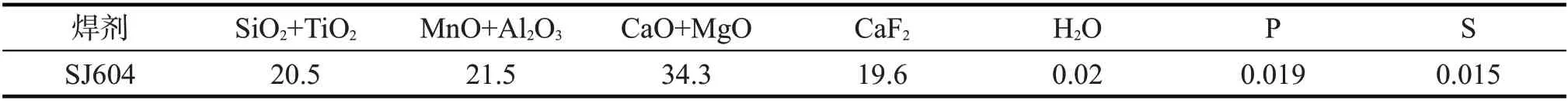

表2 堆焊焊剂的化学成分,w/%Tab.2 Chemical composition of the welding flux,w/%

1.2 试验方法

采用ARL3460光谱仪对试样进行化学成分分析,金相试样经抛光并腐蚀后采用Olympus金相显微镜观察其组织形貌。腐蚀剂为1 g苦味酸+5 mL盐酸(分析纯,体积分数为36%~38%)+95 mL酒精(分析纯,体积分数≥99.7%)溶液。通过Nova Nano SEM430 型扫描电子显微镜(scanning electron microscope,SEM)进一步观察试样的组织特征,并由其自带能谱仪(energy disperse spectroscopy,EDX)分析试样的成分分布。

2 结果与讨论

2.1 堆焊层合金元素的稀释与烧损

为保证连铸辊硬面层的性能要求,YB/T 4326—2013《连铸辊焊接复合制造技术规范》规定414N堆焊层主要合金的质量分数为0.02%~0.08%的C,0.06%~1.50%的Mn,0.30%~1.00%的Si,12.0%~14.5%的Cr,2.50%~4.30%的Ni,0.20%~0.70%的Mo[8]。埋弧堆焊是一个复杂的物理化学冶金过程,不但发生元素相互扩散造成的堆焊合金元素稀释,而且不可避免地产生元素的氧化烧损。为使硬面层的成分满足YB/T 4326—2013的要求,常规做法是在42CrMo辊坯上堆焊430打底层合金,然后根据要求堆焊厚度各异的单层或多层414N合金硬面层。Ni元素在焊接过程中几乎不参与氧化反应,可认为焊丝中的Ni含量全部转化为熔敷金属,堆焊层中Ni含量相对于焊丝本身的减少只受焊接稀释作用影响,所以化学法计算稀释率以Ni元素为准[10],其他元素的稀释率D由式(1)计算[11]。

式中w0,wb,wd分别为元素在堆焊层、母材和非稀释熔覆金属中的质量分数。

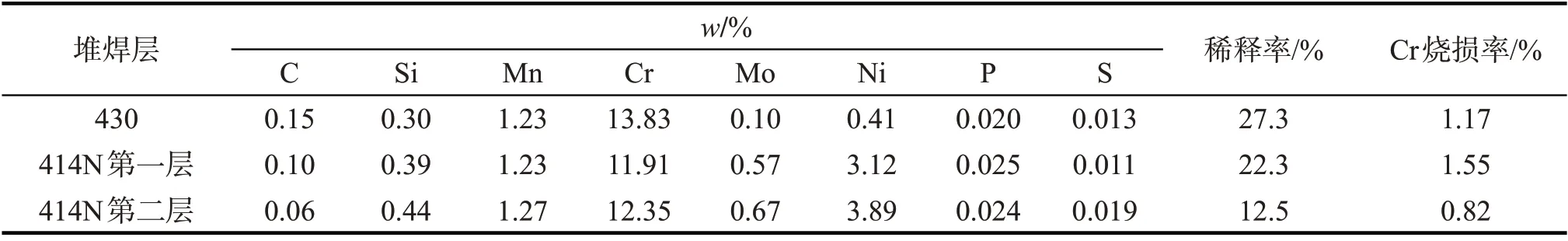

表3为经ARL3460光谱仪检测的堆焊层合金元素的化学成分、稀释率及Cr的烧损,根据表3中堆焊层合金元素的质量分数,由式(1)计算得到合金的稀释率。

表3 堆焊层合金的化学成分、稀释率及Cr的烧损Tab.3 Chemical compositions,dilutions and burning loss of Cr for the welding layers

由表3可知:由于42CrMo辊坯中合金含量较低,430打底层的合金稀释率较大,为27.3%;经2层414N合金堆焊,414N第二层堆焊层合金的稀释率下降到12.5%,高Cr含量的430打底层为最终获得满足成分要求的硬面层起到了良好的成分过渡作用;经3层堆焊后硬面层的C质量分数为0.06%,说明42CrMo辊坯的C向硬面层扩散有限。C和Cr是强的马氏体(M)形成元素,能为堆焊层的高硬度和耐磨性提供基本保证。若C含量过高,C会与Cr形成Cr23C6,一方面降低Cr的有益效果;另一方面Cr23C6易偏析于晶界,使晶界附近产生一高碳低铬区,从而导致晶间腐蚀,在连铸辊工作时可能产生裂纹,甚至产生早期的硬面层剥落现象[12]。因此,理论上硬面层中的C含量应尽可能的低。Mn主要起固溶强化的作用,其能与S结合而减少堆焊层中有害元素S的含量,故Mn的含量控制在上限[13]。Si能提高硬面层的耐点蚀能力,但同时也促进δ铁素体的形成,导致堆焊层耐冷热疲劳性能下降。在堆焊过程中存在Si和Mn的稀释与烧损,但焊剂中含较多的Si和Mn元素,因此硬面层应含较佳的Si,Mn含量。此外,由于辊坯和414N中Mo含量相差不大,且Mo不易烧损[14],故硬面层的Mo含量相对容易控制。事实上,42CrMo辊坯硬面层中Cr含量最难控制,Cr元素的烧损可认为等于焊丝与非稀释熔覆金属中Cr 含量之差。将各层稀释率代入式(1)计算出各层中Cr 元素的烧损率分别为1.17%,1.55%和0.82%。Cr 是硬面层具有高硬度、高耐磨和高耐蚀性、最重要的合金元素,此外,Cr和Si均能形成致密的氧化膜,可保护堆焊金属不被进一步氧化。由于Cr强烈地促进δ铁素体的形成,故Cr含量不易过高,最佳控制在12.5%左右[15]。由表3可发现,经1层430和2层414N合金焊材的堆焊,可获得接近最佳Cr含量的硬面层。

2.2 堆焊层组织结构演变

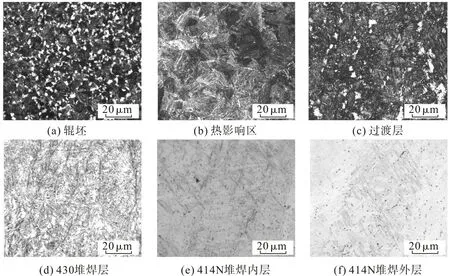

图1 42CrMo连铸辊堆焊层截面形态Fig.1 Cross section morphology of the welding layer on 42CrMo continuous casting roller

图1为42CrMo连铸辊堆焊层截面形态。由图1可看出,42CrMo 基体上分布着3 层结构。为分析42CrMo连铸辊堆焊层截面的结构特征,通过金相显微镜观察横截面的显微组织,如图2。由图2(a)可知,42CrMo连铸辊坯的组织为细珠光体(P)+铁素体(F)。堆焊时,辊坯表面遭受较大的热输入,向内热输入逐渐减小。最外层42CrMo基体与430堆焊合金发生重熔,堆焊冷却时形成过渡层;而过渡层稍向内一定厚度范围的热输入不足以使基体熔化,但足以使基体发生重结晶,从而产生组织粗大的热影响区。图2(b)显示:热影响区组织为粗大的P,而F含量大幅减少;结合图1可发现,在现有堆焊工艺下,产生的热影响区厚度约1.4 mm。图2(c)显示厚度约1.8 mm的过渡层组织为贝氏体(B)+少量的F。而430堆焊层和414N堆焊层的组织均为板条马氏体(M板)(图2(d)~(f))。比较图2(d),(e)和(f)可发现,414N 堆焊层的组织比430堆焊层的细小,这是因为414N合金中有较多的Ni和Mo元素,这些元素起到细化晶粒的作用,细化的显微组织结构有利于硬面层韧性、耐磨性和耐冷热疲劳性能的提高[16]。尽管414N堆焊内外层的组织均为M(图2(e)~(f)),但由图1可知两层界面清晰,结合表3检测的堆焊层成分,可推测414N堆焊层从内到外存在一定的合金成分梯度,这将导致其性能沿着径向发生变化。

图2 堆焊42CrMo连铸辊显微组织Fig.2 Microstructure of the welded 42CrMo continuous casting roller

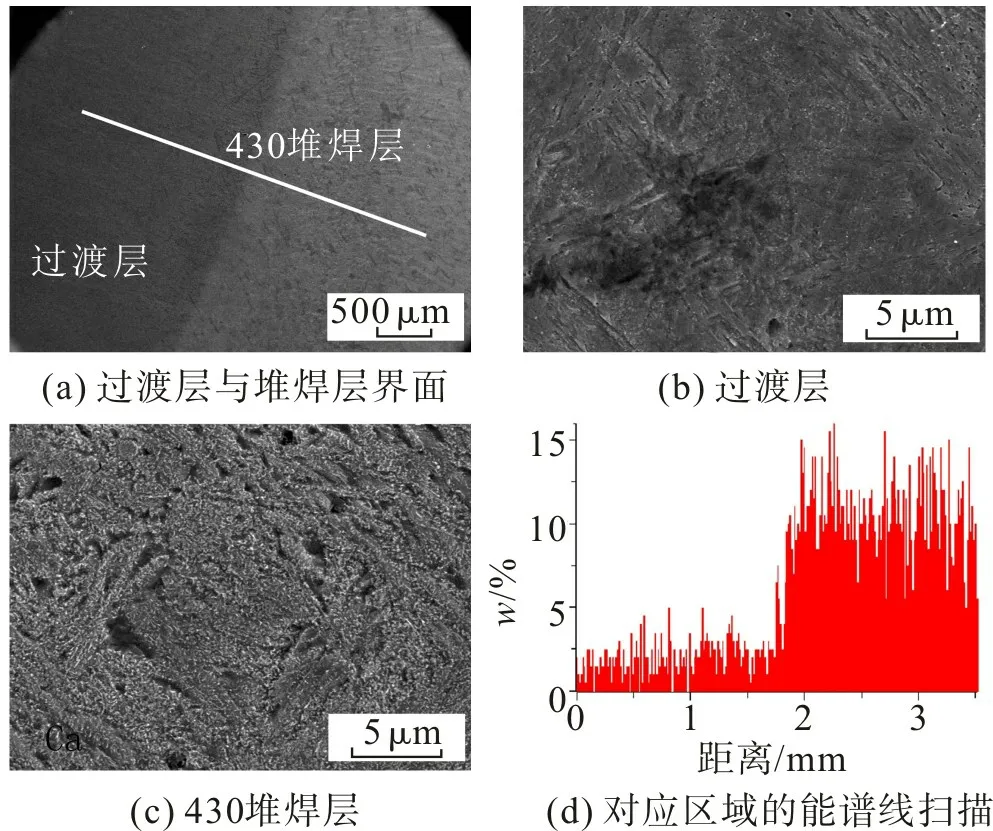

为探明42CrMo连铸辊堆焊过程中显微组织的演变过程,采用SEM/EDX进一步分析试样截面的组织特征与合金元素的分布。图3为过渡层与430堆焊层界面区域的SEM组织和相应的EDX分析结果。

图3 过渡层与430堆焊层界面SEM照片Fig.3 SEM micrographs of interface between of the transition layer and 430 welding layer

由图3可看出:过渡层与430堆焊层界面分明,说明显微组织不同、成分存在较大的浓度梯度;过渡层和430堆焊层的组织分别为粒状B(B粒)+少量F和M板;过渡层B粒组织由细小的颗粒状碳化物分布在α-Fe基体上而构成,碳化物颗粒分布具一定的方向性。一方面,说明过渡层中具有较高的C含量,能为B粒组织提供碳化物颗粒形成的C含量;另一方面,说明过渡层的M形成能力较差,促进M形成的合金元素含量较低,特别是M形成元素Cr的含量比430合金中的要低得多。图3(d)为图3(a)中沿直线EDX线扫描的能谱图,由图3(d)发现,过渡层中Cr平均质量分数约3.5%,而430堆焊层Cr质量分数约14%。由此可知,堆焊430合金时,42CrMo辊坯外层与部分430合金在大的焊接热输入下发生重熔,导致过渡层的形成和430堆焊层合金含量的大幅下降,即堆焊430打底层时具有较大的元素稀释率(见表3)。综上所述,堆焊的42CrMo连铸辊截面组织从心部到硬面层可分为基体、约1.4 mm厚的热影响区、约1.8 mm厚的过度层(重熔区)、约3.0 mm厚的430堆焊层和约5.0 mm厚的414N堆焊层。

2.3 堆焊层硬度分布特征

为分析组织结构与合金成分对堆焊层硬度的影响,采用SEM/EDX对42CrMo连铸辊堆焊层进行成分分析,并通过显微硬度仪测试维氏硬度(HV)的变化趋势,结果如图4。由图4 可看出:从基体到硬面层C含量下降,这是由堆焊合金的稀释以及氧化烧损所致,硬面层低的C含量有利于改善连铸辊耐腐蚀性和耐冷热循环性;Si 和Mn 含量在堆焊层中变化不大,这与试样的光谱分析结果一致;而Ni 和Mo含量从430堆焊层与414N堆焊内层的界面处开始快速提高,到414N 堆焊外层时基本保持稳定。硬面层的Ni和Mo主要由414N合金焊丝提供,堆焊第1层414N合金时,Ni和Mo向430堆焊层中扩散,导致界面处Ni 和Mo 含量较414N 合金中的有较大降低,随着414N堆焊层的增厚,Ni和Mo含量快速增加,且在414N堆焊外层基本达到稳定。Cr含量的变化趋势与上述元素明显不同,重熔导致430焊丝中的Cr进入重熔层,因此从过渡层开始Cr元素的含量沿径向快速增加;在其上堆焊含Cr(质量分数为13.5%)的414N 合金时,430 堆焊层中Cr 向414N 堆焊层扩散,从414N 堆焊内层到外层,Cr 含量呈增加的趋势;经埋弧堆焊工艺堆焊后,414N 堆焊外层的平均Cr 含量在YB/T 4326—2013规定成分范围的中值附近。

由图4还可发现,42CrMo基体的显微硬度约270 HV,热影响区对显微硬度的影响不大。由于贝氏体组织强化和Cr元素的固溶强化,过渡层的硬度快速增加,且Cr含量越高,显微硬度越大。M的硬度强烈依赖C含量,430堆焊层中C的平均质量分数约0.15%,大大高于硬面层的C含量(质量分数约0.06%)。此外,430堆焊层中最高的Cr含量也贡献了最高的强化作用,所以硬度最高。随马氏体中强化元素C和Cr含量的下降,414N堆焊层硬度由430堆焊层最高500 HV下降至460 HV。YB/T 4326—2013规定Cr13系马氏体不锈钢焊丝堆焊硬面层洛氏硬度需在37~47 HRC之间,对应的维氏硬度在365~470 HV之间[8]。与之对比,42CrMo连铸辊经1层430合金和2层414N合金焊材堆焊后,硬面层的硬度接近规定的上限,且厚度约3 mm硬面层(即414N堆焊外层)的整体成分和硬度基本一致,可为硬面层的稳定工作提供良好保证。

图4 堆焊层的合金元素分布和硬度变化Fig.4 Alloy element distribution and hardness variation of the welding layer

3 结 论

采用埋弧堆焊工艺对42CrMo连铸辊的表面进行1层430合金和2层414N合金焊材堆焊,计算堆焊层合金元素的稀释率和烧损率,研究连铸辊堆焊层的组织演变、合金成分分布与硬度之间的关系,得到如下主要结论:

1)430 合金焊丝堆焊、第1 层和第2 层414N 合金焊丝堆焊的稀释率分别为27.3%,22.3%和12.5%,而Cr元素的烧损率分别为1.17%,1.55%和0.82%;

2)堆焊42CrMo连铸辊结构沿径向由心部到硬面层可分为42CrMo基体、热影响区、过渡层、430堆焊层、414N堆焊内层和414N堆焊外层,过渡层的组织为B+少量F,430堆焊层与414N堆焊层的组织均为M板,但414N堆焊层的M板组织更细小;

3)42CrMo连铸辊经1层430合金和2层414N合金焊材埋弧堆焊后可获得厚度约3 mm、化学成分适中、显微硬度约460 HV的硬面层。