一种高比表面积二氧化钛纳米微球的制备与表征

2020-10-10莫章超付梦雨费顺鑫

莫章超,朱 芳,付梦雨,费顺鑫

(安徽工业大学材料科学与工程学院,安徽马鞍山243032)

近年来,二氧化钛纳米微球结构与形貌是纳米材料领域中日益火热的研究方向之一[1-2]。二氧化钛作为一种广泛应用的多功能材料,已成功应用于光催化[3]、电池[4]、汽车尾气处理[5-6]、催化制氢[7-8]、抗菌处理[9]等领域。其中纳米二氧化钛在光照下具有的超亲水性能越来越多地受到关注,且已广泛应用于一系列自洁净产品中。不同于其他形状的粉体,纳米二氧化钛微球易于分离和重复使用,故制备高比表面积二氧化钛纳米微球的成熟技术对产业化生产具有重要意义。郭国伟等[10]以工业级别的四氯化钛为钛源,采用两步反应法合成了粒径均匀且具锐钛矿型的二氧化钛纳米粉体,该粉体具有较好的分散度,可以满足工业技术需求;Sundrarajan等[11]使用叶绿素提取物(柠檬酸)通过水热法合成了金红石型二氧化钛纳米粒子,其纳米颗粒的平均尺寸为10 nm,具有极好的准球形形状。一般通过模板法[12-13]制备纳米微球,该方法易于控制微球孔径和壳层厚度,可得到最理想的空心微球结构,但在去模板过程中壳层易被破坏,致使微球出现缺陷,同时会引入杂质相且对环境危害极大。为得到纯净的二氧化钛纳米微球,张文静等[14]采用水热法制备介孔二氧化钛纳米微球,反应时间为310 min时外部壳结构清晰,但经超声后产生很多分散的小颗粒,结构不稳定。二氧化钛纳米材料的比表面积是决定其物理和化学性能的重要因素,因此研究高比表面积二氧化钛纳米微球的制备方法尤为重要。文中以溶剂热法一步合成二氧化钛纳米微球,通过改变实验条件如异丙醇用量、煅烧温度和溶剂成分等来调节二氧化钛纳米微球的形貌及结构,以期获得更高比表面积的二氧化钛纳米微球,为后续进一步深入研究其催化性能打下基础。

1 实验部分

1.1 实验原料

钛酸四丁酯(化学纯,国药集团化学试剂有限公司)、丙酮(分析纯,国药集团化学试剂有限公司)、异丙醇(分析纯,上海凌峰化学试剂有限公司)、无水乙醇(分析纯,国药集团化学试剂有限公司)、去离子水。

1.2 实验设备与仪器

数显恒温磁力加热搅拌器(HJ-4A 型)、磁子、水热反应釜、真空干燥箱(DZF-6020 型)、马弗炉(SX2-5-12A型)、高速离心机(TG16G型)。

1.3 TiO2纳米微球样品的制备

采用溶剂热法制备介孔二氧化钛纳米微球。将2 mL钛酸丁酯与60 mL的丙酮混合,然后将混合物在室温条件下搅拌30 min 转移至衬有聚四氟乙烯的水热反应釜(100 mL)中,将其保持在200 ℃的温度下反应12 h。通过离心分离合成的白色沉淀物,并分别用去离子水和丙酮洗涤3次。将分离的样品放入60 ℃干燥箱中过夜干燥,最后对样品进行研磨称量。在随后的马弗炉煅烧中控制样品结晶度。

实验过程中改变溶剂、煅烧温度、异丙醇用量,丙酮作为溶剂制备的样品记为T-A,乙醇作为溶剂制备的样品记为T-B;样品煅烧温度为200,300,400,500,600 ℃,各煅烧温度下制备的样品分别记为T-200 ℃,T-300 ℃,T-400 ℃,T-500 ℃,T-600 ℃;异丙醇用量为0,1,3,5,7,9 mL,异丙醇用量下制备的样品分别记为T-t,T-a,T-b,T-c,T-d,T-e。

1.4 样品的表征与分析

采用型号为D8ADVANCE 的X 射线衍射仪(X ray diffractomer, XRD)表征二氧化钛样品晶相[15],使用CuΚα辐射(λ=15 417.8 μm),测角仪扫描方式为θ/θ。利用物理吸附仪(ASAP 2460)测定样品的比表面积,测试前让样品在200 ℃脱气4 h,根据测试数据用作图软件Origin作出吸脱附曲线,用于确定孔径分布,孔容通过氮气吸附量确定[16]。采用型号为JSM-6490LV 的扫描电子显微镜(scanning electron microsope,SEM)和型号为JSM-2100SWA的透射电子显微镜(transmission electron microscope,TEM)确定样品形貌与结构。

2 实验结果与讨论

2.1 样品的晶相与形貌

2.1.1 溶剂对样品晶相与形貌的影响

图1为不同溶剂条件下制备的二氧化钛纳米微球XRD图谱。由图1可看出:丙酮为溶剂条件下制备的二氧化钛纳米微球样品结晶度较高,衍射峰明显,其与锐钛矿型二氧化钛[17](JCPDS 卡号:00-021-1272)对应;乙醇为溶剂条件下制备的样品为无定型的非晶态,说明溶剂对二氧化钛纳米微球结晶度有显著影响。这是因为在溶剂热过程中,乙醇发生了醚化反应生成少量水,促进钛的水解,形成结晶度很低甚至是非晶态结构的纳米微球,丙酮则不会发生醚化反应,从而造成样品结晶度差别极大[18]。

图2(a),(b)为T-A样品的SEM图像。由图2(a),(b)可看出:丙酮为溶剂条件下制备的TiO2纳米微球大小较均匀,每个小球堆积形成一定的空隙;纳米微球由大量的纳米颗粒聚集而成。图2(c),(d)分别为样品T-A和T-B 的TEM 图像。由图2(c)可看出:二氧化钛纳米颗粒粒径约10 nm;孔隙由纳米颗粒堆积而成,孔径约8 nm。由图2(d)可看出:溶剂对二氧化钛纳米微球的影响较大,乙醇作为溶剂制备的二氧化钛纳米颗粒粒径非常小,约2 nm;颗粒堆积较为紧密,形成不规则的叉状结构,孔径在2 nm左右。由此得出,以丙酮为溶剂可制备出粒径大小均匀、形貌规则的纳米微球,而溶剂为乙醇时得到的样品是由细小纳米颗粒堆积而成的无序非晶结构组成。

图1 不同溶剂条件下二氧化钛粉末的XRD图谱Fig.1 XRD patterns of TiO2 powders obtained under different solvent conditions

图2 二氧化钛粉末电镜图像Fig.2 Electron microscopy images of TiO2 powders

2.1.2 煅烧温度对样品晶相的影响

图3 为样品T-A 在不同煅烧温度下的XRD 图谱。从图3可看出:200,300,400 ℃煅烧温度下二氧化钛纳米微球具有典型的锐钛矿特征峰,没有杂峰,说明是纯相;随着煅烧温度的升高,样品的衍射峰越来越明显和尖锐,说明样品的结晶度越来越好,且随着煅烧温度升高,晶粒大小增加;煅烧温度达到500 ℃时,衍射峰开始出现杂峰,说明此时的样品已不是纯的锐钛矿结构,开始向金红石相[19]转变;煅烧温度达到600 ℃时,杂峰变多,这是因为金红石相二氧化钛明显增多。综上,煅烧温度对二氧化钛纳米微球的结构具有显著影响,煅烧温度达到500 ℃时开始发生相转变过程。

图3 不同煅烧温度下二氧化钛粉末的XRD图谱Fig.3 XRD patterns of TiO2 powders at different calcination temperatures

2.2 样品的比表面积与孔径

2.2.1 异丙醇用量对样品比表面积与孔径的影响

图4(a)为不同异丙醇用量下二氧化钛纳米微球样品的氮气吸脱附曲线。图4(a)可看出:不同异丙醇添加量下,样品表现出Ⅳ型对应的氮气吸脱附等温线,曲线上存在明显的滞后环,这是一种典型的介孔结构吸附-脱附等温线;相对压力较小的阶段,样品吸附能力较弱,随压力增大,等温曲线上升较快,多孔吸附剂出现毛细凝聚的现象[20];每个滞后环的大小不同,说明相应的孔径也会变化。图4(b)为相应样品的平均孔径分布。由图4(b)可看出:样品的孔径分布在0~50 nm范围内,孔径峰值出现在8~12 nm处,和电镜分析结果吻合;随着异丙醇添加量的增多,孔径逐渐增大。这是因为液相合成二氧化钛纳米颗粒的形成过程包括成核、生长、Ostwald熟化、生长终止和纳米颗粒稳定化4个阶段[21],异丙醇加入后,二氧化钛纳米颗粒生长阶段时间延长,致使孔径逐渐增大。

图4 不同异丙醇用量样品的氮气吸脱附曲线和平均孔径分布Fig.4 Nitrogen adsorption and desorption curves and average pore size distribution of samples with different isopropanol contents

根据吸附脱附分析计算方法可得未加入和加入一定量异丙醇时样品的比表面积、孔容和孔径,结果如表1。从表1可知:随着异丙醇用量的增加,二氧化钛纳米微球比表面积呈先增加再减小的趋势,加入量为1 mL 时,比表面积达到最高值172.94 m2/g;异丙醇用量对样品孔容的影响与对比表面积影响类似,在异丙醇加入量为3 mL 时样品孔容达到最大,0.36 cm3/g。这是由于异丙醇介电常数较丙酮低,加入之后使溶液介电常数整体降低[22],从而减少了二氧化钛纳米颗粒的堆积,导致二氧化钛比表面积和孔容的增加;加入量增加到一定值后,比表面积和孔容反而下降,这是因为异丙醇用量的增多使溶剂变为丙酮,丙酮介电常数较异丙醇高,从而增加了二氧化钛纳米微球的堆积,导致二氧化钛比表面积和孔容的下降;不同于异丙醇用量对样品比表面积和孔容的影响,样品孔径随异丙醇用量增加而增加,在异丙醇用量为9 mL 时,平均孔径达到10.23 nm。

2.2.2 煅烧温度对样品孔容与孔径的影响

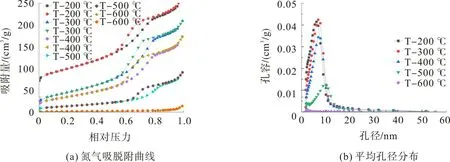

图5为不同煅烧温度下二氧化钛纳米微球样品的氮气吸脱附曲线和孔径分布。由图5(a)可看出:煅烧温度在200~500 ℃时,样品的氮气吸脱附曲线上存在明显的滞后环,说明样品具有介孔结构,随着煅烧温度的升高,滞后环越来越小,说明随着晶粒长大,孔隙率在降低;煅烧温度达到600 ℃时,滞后环消失,氮气吸附量降至最低,说明此时二氧化钛已无明显的孔结构。由图5(b)可看出,随煅烧温度的升高,孔容逐渐减小,当煅烧温度达到600 ℃时,孔容几乎为零。由表2可知:600 ℃煅烧温度下孔容仅0.01 cm3/g,说明煅烧温度对孔容影响极大;样品孔径分布集中,随煅烧温度升高孔径大致呈正相关趋势。

表1 异丙醇用量对样品比表面积、孔容和平均孔径的影响Tab.1 Effect of the amount of isopropanol on the specific surface area, pore volume and average pore size of samples

表2 煅烧温度对样品孔容和孔径的影响Tab.2 Effect of calcination temperature on pore volume and size of samples

图5 不同煅烧温度样品的氮气吸脱附曲线和平均孔径分布Fig.5 Nitrogen adsorption and desorption curves and average pore size distribution of samples with different calcination temperatures

3 结 论

以钛酸丁酯作为钛源、丙酮为溶剂,采用溶剂热法制备锐钛矿型二氧化钛纳米微球样品,研究溶剂、煅烧温度对样品晶相、形貌、孔容、孔径和比表面积的影响,得到以下主要结论:

1)以丙酮为溶剂可制备出粒径均匀、形貌规则的结晶二氧化钛纳米微球,以乙醇为溶剂则制备出非晶态二氧化钛纳米微球;

2)加入1 mL异丙醇时制备的二氧化钛纳米微球样品具有最大的比表面积,达172.94 m2/g,随着异丙醇添加量的增加,其比表面积与孔容先增后降,孔径则越来越大;

3)随着煅烧温度的升高,二氧化钛纳米微球样品的孔容越来越低,而孔径先增后降,当温度达500 ℃时,二氧化钛开始由锐钛矿相转变为金红石相。