铜箔表面电晕处理对极片粘结力的影响研究

2020-10-10赵丰刚

赵丰刚

(宁德时代新能源科技股份有限公司,福建 宁德 352100)

锂离子电池极片剥离强度是指极片活性物质与集流体粘附在一起的牢固程度[1],是电池涂布工艺中的关键指标之一。电池的性能不仅与所使用的电极材料的性能有关,还与极片的特性比如剥离力等有关。

若极片剥离力太小,一方面,在电池制作时易出现掉粉现象[2],而且在极片弯折处易脱落或断裂,会产生颗粒刺破隔膜内短路或析锂风险,造成安全隐患[3];另一方面,极片在多次充放电过程中,石墨材料会发生膨胀收缩,若剥离力太小会导致石墨颗粒间的接触减少,间隙增大,甚至脱离集流体,导致电池内阻增加,电池容量损失增加,倍率性能降低,循环性能变差等,因此在电池制造过程中控制极片的剥离力非常重要[4-7]。

为了提高铜箔和活性材料涂层之间的结合强度,降低二者之间的接触电阻,需要对铜箔进行表面改性处理。目前,常用的铜箔表面改性方法包括:表面电晕、表面涂层化、表面多孔化和表面穿孔等[8,9]。

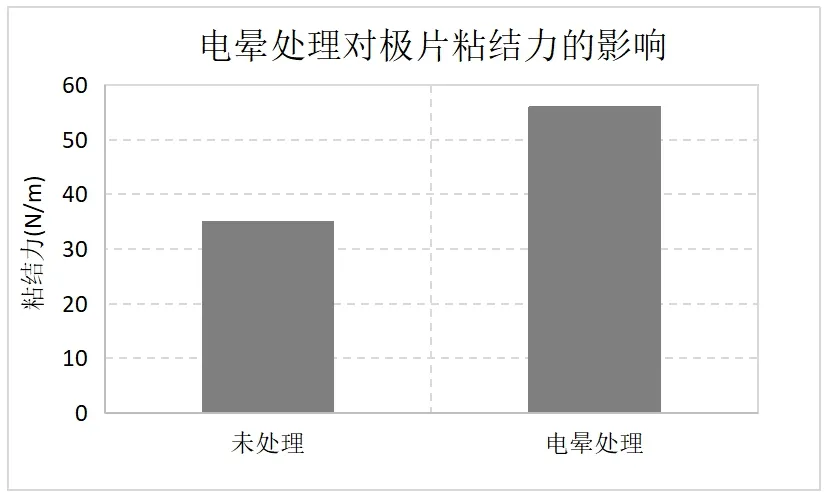

本文通过电晕对铜箔表面进行处理[10],研究表明铜箔经电晕处理后极片粘结力提升50%以上,有助于改善极片脱碳掉粉现象,同时可降低电池内阻,提升电池的倍率性能、循环性能等特性。

1 实验

1.1 实验材料制备

选择8um厚铜箔进行电晕处理:通过在放电极与电晕处理辊(一般为耐高温、耐臭氧、高绝缘的硅橡辊或者是陶瓷辊)之间施加高频、高压电源(高频交流电压高达5000V~15000V),当电压超过1mm~2mm的空气间隙的电离电阻时,就会产生连续放电,于是使空气电离并形成大量强氧化剂臭氧,使薄膜表层分子氧化,产生羰基化合物、过氧化合物等,同时产生细小密集的紫色火花,空气电离后产生的各种等离子在强电场的作用下加速而冲击基材表面,使其链状分子断裂,产生自由基与空气电晕产物发生氧化交链反应,使基材表面受到离子气体的强烈冲击而粗化,使基材的表面张力得到进一步的提高。

1.2 实验方法

(1)铜箔处理:功率10kw条件,以50m/min速度电晕处理铜箔;

(2)铜箔性能分析:光学显微镜观察表面形貌,测试铜箔表面接触角;

(3)极片制备及性能分析:将阳极活性材料人造石墨、粘结剂SBR乳液、悬浮剂和导电剂导电炭黑混合,之后加入溶剂去离子水,经高速搅拌得到分散均匀的阳极浆料。在阳极浆料中,固体含量为40wt%,固体成分中包含90wt%的人造石墨、5wt%的SBR、2wt%的悬浮剂、3wt%的导电炭黑。将阳极浆料分别均匀地涂在未处理和电晕处理的铜箔两面,经过干燥、辊压机压实,得到阳极极片。采用180°剥离的方法测试极片粘结力;

(4)选出NCM523阴极片,采用16μm厚的聚丙烯/聚乙烯复合隔离膜将阴极片和阳极片间隔开,之后卷绕形成裸电芯,封装后注入电解液、对电芯进行化成和老化,得到长宽厚为2Ah的方形软包装锂离子电池。按照电池测试流程测试电池倍率性能、电池循环性能。

2 结果与讨论

2.1 电晕处理对铜箔表面形貌的影响

铜箔表面经电晕处理后,表面粗糙度Ra由0.083um增加至0.732um。光学显微镜显示铜箔表面状态明显存在差异。

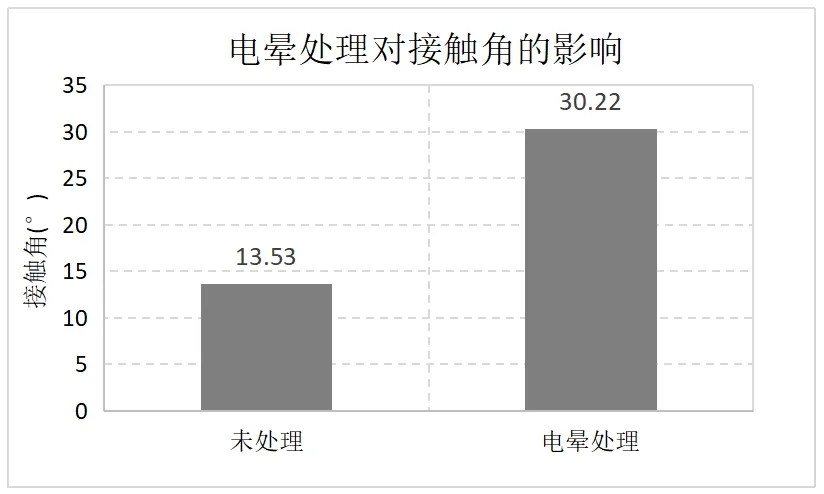

2.2 电晕处理对铜箔表面接触角的影响

铜箔表面电晕处理后,改变了铜箔表面的晶格状态,表面活性增加,表面能增加。对比水滴在铜箔表面的接触角由13.53°增加至30.22°,有助于浆料涂覆过程在铜箔表面的润湿铺展。

图1 铜箔表面照片

图2 电晕处理对接触角的影响

2.3 电晕处理对极片粘结力的影响

图3为阳极片粘结力的测试数据,从图中可知,电晕处理后极片粘结力增加50%以上,这主要是因为电晕处理后铜箔表面粗糙度增加,表面能增加,有利于浆料涂覆过程在铜箔表面的润湿铺展,进而提升极片粘结力。

图3 电晕处理对极片粘结力的影响

2.4 电晕处理对电池倍率性能的影响

图4为电池倍率性能的测试数据,从图中可知,铜箔表面电晕处理后,电池的大倍率放大性能明显提升。这是由于涂布干燥过程中,有利于浆料在铜箔表面的润湿铺展,粘结剂和导电剂与铜箔表面的接触性变化,大大降低了膜层与铜箔之间的界面传输阻抗。

图4 电晕处理对电池倍率性能的影响

2.5 电晕处理对电池循环性能的影响

锂离子电池在25℃以1C/1C进行循环性能测试。锂离子电池循环后的容量保持率(%)=N次循环后的放电容量/首次循环后的放电容量。从表1可知,铜箔表面电晕处理后,电池的循环容量保持率增加,这是由于铜箔表面处理后降低了膜层与铜箔之间的界面传输阻抗,有利于减少电池在循环过程中的功率损失,锂离子电池的循环性能得到提升。

表1 电晕处理对电池循环性能的影响

3 结语

铜箔表面电晕处理后,触角由13.53°增加至30.22°,极片粘结力增加50%以上,有助于改善极片脱碳掉粉现象,同时可大大降低电池内阻,提升电池的倍率性能、循环性能等特性。

因此后续铜箔在使用前可进行表面电晕处理,可以提高生产过程中极片制作优率和降低制造成本,同时可提升或改善电池的电性能。