碳纤维用耐高温型环氧树脂上浆剂的制备及性能研究

2020-10-09高艳杨小兵廖国峰许少少

高艳,杨小兵,廖国峰,许少少

[1.精功(绍兴)复合材料技术研发有限公司,浙江 绍兴 312030; 2.精功(绍兴)复合材料有限公司,浙江 绍兴,312030]

0 引言

碳纤维具有高比强度、高比模量的特点,且具有耐高温、耐腐蚀、密度小、抗疲劳、传热和热膨胀系数小等优异性能[1]。碳纤维及其复合材料如今已经取得快速发展,广泛应用于运动器材、航空航天、医疗器械以及国防科工等领域。但因碳纤维基本属性为脆性材料,断裂伸长率低,耐磨性差,在加工及再生产的过程中,会反复经受到拉伸、摩擦和冲击等作用[2],这势必造成断丝、毛丝量增加等,将严重影响碳纤维的可织性,导致碳纤维强度的降低[3-4],并影响树脂基体对碳纤维的浸润,使碳纤维复合材料制品的力学性能下降[5]。

为了克服上述问题,国内外许多学者研究对表面氧化处理后的碳纤维进行上浆处理,以提高碳纤维的可织性。上浆剂的主要作用体现在几个方面:保护碳纤维表面官能团,免受周围环境中杂质的污染;具有集束性,提高碳纤维丝束的抱合力,提高其加工工艺性,便于后续深加工;起到类似于偶联剂的作用,改善碳纤维与环氧树脂间的化学键合能力,增强纤维与树脂之间的浸润性,进而优化改进复合材料的性能,提高复合材料的层间剪切强度[6-7];起到润滑剂的作用,在纤维加工生产过程中,保护碳纤维表面,减少纤维与纤维间、纤维与生产设备间的摩擦,尽可能降低碳纤维的损伤。

目前制备上浆剂的方法主要包括机械搅拌法(直接乳化法)、相反转乳化法、化学改性法(自乳化法)。其中,化学改性法是指将环氧树脂主链上的环氧基、仲羟基等活性基团与具有亲水性的官能团反应,合成亲水性环氧树脂,不需要外加催化剂,即可自发分散于水中,形成乳液[8]。此种方法制备的乳液粒径较小、粒径分布较窄,乳液稳定性好,且不需要外加乳化剂,后期乳液成膜后耐水性较好。

本文用二乙醇胺改性四官能团环氧树脂MF-4101H,采用化学改性法合成亲水性环氧树脂,制备耐高温型环氧树脂上浆剂,并考察其制备工艺参数;用制备好的上浆剂对碳纤维进行上浆处理,观察碳纤维表面形貌,并研究上浆剂的耐高温性能。

1 实验材料及方法

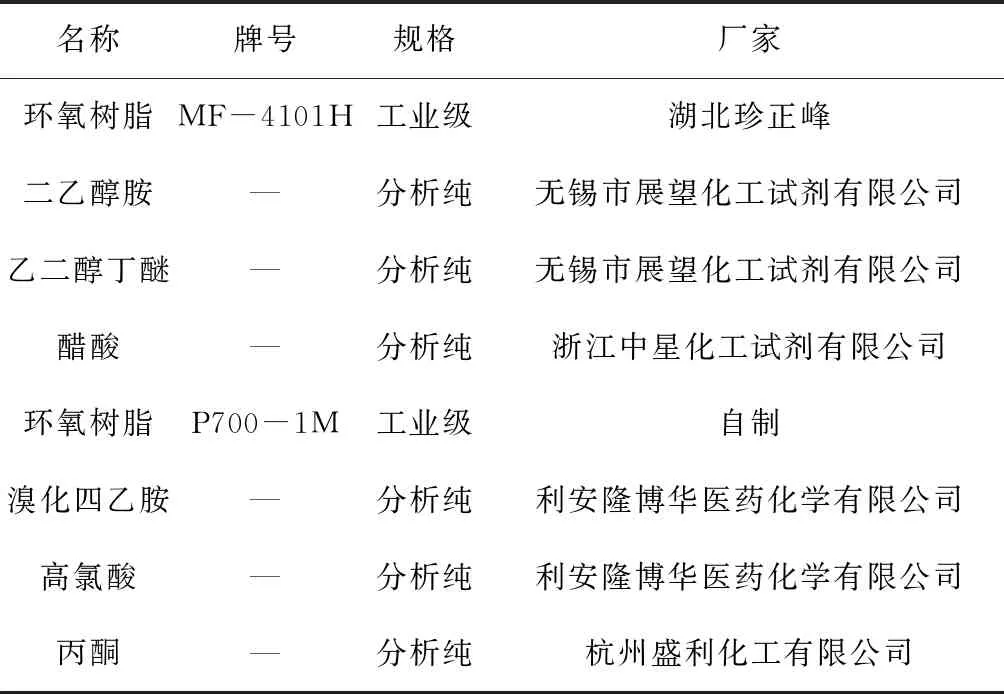

1.1 主要原材料

表1 实验所用原料及试剂

1.2 仪器分析及性能测试

红外光谱表征:采用德国Bruker公司,型号为ALPHA的傅里叶红外光谱仪,对改性后的环氧树脂进行红外光谱表征。

乳液稳定性分析:将固含量为30%的上浆剂乳液,置于一次性塑料杯中,在80 ℃烘箱中放置,观察其破乳分层情况。

扫描电镜:采用荷兰菲利普公司FEI Sirion扫描电镜观察碳纤维表面形貌,加速电压为20 kV,对样品测试表面进行喷金处理。

环氧值测试:称量0.2 g 左右待测样于250 mL 锥形瓶中,量取10 mL 丙酮和10 mL 冰乙酸使待测样溶解,加入10 mL 溴化四乙胺溶液和3~5滴结晶紫指示剂,静止10 min ,用0.1 mol/L的高氯酸标准溶液进行滴定至样品溶液为绿色,且3 min内不变色。

环氧值计算公式:

(1)

式中:m——试样的质量,g;

v0——空白试验所用的高氯酸溶液的体积,mL;

v1——测定时所用的高氯酸溶液的体积,mL;

t——测定和空白试验时高氯酸溶液的温度,℃;

ts——标定时高氯酸溶液的温度,℃;

c——标定时高氯酸溶液的浓度,mol/L。

力学性能测试:采用INSTRON1211型万能材料试验机,按标准JC/T 773测试碳纤维复合材料层合板层间剪切强度。

2 试样制备

2.1 上浆剂乳液的制备

将二乙醇胺在惰性气体保护环境下以一定速率滴加至装有环氧树脂MF-4101H及乙二醇丁醚的烧瓶中,在60 ℃下加热搅拌,二乙醇胺滴加完成后,在80 ℃下继续反应一段时间。降温至60 ℃,向产物中滴加冰醋酸,调节反应产物pH至中性,滴加去离子水得到白色乳液。

2.2 反应条件的优化

对环氧树脂与二乙醇胺的反应产物进行表征,并改变环氧树脂与二乙醇胺的反应摩尔比分别为1 ∶1、1 ∶2、1 ∶3、1 ∶4,观察乳液稳定性,选定最佳配比。改变反应时间与反应温度,通过测定产物的环氧值在不同温度下随反应时间的变化,确定最佳合成工艺参数。

2.3 层间剪切强度试板的制备

将上浆后的碳纤维配液态环氧树脂P700-1M,使用缠绕法制备预浸料,并采用模压工艺制备层间剪切强度所需试板(280 mm×240 mm×2 mm)。

3 结果与讨论

3.1 改性环氧树脂的红外光谱表征

图1为环氧树脂MF-4101H 及环氧树脂与二乙醇胺反应产物的红外光谱图。794 cm-1、905 cm-1处为环氧骨架的振动吸收峰,3 250~3 500 cm-1之间是醇羟基的吸收峰。通过反应前后红外光谱图对比,可以发现反应产物的环氧基团特征峰明显变少,说明有大量的环氧基团参与了反应。反应产物中有明显的醇羟基吸收峰,说明通过化学改性的方法,成功地在环氧树脂主链上引入了醇羟基。

图1 环氧树脂MF-4101H和反应产物的红外光谱图

3.2 不同反应配比的乳液稳定性分析

不同乳液在80 ℃烘箱中静止6 h 的效果如图2所示。

图2 乳液在80 ℃烘箱中静止6 h 效果图(a、b、c、d所对应的环氧树脂与二乙醇胺配比分别为1 ∶1、1 ∶2、1 ∶3、1 ∶4)

乳液稳定性与反应产物的亲水亲油值(HLB)的大小有关。HLB的计算公式如下:

(2)

式中:WL——亲水基重量;

Wb——疏水基重量。

环氧树脂与二乙醇胺不同反应配比对乳液稳定性的影响见表2。

表2 环氧树脂与二乙醇胺不同反应配比对乳液稳定性的影响(80 ℃烘箱中6 h)

从表2和图2可见,当环氧树脂与二乙醇胺反应配比为1 ∶2、1 ∶3、1 ∶4时,所得到的乳液均具有良好的稳定性。理论上当水性环氧树脂的HLB值大于14时,乳液稳定性较好,且分子量较大对成膜性有影响,故本实验确定环氧树脂与二乙醇胺的最佳反应配比为1 ∶3。

3.3 反应工艺参数的优化

图3为在不同反应温度下,产物环氧值随反应时间的变化。从图中可以看出在70 ℃反应温度下,反应进展缓慢,反应2.5 h后,参与反应的环氧基团仅为15%。随着反应温度的升高,反应速率加快。在反应进行的前1.5 h内,环氧基团反应速率最快,之后反应逐渐趋于平稳。因为环氧树脂与二乙醇胺的反应为放热反应,当反应温度超过90 ℃后,环氧树脂与二乙醇胺反应生成的叔胺结构会对环氧基团的开环反应起到促进作用,容易引起凝胶现象。因此,反应温度为80 ℃,反应时间为2.5 h最佳。

图3 在不同反应温度下,产物环氧值随反应时间的变化

3.4 碳纤维上浆前后表面形貌分析

将制得的上浆剂加入去离子水,稀释至固含量为30%,然后对碳纤维进行上浆处理。碳纤维上浆前后表面形貌如图4所示,从图4中可以看出,碳纤维上浆前表面有明显的纵向沟壑,在碳纤维表面随机分布,深浅不一。碳纤维上浆后,表面缺陷明显减少,沟壑变浅,表面光滑。这说明该上浆剂在碳纤维表面成膜性优良。

3.5 碳纤维层合板界面力学性能分析

表3为上浆后的碳纤维所制备的层合板的层间剪切强度,从表中数据可看出,该上浆剂具有极强的环境适应性。在160 ℃高温下,该复合材料仍保持65%以上的层间剪切强度,保证了碳纤维复合材料在高温下整体性能的稳定性。

图4 碳纤维上浆前后SEM图(a为上浆前,b为上浆后)

表3 碳纤维层合板室温及高温下层间剪切强度

序号室温下剪切强度/MPa160 ℃剪切强度/MPa186.255.8284.156.7384.952487.757.7587.557.6平均值86.156.0

4 结论

本文用二乙醇胺改性四官能团环氧树脂MF-4101H,采用自乳化法制备耐高温型环氧树脂乳液。探讨了反应工艺参数对实验结果的影响,确定了制备环氧树脂上浆剂乳液的最佳实验方案。并对所制备的上浆剂的性能进行测试研究,得到以下结论:

(1)环氧值测试以及红外光谱表征证明了环氧树脂与二乙醇胺发生了环氧开环反应。

(2)环氧树脂与二乙醇胺的最佳反应摩尔比为1 ∶3,最佳反应条件为80 ℃下反应2.5 h。

(3)所制备的乳液具有良好的稳定性,对碳纤维进行上浆处理后,碳纤维表面形貌明显改善。

(4)用该上浆剂上浆后的碳纤维制备的层合板,在160 ℃的高温下仍保持65%以上的层间剪切强度。