CTBN含量对快速固化环氧胶膜性能的影响

2020-10-09张思霍红宇张宝艳李栓

张思,霍红宇,张宝艳,李栓

(中国航空制造技术研究院复合材料技术中心,北京 101300)

0 引言

在航空、航天、兵器、轨道交通等领域,快速固化预浸料作为轻量化的主导材料,其应用备受重视[1]。快速固化预浸料固化温度一般在120~160 ℃之间,固化周期小于20 min,可以有效缩短复合材料制件的固化成型周期,降低生产制造成本,提高制件效率。目前,国外相关快速固化预浸料产品主要包括美国HEXCEL的M77,可以实现150 ℃/min或160 ℃/1.5 min固化,SP公司的SSPX1204TX,固化时间为120 ℃/4 min,Tencate公司的EX-1531A、EX-1547和EX-1548等快速固化预浸料,可以实现121 ℃/(10~15 min)固化。近年来,国内复合材料厂家对于快速固化预浸料的研制也取得了相应的进展[2],其中中航复合材料有限责任公司研制的ACTECH 1201系列预浸料,可以实现130 ℃/15 min、150 ℃/5 min快速固化,已成功应用于航空、轨道交通等领域。

快速固化预浸料在制备各类复合材料构件的过程中,往往以各类加筋和夹层结构形式出现,因此在采用共固化工艺制备构件时,需要相配套的快速固化胶膜提高快速固化复合材料构件的整体制备效率。目前,国内针对快速固化胶膜产品的报道较少。本文针对快速固化预浸料使用过程中对快速固化胶膜的实际需求,采用端羧基液体丁腈橡胶( CTBN )作为环氧树脂(EP)的增韧改性剂,在现有快速固化环氧树脂配方的基础上,通过配方优化确定CTBN的最佳添加量。

CTBN是一种遥爪式高聚物,分子链两端是活性官能团羧基,在固化过程中可与环氧树脂中的环氧基反应形成嵌段聚合物。其带有的强极性的—CN基与环氧树脂有较好的相溶性,因此对于环氧树脂增韧改性效果显著。国内外的许多学者围绕CTBN改性环氧树脂作了大量的研究工作[3-7],王洪学等[8]将EP与CTBN 的预聚制得高剪切、高剥离强度的单组分EP结构胶,室温下不锈钢的粘接强度为57 MPa;王成等[9]合成了CTBN/ E-51预聚物,用量为15%、预聚温度为90 ℃时,所制得的环氧胶粘剂剥离强度最大;陈青等[10]运用红外光谱对CTBN 增韧改性EP 的预聚反应和固化反应进行分析,结果表明,CTBN 的端羧基可与 EP 的环氧基发生反应,当CTBN含量为 25 phr 时,改性环氧树脂的冲击强度提高了528%,拉伸剪切强度提高了33%,固化物耐热性能较好。

CTBN增韧热固性环氧树脂的机理研究较多,主要有银纹和剪切流动机理,橡胶颗粒拉伸、撕裂和侨联机理;空洞剪切屈服和塑性变形机理;不同尺寸橡胶颗粒复合作用机理等[11]。一般认为CTBN增韧环氧树脂时,CTBN应先在环氧树脂中溶解,形成均相溶液[12]。目前,将CTBN与环氧树脂混和的方式主要有两种:一种是将CTBN、环氧树脂和固化剂按比例加入后一起混合、固化;一种是把CTBN溶于环氧树脂中进行预聚反应,然后加入固化剂进行固化[13]。预聚反应使分散的CTBN橡胶粒子与环氧树脂形成强固的化学键合, 这样在界面更易发生大量的微裂纹从而消耗大量能量, 提高树脂韧性。有研究表明中低温固化时,CTBN/EP预聚体内形成了交联结构,而共混物中CTBN作为增韧剂对EP体系起到增韧作用,故预聚体的增韧效果更明显[14]。

本文采用CTBN与环氧树脂预聚反应的方式改性环氧树脂,研究在整个环氧体系0~25%范围内,CTBN含量对胶膜用树脂体系的基本理化性能的影响,以及对胶膜粘接金属(Al-Al)的拉伸剪切强度、胶膜粘接快速固化复合材料的单搭接剪切以及滚筒剥离强度的影响,确定在快速固化环氧胶膜体系中的CTBN的最佳用量。

1 试验部分

1.1 主要原料与设备

E51环氧树脂,环氧值为0.48~0. 54 eq/100 g,无锡树脂厂;E20环氧树脂,环氧值为0.20~0.22 eq/100 g,岳阳巴陵石化环氧树脂厂;端羧基液态丁腈橡胶CTBN,丙烯腈含量18%,羧基当量0.052 phr,黏度135 Pa·s(27 ℃),平均分子量 3550;三苯基膦CT-1,安徽金奥化工有限公司,纯度≥99.5%;潜伏性固化剂体系。

主要原材料分子结构为:

E51:

CTBN:

设备:

旋转流变仪AR 2000ex,傅里叶变换红外光谱仪Nicolet 380,差示扫描量热仪 DSC200F3,力学测试试验机Instron 5982型。

1.2 快速固化胶膜的制备

1.2.1 CTBN/EP预聚体的制备

将环氧树脂E51、E20按照一定比例置于反应釜中,在氮气保护下加热并机械搅拌,混合均匀后分别加入0、5 phr、10 phr、15 phr、20 phr、25 phr的CTBN和0.2 phr催化剂CT-1,160 ℃反应2 h,冷却得到CTBN/EP预聚体。把所得预聚体按照CTBN含量(phr)对应标记为 W0、W5、W10、W15、W20和 W25。

1.2.2 快速固化胶膜的制备

将上述预聚物W与对应比例的固化剂体系置于三辊机上混合均匀,获得快速固化环氧树脂体系。把所制备的快速固化环氧树脂按照CTBN含量(phr)相应标记为E0、E5、E10、E15、E20和 E25。

将制备的快速固化环氧树脂在烘箱50 ℃下加热软化30 min,采用 300 mm幅宽的胶膜机,调节合适的热板温度和车速,制备相应面重的胶膜试样。

1.3 表征与测试方法

1.3.1 红外测试(FT-IR)

取少量环氧树脂试样用涂膜法制样,采用Nicolet 380型傅里叶变换红外光谱仪进行红外测试。扫描范围:500~4 000 cm-1,分辨率:4 cm-1。

1.3.2 凝胶时间测试

采用热板法分别测试环氧树脂试样在130 ℃和150 ℃下的凝胶时间。取2~3 g试样放于水平加热板表面的浅圆槽内,以一定速度连续搅拌。当树脂变黏稠接近橡胶状,挑丝20mm左右断开,结束测试。记录对应的凝胶时间。

1.3.3 差示扫描量热测试(DSC)

称取5~10 mg样品置于铝制坩埚中,实验采用氮气为保护介质,气流量为 40 mL/min,升温速率10 ℃/min。采用TA公司的DSC 200F3差示扫描量热仪测试RT~300 ℃范围内胶膜体系的DSC曲线及相应的热力学参数。

1.3.4 胶膜力学性能测试

(1)Al-Al拉伸剪切强度。试片材质:LY12CZ 铝合金,规格:100 mm×25 mm×2 mm。将试片阳极化处理待用。参照ASTM D1002的要求制备单搭接剪切试样并进行单搭接剪切性能测试。

(2)复合材料单搭接剪切强度。采用ACTECH 1201快速固化织物预浸料,制备厚度为2.5 mm的层合板。单搭接试验件规格:100 mm×25 mm×2.5 mm,搭接长度为12.5 mm。参照ASTM D1002的要求制备单搭接剪切试样并进行单搭接剪切性能测试。

(3)滚筒剥离强度。采用NH-1-2.75-72-12芳纶纸蜂窝以及ACTECH 1201快速固化预浸料,参照ASTM D1781的要求制备滚筒剥离试样并进行滚筒剥离性能测试。

2 测试结果分析

2.1 FT-IR测试结果分析

对胶膜制备用树脂原材料、预聚体等进行红外表征,图1(a)~(d)分别对应环氧树脂E51、E20、CTBN及CTBN/EP预聚物的红外光谱。

图1 环氧树脂E51、E20、CTBN及CTBN/EP预聚物的红外光谱

图1(a)、(b)中 831 cm-1、915 cm-1和1 250 cm-1是双酚A型环氧树脂中环氧基团的—CH的面外弯曲振动、C—O的伸缩振动特征吸收峰。 在EP与CTBN预聚反应生成的CTBN/EP预聚体的红外光谱图1(d)中可以看出,环氧基团的特征峰831 cm-1、915 cm-1显著减弱,1 250 cm-1特征峰基本消失。表明在试验条件下,环氧树脂中的环氧基团与CTBN发生反应,导致环氧基团减少。

(1)

2.2 凝胶时间结果分析

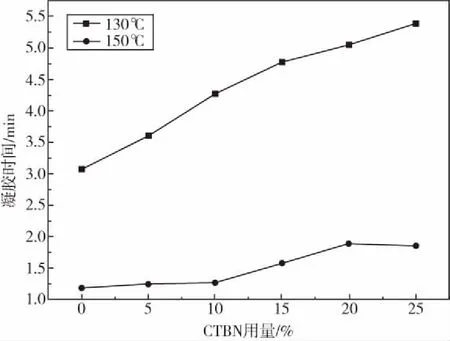

分别测试不同CTBN含量的胶膜用树脂体系在130 ℃和150 ℃下的凝胶时间,测试结果如图2所示。

图2 CTBN含量-凝胶时间关系图

随着测试温度的升高,环氧树脂体系组分间的固化反应速率加快,在130 ℃下的凝胶时间为3~5.5 min,明显高于在150 ℃下的凝胶时间(1.2~2.0 min)。由图2可知,当测试温度一定时,随着CTBN含量的增加环氧树脂体系的凝胶时间均有所增加。当CTBN含量占环氧组分在0~15%范围内时,随着CTBN含量的增加凝胶时间增长显著;在15%~25%的范围内时,随CTBN含量的增加凝胶时间增速减缓。对比CTBN加入前后的凝胶时间变化情况,主要是由于当CTBN含量低于环氧组分的15%时,随着CTBN含量的增加,CTBN与环氧组分发生化学反应生成嵌段共聚物的比例增加,在一定程度上阻碍了树脂体系的固化交联反应。当CTBN含量继续增加,超过环氧组分的15%时,过量的CTBN无法与环氧树脂反应,且CTBN本身与环氧树脂体系的相溶性差,在固化反应过程中阻碍环氧树脂体系三维交联结构的形成,延长树脂体系的凝胶时间。此外,CTBN与环氧树脂反应生成的嵌段共聚物和CTBN分子本身与树脂体系的匹配性差异,造成对树脂体系凝胶时间的影响程度不同。

测试ACTECH 1201快速固化预浸料在130 ℃和150 ℃下的凝胶时间,分别为4.2 min和1.5 min,与CTBN含量为15%时树脂体系的凝胶时间接近。说明当CTBN含量为15%时,该胶膜用环氧树脂体系与ACTECH 1201快速固化预浸料的流变特性最为匹配。

2.3 DSC测试结果与分析

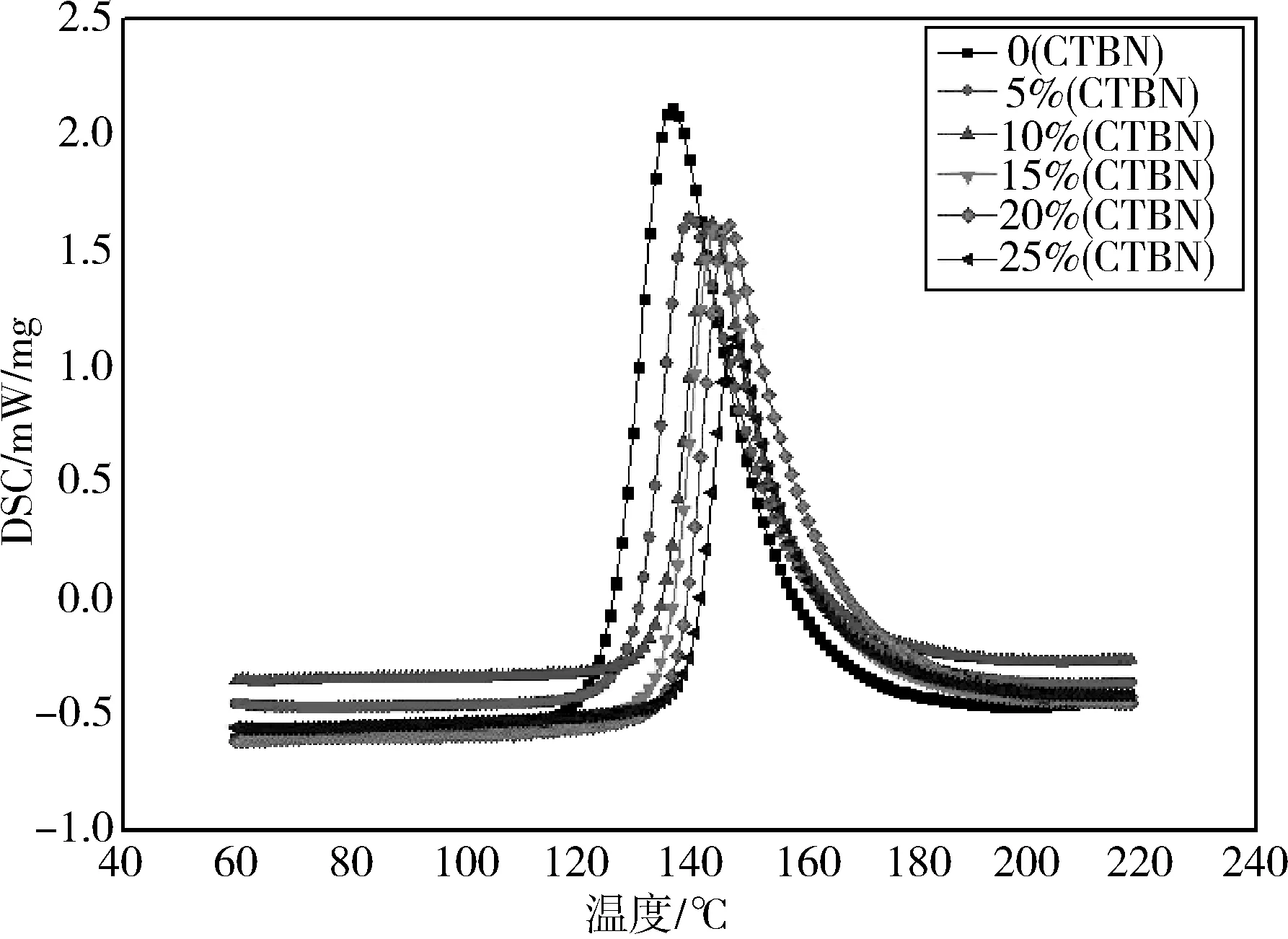

图3 CTBN含量-DSC关系图

对不同CTBN含量的树脂体系进行DSC测试,放热峰变化趋势如图3所示。随着CTBN含量的增加,树脂体系的放热峰逐渐向高温方向移动,放热峰对应的峰宽和反应热焓先降低后增加。这主要是由于CTBN与环氧树脂反应生成的嵌段共聚物以及过量的CTBN分子本身在一定程度上阻碍了环氧树脂本身的固化交联反应,从而使体系的反应放热峰向高温方向移动,与凝胶时间的变化趋势基本一致。树脂体系的反应热焓可以体现出参与固化反应的环氧树脂的含量以及反应速度。当CTBN含量低于10%时,树脂体系中主要包含过量的环氧树脂以及CTBN/EP嵌段共聚物。在该范围内随着CTBN含量的增加,树脂体系中过量的环氧树脂减少,在固化过程中参与反应的环氧树脂含量减少,固化剂含量相对过剩,树脂体系的整体热焓降低,反应速度加快。当CTBN含量高于10%时,树脂体系中主要包含过量的CTBN以及CTBN/EP嵌段共聚物。由于CTBN本身与环氧树脂的相溶性差,因此在该范围内随着CTBN用量的增加,对树脂体系固化交联反应的影响程度增大,反应热焓相应增加,反应速度减慢。

对ACTECH 1201快速固化预浸料进行DSC测试,将放热峰参数与不同CTBN含量的树脂体系进行对比,结果见表1。当CTBN含量为15%时,胶膜用树脂体系的反应热焓与放热峰宽与ACTECH 1201快速固化预浸料接近,且ACTECH 1201快速固化预浸料的放热峰宽度较大,说明共固化过程中,在满足预浸料的固化工艺参数的同时,CTBN改性胶膜可以完全固化,二者的固化工艺最为匹配。

表1 不同CTBN含量树脂体系与ACTECH 1201预浸料DSC放热峰参数对比

2.4 胶膜力学性能测试结果分析

2.4.1 Al-Al拉伸剪切强度

采用Al-Al拉伸剪切强度对比CTBN含量对于金属粘接强度的影响,从图4的试验结果可知,在添加量为0~25%的范围内,随着CTBN添加量的增加Al-Al拉伸剪切强度先增加后减小。在添加量为15%时达到最大值35.5 MPa,相比未添加CTBN时胶膜对应的Al-Al拉伸剪切强度25.0 MPa提高了42%。之后随着CTBN添加量的增加Al-Al拉伸剪切强度逐渐减小,主要由于CTBN与环氧树脂反应生成的嵌段共聚物具有良好的韧性基团酯基和较强的极性基团羟基,可以与Al阳极化界面形成良好的粘接。CTBN添加量为15%时,CTBN与环氧树脂反应生成的嵌段共聚物以及CTBN本身的协同增韧效果最高,对应快速固化环氧树脂体系的Al-Al拉伸剪切强度达到最高值。当CTBN添加量高于15%时,在固化过程中,过量的CTBN从树脂体系中分相析出造成胶层结构疏松,拉伸剪切强度下降。

2.4.2 复合材料单搭接剪切强度

按照ASTM D1002测试标准对不同CTBN用量的快速固化胶膜胶接的ACTECH 1201层压板单搭接试样进行测试,单搭接剪切强度结果如图4所示。随着CTBN用量的增加,快速固化胶膜与复合材料的单搭接剪切强度逐渐增加,当CTBN含量为15%时胶膜粘接复合材料的单搭接剪切强度达到最大值24.6 MPa,相比未添加CTBN时胶膜对应的复材单搭接剪切强度18.1 Pa提高了36%。之后随着CTBN含量的增加胶膜与复合材料的单搭接剪切强度逐渐降低。对胶膜的单搭接剪切测试结果及试样断口进行分析,在复合材料层压板胶接表面胶膜分布均匀,破坏模式均为胶膜内聚破坏,说明胶膜与ACTECH 1201快速固化预浸料和复合材料层压板界面匹配良好。快速固化胶膜与ACTECH 1201快速固化预浸料均为环氧树脂中温固化体系。当CTBN含量为15%时,胶膜固化后的树脂体系模量与复合材料层合板粘接界面树脂层模量接近,胶接接头的内应力较小,因此对应的复合材料单搭接剪切强度较大。

图4 CTBN含量-剪切强度关系图

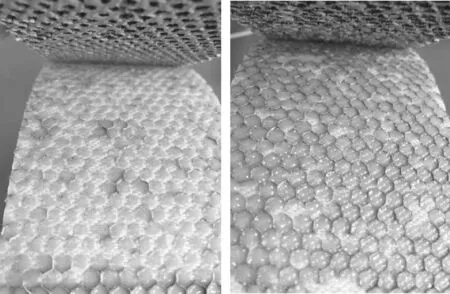

2.4.3 滚筒剥离强度

设计空白实验比较胶膜对滚筒剥离强度的影响,在无胶膜情况下制备蜂窝滚筒剥离试样,测试结果为30.3 MPa。对不同CTBN含量制备的蜂窝夹层结构进行滚筒剥离测试,结果如图5所示。随着CTBN含量的增加,滚筒剥离强度逐渐增加。当CTBN含量为15%时,蜂窝滚筒剥离强度为55.7 MPa;CTBN含量为20%时,蜂窝滚筒剥离强度达到最大值为57.2 MPa,相比空白实验提高近90%。对比试样断口(图6),空白试样为明显的蜂窝与面板界面破坏;而CTBN含量为20%时对应的剥离试样蜂窝破坏明显,在蜂窝与复合材料面板的胶接界面形成明显胶瘤,说明在胶膜与复合材料和蜂窝匹配性能良好,胶膜的使用可显著改善复合材料面板与蜂窝的胶接性能。

图5 CTBN含量-滚筒剥离强度关系图

图6 滚筒剥离试样断口形貌(左:空白实验 右:CTBN含量15%)

此外,由于CTBN含量不同,胶膜的流变特性存在显著差异。对不同温度下胶膜的流变特性进行测试,结果表明在相同的固化工艺条件下,CTBN含量为20%时胶膜的流变特性与预浸料的流变特性最为接近,均在105 ℃左右达到最低黏度10 Pa·s左右。因此,在蜂窝夹层结构固化过程中,预浸料与胶膜固化工艺匹配性强,且树脂体系流动性适中可浸润蜂窝芯材,胶膜与蜂窝芯材胶接界面形成胶瘤从而提高了复合材料面板与蜂窝的胶接面积和滚筒剥离强度。

3 结论

CTBN对环氧树脂的增韧机理复杂,采用CTBN增韧环氧树脂制备的快速固化胶膜性能受多方面因素的影响。本文仅从CTBN含量单一因素出发探索其用量对胶膜的理化性能及力学性能的影响。结论如下:

(1)采用CTBN/EP预聚体制备快速固化胶膜用环氧树脂体系,CTBN 的端羧基—COOH与环氧树脂发生了反应形成了酯键,可以有效改善CTBN与环氧树脂中的相容性以及树脂体系的韧性;同时反应生成极性强的—OH,可在一定程度增加树脂体系与基体的结合性能。

(2)在该环氧树脂体系中,随着CTBN含量的增大,树脂体系的凝胶时间延长,反应放热峰向高温移动,当CTBN含量为15%时胶膜用树脂体系与ACTECH 1201快速固化预浸料的凝胶时间和反应放热峰参数最为接近,说明二者的工艺匹配性最佳。

(3)综合胶膜体系整体的力学性能,当CTBN添加量为15%时,该环氧树脂体系制备的胶膜的力学性能最佳:Al-Al拉伸剪切强度可达到35.5 MPa,复合材料单搭接剪切强度可达到24.6 MPa,滚筒剥离强度可达到55.7 MPa,分别提高了42%、36%和84%,均满足快速固化预浸料对胶膜粘接性能的使用要求。