连续重整装置压缩机运行问题及优化

2020-10-09宋云平周治宇

宋云平,周治宇

(中国石油 兰州石化公司 炼油厂,甘肃 兰州 730060)

催化重整是在一定温度、压力、临氢和催化剂存在的条件下,使石脑油转化为富含芳烃的重整生成油,并副产氢气的过程。催化重整在进行脱氢环化和芳构化反应的同时也伴随着大分子裂解为小分子的副反应,致使重整氢气的纯度相对较低,并夹带大量的轻烃。因此,为提高供下游加氢装置使用的氢气的纯度,也尽可能地回收其中可液化的烃类组分。连续重整装置设有提纯氢气的再接触系统,使重整产物分离罐顶的含氢气体和重整生成油在较高的压力和较低的温度下建立新的气液平衡,吸收氢气中的烃类,以提高外送氢气的纯度和重整生成油的液体收率[1]。

氨气螺杆式制冷压缩机(K-241A/B/C)(以下简称氨压机)的主要作用是提高液体收率和氢气纯度,该压缩机的介质为氨气,氨气在整个氨系统中密闭循环使用,被压缩机吸入,经压缩后压力升高,再经过冷凝变成液体[2]。利用氨气容易汽化和液化的性质起制冷作用,其工艺流程如图1所示。

图1 氨冷系统工艺流程图

重整循环氢压缩机(K-201)是离心式压缩机,由3.5MPa中压蒸汽汽轮机驱动,其主要任务是维持重整反应系统的氢气循环,保证反应的氢油比,平衡反应系统的压力,是装置得以平稳运行的核心设备。

1 压缩机运行中存在的问题

1.1 氨压机存在的问题

自2017年连续重整装置提高处理量以来,氨冷系统做了相应的调整,采取双机运行的方式提高氨冷效果。但这种运行方式存在着以下问题:

1)氨压机负荷增大,常年开2备1,电量消耗较大,且由于氨压机高负荷运行,导致其油气分离效果变差,润滑油油位下降快,需要频繁加油,平均每月需补充170kg润滑油。

2)氨冷系统温度偏高,氨压机虽然双机高负荷运行,但即使在冬季,氨冷系统的温度只能降至20℃,冷却效果相对较差,无法使氢气的温度及纯度达到当前压力下的最佳值。

3)氨压机K-241C存在振动大、跑负荷等现象,若在运行中不能及时发现,容易导致机组过载而联锁,甚至损坏机组元件,影响系统的正常运行[3]。

1.2 重整循环氢压缩机存在的问题

重整循环氢压缩机采用的是集中循环供油润滑,在运行过程中,存在以下问题:

1)由于重整循环氢压缩机已运行21年,润滑油系统原设计没有考虑排油烟设施,机组润滑产生的油烟,不仅会使油箱处于微正压状态,导致回油不畅。而且当干气密封隔离气等泄漏时,会造成机组轴承座、联轴器护罩等部位处于微正压环境。如果这些部位的密封存在渗漏点,气体和飞溅出来的油滴就会顺着这些渗漏点外泄,造成机组渗油。同时,如果回油量太大,导致回油管线内被润滑油充满,气体无法通过或通过阻力较大,用油点也会出现正压。机组仪表接管曾多次出现漏油现象,带来了一定的润滑油损失和安全隐患[4-5]。

2)重整循环氢压缩机的油箱排油气出口(介质为油烟、氮气)直排大气,造成大气污染,同时,排出的油珠散落到装置现场,给装置现场规格化管理带来不利影响。

2 解决措施

2.1 氨压机改造

2.1.1 改造氨压机K-241C

为了满足装置大处理量的要求,同时解决K-241C振动大、跑负荷、油分滤网失效导致的跑油等问题,提出了更换K-241C的机头、利旧电机等改造方案。氨压机的压缩效率主要受转子型线的影响,通过将以前的以点、直线、摆线组成的齿曲线改造为以圆弧、椭圆、抛物线组成的齿曲线,提高了齿间容积的利用率,解决了K-241C存在的问题。

2.1.2 更换E-241管束、清理E-205

由于氨冷系统各容器材质为碳钢,在氨气的作用下,各容器上会有铁锈皮等剥落下来,这些东西大部分会沉降在贮氨罐底和E-205底部,加之氨压机油气分离器效果不佳,导致润滑油随氨气进入了氨冷系统,也会沉积在E-205底部,使E-205的有效换热面积减小,达不到预期效果。同时,由于循环水质及E-241的结构等因素,造成E-241堵塞严重。通过对氨冷系统进行全面排查,更换了E-241管束、清理了E-205壳体底部的铁锈、润滑油等赃物。

2.2 重整循环氢压缩机排油烟系统改造

通过前期的调研,选用了新型排油烟机,油烟抽出后利用分离器将油气进行分离,润滑油返回油箱,达标气体外排。在操作上,控制油箱保护氮气的冲入量,使外排的气体与冲氮量达到动态平衡,油箱内部处于微负压的状态。通过油雾分离器的抽气作用,当油雾分离器的抽气能力大于油烟和隔离气泄漏量时,这些部位就变成微负压,外部的气体通过密封渗漏点往内走,飞溅的油滴就不会往外渗,从而改善了机组的渗油状况,如图2所示。

图2 重整循环氢压缩机排油烟系统改造示意图

3 取得的效果与效益

3.1 氨压机改造后取得的效果及效益

3.1.1 取得的效果

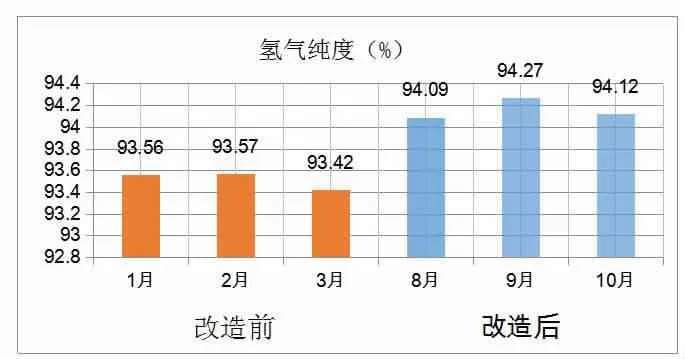

通过氨压机的改造,以前的双机高负荷运行改为现在的双机低负荷运行,降低了电耗;重整氢气作为装置预加氢系统的氢源,其纯度越高,越有利于除杂质反应的进行,增加了反应的深度,减少预加氢催化剂的积炭,也可避免和减少床层温升,延长生产运行周期;氢气的提纯效果显著,氢气中可液化的轻烃得到了有效地回收,提高了装置的经济效益;同时,装置在增加了10000Nm3/h氢气产率的情况下,通过对氨冷系统的改造,氨冷系统的温度由之前的20℃降至现在的9℃,氢气纯度提高了0.64%左右。见表1,效果显著。

表1 改造前后H2纯度对照表

3.1.2 经济效益

氨冷系统改造前后的运行情况见表2。

表3 改造前后氨冷系统的运行情况对比

双机高负荷运行改为双机低负荷运行,每年可节约电费为:(2×216kW-116kW-150kW)×8400h×0.55元/kW·h=76.69万元。

氨压机低负荷运行后,油气分离效果较好,节省了大量的润滑油,按照润滑油单价11.05元/kg计算,每年可节省润滑油的费用为:(10-1)×170kg×11.05元/kg=1.69万元。

3.2 重整循环氢压缩机排油烟系统改造后的效果

重整循环氢压缩机排油烟系统改造后,有效地解决了机组仪表管接头的漏油问题,消除了安全隐患;并有效去除了PM2.5级油雾,解决了油烟污染问题,符合了越来越严格的VOCs排放要求,排放口无可见油烟,对环境保护及装置现场规格化管理作出了贡献;同时,通过收集润滑油烟,使之变为油滴回到油箱,降低了处理成本,创造了良好的经济效益。