液压补偿型低应力精密断料教学实验平台开发

2020-10-09张立军金永山张军伟张天力缪俊杰王旱祥李小朋

张立军,金永山,张军伟,张天力,缪俊杰,王旱祥,李小朋

(中国石油大学(华东)机电工程学院,山东 青岛 266580)

断料作为加工金属材料的第一道工序,在加工备料工序中得到了广泛应用[1]。在“机械加工概论”“现代制造技术”“切削原理与刀具”等课程中均有讲述。在断料成形的教学实践中,学生通常只能接触到剪切或者车削等设备。为了提高学生对于金属断料方法的了解和认识,感受低应力精密成形技术优势,在原有高速离心断料机的基础上[2],开发了液压补偿型低应力精密断料教学实验平台。该平台通过自动控制和液压补偿系统实现了对棒管料的精密断料,让断料过程更具直观性。

棒料的传统断料方式有很多,比如锯切断料、剪切断料和气割断料等[3],但是这些断料方法得到的棒料断口质量低,很难获得理想的品质和精度,消耗能量大,浪费原材料严重。近年来,出现了许多新的断料方法,包括电化学、线切割、精剪等,虽然存在一定优势,却也有不少弊端[4],例如断料效率低、成本高等问题。因此,研究人员在材料力学与断裂力学理论基础上提出了“低应力断料方法”。低应力断料技术是通过裂纹来实现物料分离和切割的一种绿色新型的断料方法,和传统断料方法相比可以节省材料、节能高效,且具有较高的断面质量等优点,这种新型高效断料方式逐渐受到行业内的高度重视,具有十分广阔的应用前景[5]。

1 教学实验平台的工作原理

该液压补偿型低应力精密断料教学实验平台主要由断料机械结构、自动控制系统和液压补偿系统构成。其中,断料机械结构主要由移动夹持机构、断料模具、双向推力机构和带轮-主轴传动机构等模块组成。通过各个机械模块的互相配合,在自动控制系统和液压补偿系统的作用下实现断料所需的各种机械运动。自动控制系统主要由人机交互界面、PLC、变频器和伺服电机组成,可以控制三相异步电机的转速,并能控制液压元件实现断料规定的液压传动;通过人机交互界面能够处理速度、液压力和频率等参数来保证精确控制。液压补偿系统的基本功能:一是控制液压三爪卡盘的夹紧和改变夹持棒料的力臂,二是提供液压力来补偿滑块的离心力。

1.1 液压补偿型低应力断料原理

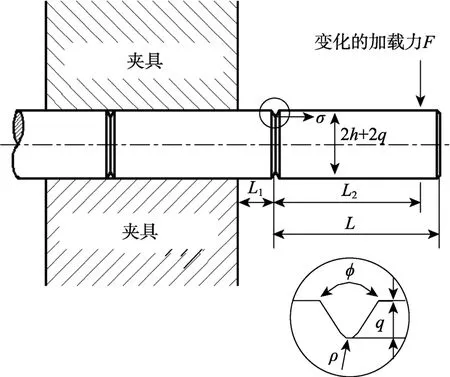

低应力断料技术的基本原理是在金属棒料圆周的表面预先加工一个环状V 型槽,对棒料施加周向载荷之后,利用环状V 型槽的弯曲效应和缺口效应,在棒料V 型槽底部尖端的局部区域产生裂纹,通过裂纹的扩展实现分离。在低应力条件下让棒料发生脆性断裂,得到断面良好、无畸变、不用倒角的毛坯[6]。断料过程中棒料V 型槽尖端模型的受力示意[7]如图1 所示。

图1 棒料受力示意图

在断料过程中,通过断料机主轴的旋转带动连接在主轴上模具的运动实现对棒料一端加载[8-9],但是单一地通过调节主轴转速控制棒料上的加载力,很难解决加载力偏大,以及转速过高导致加载力不稳定的问题[10]。为此,本文设计了液压补偿型低应力精密断料教学实验平台,其结构简图如图2 所示。

图2 液压补偿型低应力精密断料结构简图

在双向推力机构中,液压缸产生的液压力推动断料模具中的三角-连杆机构产生转动,从而带动燕尾槽中的滑块上下移动,把沿着主轴方向的液压力转化为沿着轴头燕尾槽方向上的棒料加载力,在断料过程中对断料离心力进行补偿,保证棒料在较低转速下起裂。可移动夹持机构使得棒料在起裂后对棒料加载力臂的大小动态调整,施加在棒料上的载荷能从起裂阶段平滑地向着裂纹扩展阶段过渡,从而实现裂纹稳定扩展。

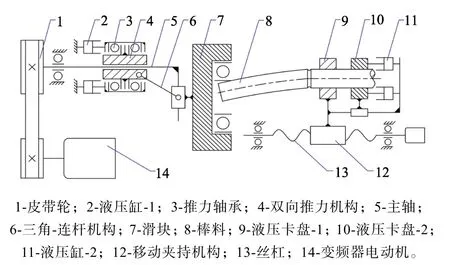

1.2 实验平台的工作流程

该实验平台断料的基本流程:首先实验平台系统初始化,将预制有环状V 型槽的棒料放入液压三爪卡盘中夹紧,然后通过移动夹持机构将棒料送入到断料模具中,保证棒料和轴承孔充分接触;调节液压系统,使液压力传递到与双向推力机构连接的断料模具;再调节变频电机,利用带轮-主轴传动系统驱动主轴转动,与主轴连接的断料模具中的滑块对棒料产生一定的离心力;根据棒料断料过程中的裂纹情况,实时地调节变频系统和液压系统,以改变液压补偿力和加载力臂;一旦棒料V 型槽尖端出现裂纹后,自动控制系统可控制液压卡盘的夹紧、松开和移动夹持机构的进给,从而动态调节棒料的加载力臂,保证棒料从裂纹起裂到裂纹扩展平稳过渡,最终棒料断裂,得到高质量的断面。完成一根棒料断料后,液压卡盘1 松开,液压卡盘2 夹紧,推动棒料向前进给;当棒料到达预定位置后,松开的液压卡盘1 重新夹紧棒料。此时液压卡盘2 松开退回到原来位置之后再重新夹紧,等待下一次棒料进给,实现自动连续断料。基本的断料流程如图3 所示。

图3 本实验平台工作流程图

2 实验平台的搭建

该实验平台的设计主要包括断料实验平台的机械结构设计、液压补偿系统设计和自动控制系统设计等。

2.1 机械结构设计

实验平台实物见图4,其机械结构主要是由带轮-主轴传动机构、液压控制柜、变频电机、控制面板、移动夹持机构、断料模块、双向推力机构等组成。

图4 液压补偿型低应力精密断料实验平台实物图

变频电机固定在整体基座的张紧板上。从图4 中可以看出,在实验平台的右侧,变频电机的输出轴和同步带的小带轮联结。带轮-主轴传动机构包括大带轮、小带轮和同步皮带,小带轮与大带轮的传动比为3∶1。大带轮安装在主轴的一端,主轴的主体部分在轴承座内固定。将轴头和主轴的另一端利用螺栓拧紧。在主轴的轴头位置设计了燕尾槽,能够让断料模块中轴头和滑块配合工作,保证滑块可以顺着开槽的方向来回移动。双向推力机构由固定在主轴外接的轴承外壳上的挡板和2 个液压缸通过螺栓固定组成。在液压缸的驱动下,双向推力机构能够驱动断料模具的三角-连杆机构运动,带动滑块在燕尾槽中来回移动,提供液压补偿力。在实验平台的左侧安装有断料机的控制面板,可以控制机械机构运动和液压补偿系统工作。棒料的移动夹持机构主要由2 个液压缸和2 个液压三爪卡盘组成,通过安装在机床底部的液压控制柜来实现其夹紧、松开和进给的运动要求。通过上述机械结构的精确配合可以满足断料的工作要求。

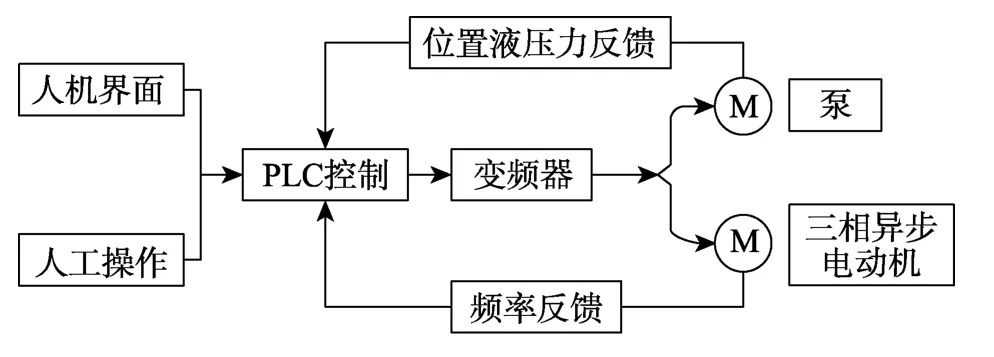

2.2 自动控制系统设计

对机械结构、液压补偿系统的精确控制是实现低应力精密断料的关键。断料过程中,需要控制变频器驱动主轴旋转,以及控制液压缸带动滑块对棒料施加载荷,并对滑块的反作用力进行检测,从而动态调整滑块位置。本实验平台通过闭环控制系统保证断料过程的精确性。设计的实验平台的基本控制方案如图5 所示。本实验平台的控制系统包括人机交互界面、PLC、变频器和伺服电机。

图5 断料机控制方案

2.2.1 人机交互界面的选型

设计人机交互界面的目的是能够观察断料机各个工作阶段的运行情况,以便对断料流程精确控制。本文的控制系统需要对三相电机和液压补偿系统进行控制,所以对界面配置要求高。PLC 上位机选择的型号为背锁式人机界面MT8071Ier1,之所以选择此人机界面是因为在嵌入式应用环境中容易安装,利用固定支撑架可以将其全平面放置在不同型号的控制箱中。在实际断料中需要使用冷却液,而 MT8071Ier1 型号的人机界面在防水能力上达到了IP65 防水的级别,保证不受冷却液的干扰。设计的人机交互界面见图6。

图6 人接交互界面

在触屏界面设定变频电机的频率,设计多种频率加载曲线控制主轴转速,实现对棒料的精密断料。位移传感器实时监测进给部分的位移。如果遇到紧急情况,可以使用急停来停止断料机的工作。控制箱旋钮的设计功能:断料电机启动、停止;油泵电机启动、停止、急停;一号夹紧缸伸出、退回;二号送料缸伸出、退回;三号卡盘夹紧、松开;四号卡盘夹紧、松开。

2.2.2 PLC 的选型

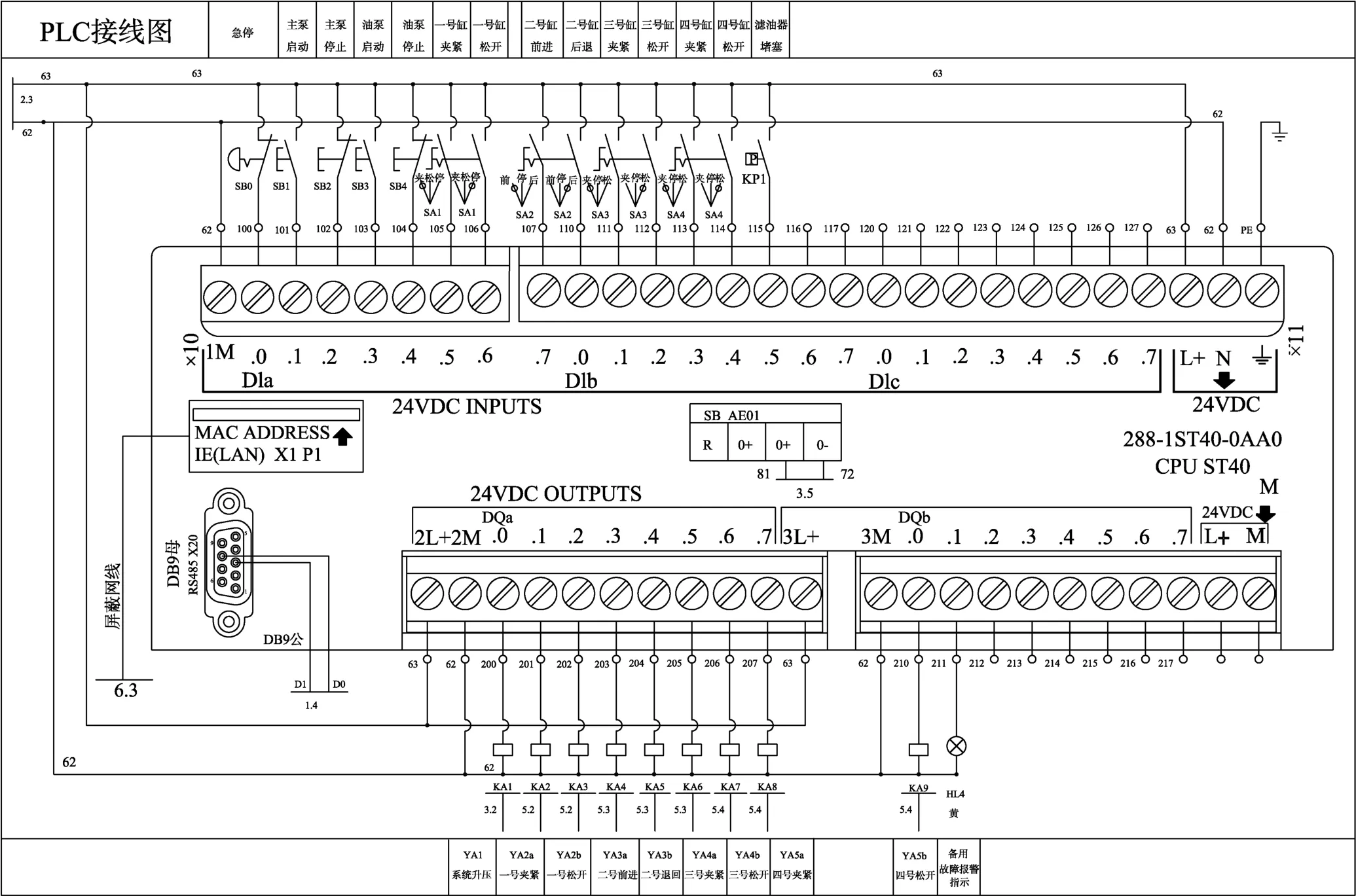

为了对断料过程中实时数据进行处理,需要选择PLC 模块来扫描、读取和处理触摸屏中所有数据和输出状态。本实验平台的控制系统在控制2 个变频器的同时,根据起裂和扩展情况来处理液压泵的输出流量和三相电机的转速。由于控制液压补偿系统工作需要多个I/O 口处理数据[11],因此本实验平台选择的PLC模块是西门子公司S7-200 SMART 可编程控制器,型号为ST40,PLC 的详细接线如图7 所示。

2.2.3 电机和变频器的选型

为了实现断料过程中实验平台所需的主轴转速和转矩,需要选取符合低应力断料标准的电机和变频器。变频器和电机的详细接线如图8 所示。

图7 PLC 接线图

变频器可以改变电机的工作频率,从而改变主轴的转速。通过计算,选择三相异步电机的型号为Y160L-2 三相异步交流电机;断料要求变频器的额定容量为 15 kW 左右,因此选定的变频器为 MBK300-015GT4。在断料过程中实验平台的液压缸的位移单位为mm,所需的最大功率是1 kW,所以选择液压泵电机的功率为1.1 kW,型号是 Y100L1-4;选择的变频器是功率为1.5 kW 的MBK100-1R5GT4,其额定功率为1.5 kW。

2.3 液压补偿系统设计

本实验平台设计的液压补偿系统主要包括2 个功能:一是通过液压力对棒料的加载力臂长度进行控制,并且实现液压三爪卡盘夹紧、松开的功能;二是对滑块所需的离心力通过液压力进行补偿。

2.3.1 液压模块的设计

为实现液压补偿系统的基本功能,设计的液压补偿模块主要由液压三爪卡盘、液压缸与液压泵等组成。在选择液压三爪卡盘时,需要考虑棒料的夹持直径范围和所需夹持力的大小等因素。为方便在实验中对不同直径的棒料进行断料,本实验平台设定最大的夹持棒料的直径为25 mm,最大夹持力为4500 N,综合考虑选用符合标准的液控三爪卡盘的型号为中控立式三爪卡盘VH-305,活塞面积为6600 mm2,卡爪行程为5.4 mm,最高使用压力 294 N/cm2(30 kgf/cm2)。

图8 变频器与电机接线图

对液压缸选型,包括对移动夹持机构中的液压缸选型和对断料模块的液压缸选型。实现棒料进给的液压缸只需要测得直线位移,所以可以考虑与断料模块处相同的液压缸;对于断料模块处的液压缸根据需要提供的最大液压力、最大工作压力进行计算得到杆腔直径为22.6 mm,圆整后为25 mm,选定液压缸的型号为WYX01-70L-1-FB。

液压泵的选择需要满足上述多个液压缸同步工作,且液压泵的流量要大于所有液压缸的流量之和,断料所需液压泵电机的转速1400 r/min,液压缸的最大行程为56 mm,选定额定工作压强为 50 MPa,额定流量为10.8 L/min 的液压泵:CBWmb-F7.8-AL1P1。

2.3.2 液压线路设计

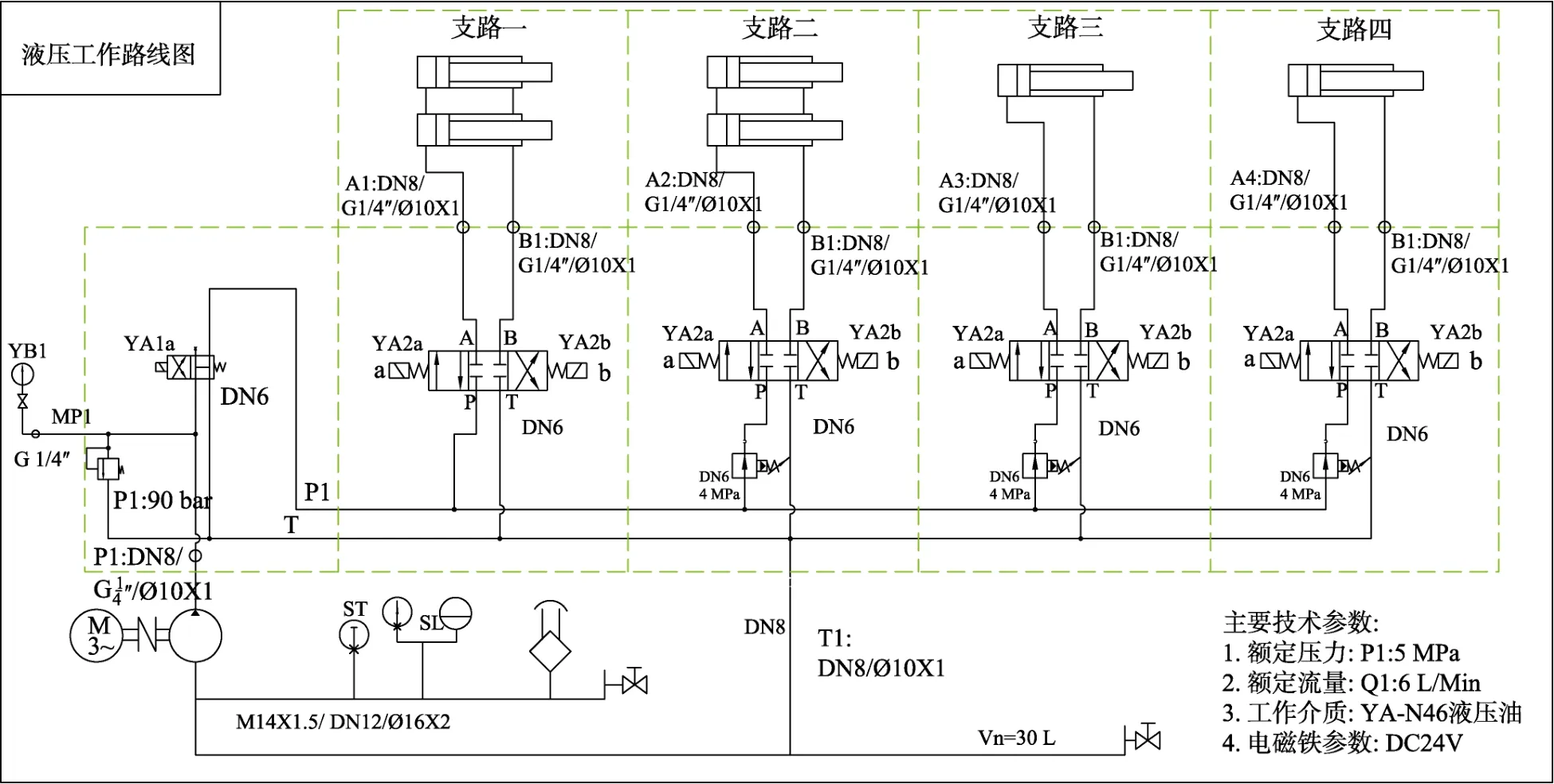

图9 液压工作路线图

如图9 所示,本实验平台包括4 个支路的液压线路:如加载力补偿线路(支路一),断料过程中为离心力提供液压补偿力;送进线路(支路二),能够改变棒料的夹持力臂和实现棒料的进给要求;夹持线路1,2(支路三与支路四),实现卡盘的夹紧和松开。液压送进线路和加载力补偿线路均采用对称布置的一对液压缸,保证提供均匀的液压力,避免机械机构由于受力不均而产生卡顿。在夹持线路和送给线路,通过减压阀对线路流量控制棒料夹持力的大小和进给速度[12]。

3 实验平台的测试与结果分析

3.1 棒料断面质量的评价方法

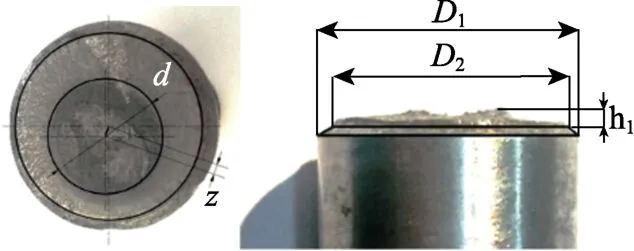

针对棒料的断面特点,设计了合理的断料质量评价方法,参数如图10 所示。该评价方法有以下3 个衡量参数:瞬断区相对于棒料横截面圆心的偏心量z,代表V 型槽所在断面上周向裂纹的扩展均匀程度;瞬断区的最大高度差h1与瞬断区域面积S,分别代表了棒料裂纹扩展与频率变化曲线的符合程度。

图10 断面质量评价方法

3.2 实验结果与分析

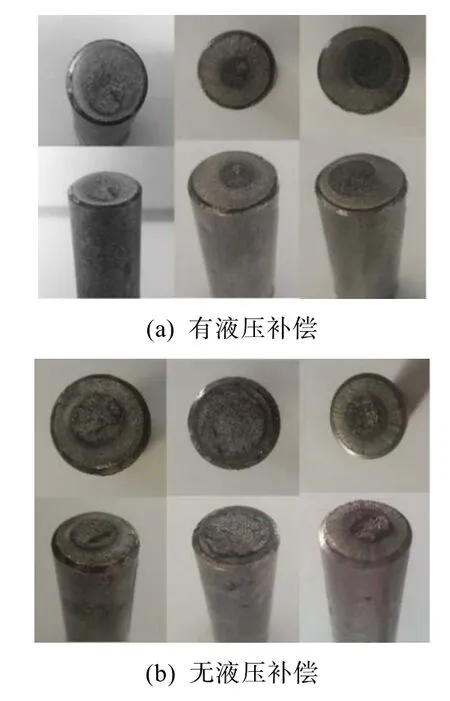

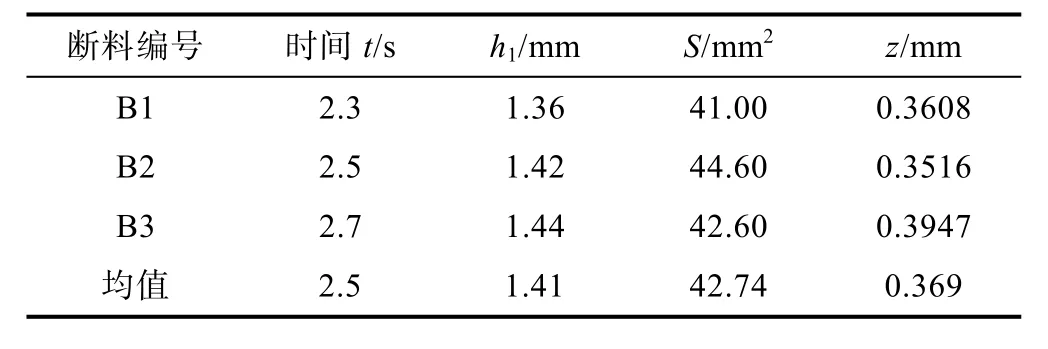

利用该实验平台对直径D=15 mm、V 型槽底角半径ρ=0.2 mm、槽深d=2 mm、张角为60°的45 钢棒料进行断料实验,加载参数:夹持力臂L1=15 mm,加载力臂L2=30 mm。设置好实验平台断料过程所需的参数后,进行3 组断料实验,得到的样品如图11(a);无液压补偿的高速离心断料机得到的3 组棒料断面[13]如图11(b),实验断料得到的棒料数据见表1 和表2。

图11 断料实验结果对比图

表1 有液压补偿断料数据

表2 无液压补偿断料数据

从表1 与表2 中的数据可知,本实验平台断料所需时间t=2.97 s,无液压补偿所需时间t=2.5 s,断料所需时间略长;瞬断区面积S=15.58 mm2,无液压补偿得到的S=42.74 mm2,减小了63%;瞬断区最大高度差h1=0.96 mm,无液压补偿得到h1=1.14 mm,降低了15.8%;瞬断区偏心量z=0.342 mm,无液压补偿得到的z=0.369 mm,减小了7%。综合上述参数分析来看,液压补偿型低应力精密断料教学实验平台得到的断料结果与原有的高速离心断料机断料结果相比,棒料断面质量较好,断料效果明显提升。

4 结语

本文开发的液压补偿型低应力精密断料教学实验平台,利用“消强增脆”的思想,将应力集中效应和液压补偿技术引入精密分离断料中,充分利用V 型槽的应力集中效应和疲劳裂纹扩展机理,实现了高质量的低应力精密断料。该实验平台直观地展示了液压补偿型低应力精密断料技术的工作原理和断料流程。通过实验,学生可以熟悉棒管料的低应力断料原理、变频控制器和PLC 控制程序的编写和应用,提高学生对机械加工制造的兴趣和解决实际工程问题的能力,丰富了学生对“现代制造技术”“液压传动技术”和“切削原理与刀具”等课程的理解和认识,得到了良好的实验教学效果。