白砂糖国家标准演变过程及发展趋势分析

2020-10-02刘琳王健陈花山迟雅丽王宝张思聪赵亚红赵抒娜

刘琳,王健,,陈花山,迟雅丽,王宝,张思聪,赵亚红,赵抒娜

(1.中粮糖业辽宁有限公司,辽宁营口 115212;2.中粮营养健康研究院有限公司/老年营养食品研究北京市工程实验室/营养健康与食品安全北京市重点实验室,北京 102209;3.中粮屯河糖业股份有限公司/农业部糖料与番茄质量安全控制重点实验室,新疆昌吉 831100)

0 引言

作为最重要的天然甜味剂,食糖在人们的生活中扮演着重要的角色,不仅是人们日常生活的必需品,也是饮料、糕点、糖果等含糖食品和制药工业中不可或缺的原料。我国的食糖是产量和产值仅次于粮食、油料、棉花之后排名第四大类农产品[1],其对我国经济发展,尤其是边疆地区(广西、云南、新疆和内蒙古)的经济发展起着不可或缺的作用。

我国是世界上重要的食糖生产国和消费国之一,近年来,我国的食糖消费总量相对稳定,年消费总量在1 500 万t左右,其中食品工业消费大概在1 000 万t左右,民用消费大概在500 万t左右[2-5]。按照食糖的加工工艺、形态和风味,可以细分为白砂糖、绵白糖、赤砂糖、精幼砂糖、红糖、黑糖、方糖、冰糖、糖霜、黄砂糖、金砂糖、黄方糖、块糖、冰片糖和全糖粉等。不同品类的食糖具有特殊的风味和特定的应用场景,近年来一些小品类产品如赤砂糖、红糖、黑糖、冰糖等受到市场的关注,但整体份额占比不高,白砂糖仍然是我国食糖产业的主打产品,其市场份额约占食糖总份额的95%以上[6]。为了规范食糖产品的生产,国家相关部门制定了一系列国家标准、行业标准来对食糖进行品质的规范管理。国家标准是同类产品的“最基本要求”,相关专业归口部门也会根据行业的要求制定行业标准,而下游客户对产品的要求往往高于国家标准,部分生产企业也会根据自己企业的需求,制订更高标准的企业标准对自己的产品进行内部控制,提供高品质产品,增加企业的市场竞争力。虽然标准往往滞后于市场的需求,但分析标准的变化仍可以从侧面解读市场对产品的要求以及产品的发展趋势。本文重点分析食糖核心品类——白砂糖的国家标准演变过程,并从标准演变角度去分析白砂糖的发展趋势,为我国食糖企业的生产管理和质量提升提供方向。

1 白砂糖标准演变过程

我国第一部《白砂糖》国家标准于1964 年出台,历经5 次修改,并整合了轻工业标准QB/T1213-1991《精制白砂糖》[7],发展为现行标准GB/T317-2018《白砂糖》[8]。特定时期特定历史条件下实施的《白砂糖》国家标准在相应时期对规范我国食糖行业生产、促进制糖工业发展、加强食糖产品质量管理起到了积极的作用[9]。

1.1 GB317.1-1991《白砂糖》

在GB317.1-1991 标准[10]中,对白砂糖的感官指标、理化指标和卫生指标进行了详细的要求。其中感官指标要求糖的晶粒均匀,晶粒或其水溶液味甜、无异味,干燥松散、洁白、有光泽。粒度分为粗粒、大粒、中粒和幼粒4 种,要求在不同范围内应不少于80%,其中粗粒砂糖:0.8~2.5 mm;大粒砂糖:0.63~1.6 mm;中粒砂糖:0.45~1.25 mm;幼粒砂糖:0.28~0.8 mm;对于理化指标,从蔗糖分、还原糖分、电导灰分、干燥失重、色值、混浊度和不溶水杂质进行了要求,按照不同理化指标分为优级、一级和二级3个级别;对于二氧化硫,按照不同的加工工艺进行区分,其中碳酸法糖厂采用二氧化碳作为澄清助剂,而亚硫酸法糖厂以二氧化硫为澄清助剂,其白砂糖中二氧化硫残留量相比碳酸法糖厂较高,因此采用不同的标准进行界定。

1.2 QB/T1213-1991《精制白砂糖》

QB/T1213-1991《精制白砂糖》[7]是由轻工业部批准实施的轻工行业标准,其规定了精制白砂糖的技术要求、试验方法和检验规则及标志、包装、运输、贮存的要求。该标准对精制白砂糖的感官指标和GB317.1-1991 中对白砂糖的感官指标要求一致,对理化指标的要求要明显高于后者,蔗糖分的纯度更高,对杂质含量(包含还原糖分、电导灰分、混浊度和不溶于水杂质)的要求也较高,整体质量要求高于普通白砂糖,体现出精制糖高纯度、高品质的特性。

1.3 GB317-1998《白砂糖》

GB317-1998《白砂糖》[11]是在GB317.1-1991《白砂糖》基础之上,整合了QB/T 1213-1991《精制白砂糖》发展而来的,在技术要求中,白砂糖的分级增加了“精制”,以适应我国制糖技术不断发展和精制白砂糖市场不断扩大的需要。对于感官指标,明确要求“无明显黑点”,但并没有明确黑点的检测方法和评判标准;对于理化指标,除蔗糖分和干燥失重外,其他理化指标均提高了要求;而且在卫生要求中,首次将二氧化硫指标同时作为分级的依据之一,同时也增加了菌落总数、大肠菌群和致病菌指标,引导制糖企业降低二氧化硫残留量,改善加工环境来控制微生物含量。

1.4 GB317-2006《白砂糖》

在2000—2006 年期间,糖业标准化的工作中心转移到食糖标准的修订上来。随着制糖生产技术设备工艺水平的不断提升和人们消费水平的不断提高,旧的白砂糖标准已不能适应新的市场需求,新的食糖标准GB317-2006《白砂糖》[12]应运而生。该版本标准非等效采用《国际糖品法典标准》CODEX STAN212—1999。其中,优级白砂糖的各项指标均达到或超过《国际糖品法典标准》中白糖的指标,一级白砂糖的各项指标均达到或超过《国际糖品法典标准》中耕地白糖的指标,表明我国《白砂糖》国家标准已与国际标准逐步接轨。在感官指标方面,新增了细粒砂糖:0.14~0.45 mm,粒径更加细小。对于理化指标,除蔗糖分外,其他理化指标均提高了要求,尤其是色值、不溶于水杂质和二氧化硫提升幅度较大;在卫生指标要求方面,直接引用GB13104-2005项目指标,相较上一部国家标准增加了酵母菌的指标,微生物检测范围更加宽泛。

1.5 GB/T317-2018《白砂糖》

GB/T317-2018《白砂糖》[8]在感官指标中明确黑点的检测方法“每平方米表面积内长度大于0.2 mm 的黑点数不多于15个”,这将有助于化验人员准确判断感官指标是否合格。而在理化指标方面并未作调整,仅仅是删除卫生指标方面的二氧化硫要求,明确二氧化硫指标参照GB2760-2014《食品添加剂使用标准》[6]执行。做出如上修改的主要原因是在2009版的食品安全法中规定“有关产品国家标准涉及食品安全国家标准规定内容的,应当与食品安全国家标准相一致”,食糖作为食品添加剂,应与GB2760-2014 的要求相一致,而GB2760-2014 规定了食糖中二氧化硫最大使用量为0.1 g/kg(100 mg/kg),在这样的修改之下食糖的二氧化硫指标由GB/T317-2006 中的最大≤30 mg/kg 变更为均≤100 mg/kg。同样的,标准删除了微生物的限量规定,保留螨的生物指标,主要是卫生标准参照GB130104-2014《食品安全国家标准食糖》,而GB130104-2014 替换GB130104-2005 时,删除了微生物的指标。出现上述问题的主要原因是在相关标准修订过程中与特定行业的标准现状不衔接,并没有兼顾产品的发展趋势。

1.6 QB/T4564-2013《精幼砂糖》

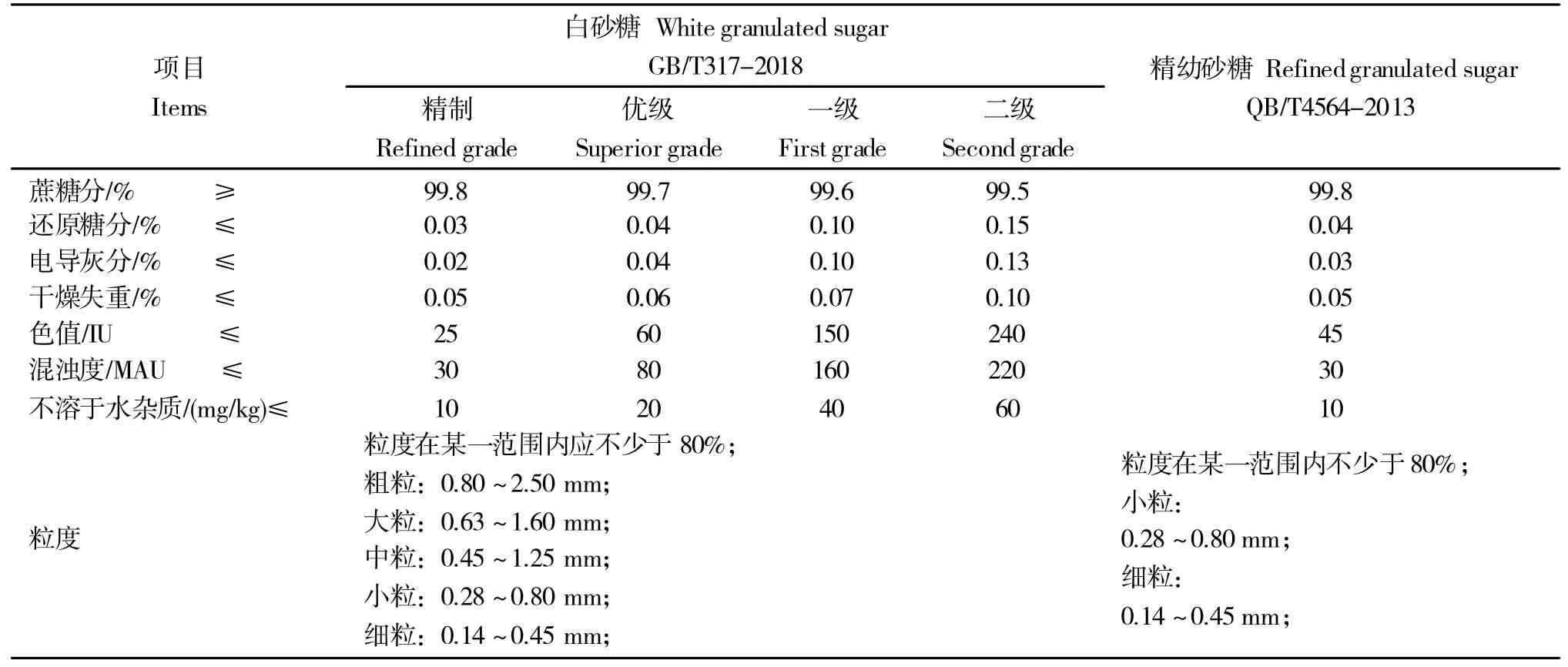

精幼砂糖为用原糖或其他蔗糖溶液,经精炼处理后制成颗粒较小的糖。精幼砂糖具有纯度高、洁白、晶粒幼细、速溶等优点,是目前市场上较为高档的食用糖,广泛用于冲调饮料、咖啡等,也是方糖生产的主要原料。从外观上去判断,精幼砂糖和精制级白砂糖更为相像,而QB/T4564-2013和GB/T 317-2018中对精幼砂糖和精制白砂糖的指标要求略有差别[13],如表1所示。

表1 精幼砂糖和白砂糖理化指标和感官指标对比Table 1 Comparison of standard between refined granulated sugar and white granulated sugar

从表1 中可以看出:(1)精幼砂糖的各项指标均优于(或相当于)优级白砂糖,尤其是色值、混浊度、二氧化硫指标要比优级白砂糖更严格;(2)精幼砂糖的蔗糖分、干燥失重、混浊度、不溶于水杂质、二氧化硫指标和精制白砂糖的对应指标相当,但还原糖和电导灰分的指标要求低于精制白砂糖指标,因此,精幼砂糖的整体品质略低于精制白砂糖;(3)精制白砂糖的粒度范围较宽,可以有细粒、小粒、中粒等5种规格,而精幼砂糖的粒径要求为小粒或细粒,这也是精幼砂糖与普通白砂糖的主要区别,较小的粒径主要是保证精幼砂糖在使用过程中能够快速溶解。现行条件下,大部分食糖企业均参照国家标准,并没有采用该轻工业标准。

2 白砂糖国家标准中主要指标的发展趋势分析

标准对产品质量提升起着引领作用,梳理白砂糖的国家标准演变过程,可从侧面解读产品的发展趋势。

2.1 蔗糖分

随着人民生活水平的提高,对产品的质量要求越来越高,而产品纯度是体现质量的最核心指标。近30年,相同级别白砂糖的蔗糖分未做任何调整,而蔗糖分以外的指标,还原糖分、电导灰分和不溶于水杂质的标准均逐年提高,如优级白砂糖,其还原糖分从GB317.1-1991 的“还原糖分(%)≤0.07”逐渐提高到GB/T317-2018 的“还原糖分(%)≤0.04”,不溶于水杂质也从“≤40 mg/kg”逐渐提高到“≤20 mg/kg”,降低“杂质”含量即是对纯度更高的要求。随着工艺技术水平的逐渐提高,一些制糖行业新技术,如离子交换树脂[14-16]、活性炭脱色[17-19]和膜分离技术[20-22],为制糖行业高质量发展注入新动力。通过新技术的广泛应用,为生产纯度更高、质量更好的产品提供有力的技术支撑。

2.2 感官指标

GB317-1998 增加了“无明显黑点”感官指标,在GB/T317-2018 标准中,又明确了黑点的检测方法,即“每平方米表面积内长度大于0.2 mm 的黑点数不多于15 个”,对黑点进行量化,使得产品感官指标的要求和检测方法更加清晰。而对于一些高端客户,不单单要求观察固体白砂糖的感官指标,甚至要求溶解白砂糖来判断黑点和异物的情况,如益力多要求溶解白砂糖,观察直径在0.2~2 mm的片状、粒状黑色物质,通过黑点的个数来判断白砂糖的级别。通过提高对黑点、异物的标准,来引导企业采取从源头控制、过程监控、后续预防等相关措施来控制产品中的异物[23-25],提升产品质量。此外,现有GB/T1445-2018《绵白糖》[26]已规定精制级绵白糖和其他级别绵白糖黑点数不同,未来也不排除会将黑点数作为白砂糖分级的依据。

2.3 粒径

近些年,下游客户越来越青睐细小粒径的白砂糖,在GB317-2006的感官指标中,白砂糖的粒径级别由4级增至5级,新增“细粒砂糖:0.14~0.45 mm”,粒径更加细小,主要原因为:(1)对于工业客户来说,通常是以液态形式(溶解)或固态形式(磨粉)应用,以液态形式应用时,细小粒径的砂糖能够迅速溶解,提高生产效率;以固态形式应用时,细小粒径的糖磨粉时所需时间更短,且糖粉更加均匀;(2)对于民用消费者来说,相同色值时,细小粒径的糖比表面积更大,感官方面更加洁白美观。综上,细小粒径的糖越来越受市场的青睐。

随着我国消费者对烘焙食品的认知度不断提升,饮食西化推动需求增加,我国烘焙食品人均消费量逐年增长[27-28]。而在高端烘焙产品中,主要应用精幼砂糖,根据行业统计,市场需求量为100万t左右,其中30%为韩国进口(希杰CJ、三养SAMYANG 等)精幼砂糖,价格比国内精制白砂糖高出500~1 000 元/t。相较我国精制白砂糖,韩国精幼砂糖主要存在3 方面优势:(1)平均粒径在0.40~0.55 mm,颗粒精细、目数均匀、易溶化;(2)产品质量非常稳定,国内白砂糖品质波动大;(3)颗粒松散,易贮藏,不易受潮结块。通过攻关原料品质控制、结晶精细化控制、多级筛分、结块控制等关键技术,可达到或高于韩国糖产品标准。此外,通过精细化筛分,满足客户定制化的粒径需求也是未来的发展趋势。

2.4 干燥失重

白砂糖在储存过程中特别容易发生结块现象,结块可分为假性结块和真性结块,假性结块通过人工摔包、转仓即可使白砂糖恢复松散状态,但大幅增加人工费用;“真性结块”白砂糖板结严重,极大制约食糖产品应用,例如,对于部分下游客户,白砂糖的输送采用风送的方式,如果白砂糖结块,则影响输送系统的运作。白砂糖水分、仓储环境、运输条件、气温差异等都是导致食糖结块的重要因素[29-31]。对于水分较多的白砂糖,其表面具有较厚的蜜膜层,在包装袋内晶粒紧密地接触,一旦外界的储存条件如温度、湿度发生变化,蜜膜很可能结晶而固体化,使原本分散的单个晶粒连结成块[32],通过熟化仓[33]等工艺实现砂糖表面和内部水分的平衡也是控制结块的有效措施之一。降低白砂糖成品的水分含量,有利于延长白砂糖的储存期。此外,水分过高会导致白砂糖滋生微生物、发生流浆现象,因此,国家标准对白砂糖水分的要求也在逐年提高。

2.5 色值

色值是衡量白砂糖品质的重要理化指标,色值直接影响市场的准入和卖价,色值超标致使产品质量降低,会给糖厂造成产品降级的损失,对于国内精制糖来说,在色值提升方面,也在对标韩国和日本的同类产品。近些年,国家标准对食糖色值的要求也在逐年提高,一级白砂糖的色值从1991年的“≤180 IU”逐渐提高到“≤150 IU”。白砂糖中的铁和酚类物质是影响色值的主要因素[30,34-35],通过提升澄清工艺,引入离子交换树脂[14-15]、活性炭脱色[18-19]等先进工艺来进一步降低产品色值。除了要求色值达到特定的要求外,越来越多的客户关注不同批次产品色值的稳定性,同时也要求产品应具有一定的光泽,即要求制糖企业控制滚筒干燥、斗式提升、皮带输送等环节对白砂糖颗粒的磨损,以提升对白砂糖的感官评价。

2.6 二氧化硫

二氧化硫作为一种食品添加剂,广泛地应用于食品加工中,在生产中起到漂白、防腐、脱色和抗氧化的作用[36]。我国绝大多数制糖企业采用亚硫酸法工艺,采用二氧化硫为澄清剂,来去除蔗汁中的色素及非糖分物质[37-38]。二氧化硫含量是白砂糖的重要指标,被生产企业严格控制。GB317-1998卫生要求中的二氧化硫指标首次同时作为分级的依据之一,随后二氧化硫的指标要求有所提高。由于2009版的食品安全法的相关规定使得GB317-2018 中白砂糖的标准中二氧化硫指标由GB/T317-2006 中的最大≤30 mg/kg 变更为均≤100 mg/kg。因为食品安全法和参照标准等方面的调整而降低了二氧化硫的标准要求,并不意味着二氧化硫指标不再重要,事实上“碳法”“无硫”仍然是包含白砂糖在内的食品行业的核心卖点之一,尤其是在B2C(Business to Customer)小包装市场。通过开发低硫工艺或应用新技术(或装备)来减少白砂糖二氧化硫含量,实现产品的绿色、健康,符合当代人们的饮食要求[6,39-40]。

2.7 微生物

食品安全问题已成为社会公众最关注的热点话题之一。在众多的食品安全指标中,微生物及其产生的各种毒素引发的污染备受重视。食源性致病菌仍是影响全球食品安全和危害公众人体健康的主要因素之一[41-43]。作为食品的主要甜味剂,食糖如果被致病菌所污染,则可通过多种途径造成许多下游食品的污染。因此,食糖的微生物指标对于许多食品企业具有重要的意义。GB13104-2014标准删除了食糖中的微生物限量规定,保留螨的生物指标,制糖企业和下游客户并没有因为国家标准中删除“微生物”而放松了对微生物的检测,恰恰相反,可口可乐、箭牌等著名企业都制定了各自企业的用糖标准。如可口可乐用糖标准除对细菌有限量要求(≤200 cfu/10 g)外,对霉菌和酵母菌也有限量要求(均为≤10 cfu/10 g)[44];某知名烘焙企业,在采购白砂糖时明确要求检测国家标准中并未明确规定的“灰绿曲霉”。因此,制糖企业在生产过程中,仍需制定严格的卫生管理制度,加强微生物相关的检测,提高企业管理水平,控制减少微生物污染。

3 白砂糖非常规指标的发展趋势分析

近些年,我国的食品工业得到快速增长,产品种类日益丰富,产业效益不断提高,下游用糖客户对食糖的品质提出了新的挑战和要求。通过用糖企业对产品的指标要求要高于国家标准,且大部分企业会针对自己的产品种类提出国家标准之外的特异性要求,诸如酸性絮凝物、硝酸盐、亚硝酸盐、淀粉酶等,这些指标也应引起制糖企业的足够重视。

3.1 酸性絮凝物

随着社会的进步和经济的不断发展,我国的饮料行业迅猛发展保持快速增长。目前饮料用糖仍以白砂糖为主,而饮料生产企业对白砂糖要求非常苛刻,尤其是碳酸饮料。诸如可乐、雪碧等高品质碳酸饮料明确要求产品清澈透明,不允许有酸性絮凝物[45]。白砂糖酸性絮凝物问题是制糖行业的共有问题,对亚硫酸法制糖工艺来说,酸性絮凝物问题更为严重。酸性絮凝物主要与白砂糖中的多糖、硅酸盐、蛋白、胶体、微生物等物质有关[46],在酸性环境中,这些杂质会产生絮凝,形成大分子网络结构;若饮料中产生絮凝物,势必会影响消费者的感官评价。对于酸性絮凝物的检测,通常是取一定量的白砂糖溶解,加入磷酸溶液或碳酸水至一定的pH,在室温下静置一段时间,在高强度光源下观察絮凝情况。《白砂糖中酸性絮凝物的测定》的行业标准也在制定过程中,预计将于2019年12月上报。对于制糖企业,一定要引起对酸性絮凝物的重视,通过引入酶制剂[47]、超声场[48]、高效澄清等技术来有效解决白砂糖酸性絮凝物问题,减少客户投诉,增加饮料用糖份额,提高白砂糖议价能力。

3.2 硝酸盐和亚硝酸盐

硝酸盐和亚硝酸盐是自然界中最常见的含氮化合物,亚硝酸盐的外观及滋味都与食盐相似,可以作为食品添加剂使用,但食品中添加的亚硝酸盐过量又会导致食用者中毒[49]。近年来,随着下游客户如乳品企业日趋严格的产品要求,作为常规配料的食糖中的硝酸盐和亚硝酸盐也开始受到关注[50]。目前,行业标准QB/T5013-2016[51]规定了白砂糖、绵白糖、赤砂糖、冰糖、方糖、冰片糖等食糖中亚硝酸盐的测定方法。其中,第一法为离子色谱法,适用所有糖产品中亚硝酸盐的测定,第二法为分光光度法,适用于白砂糖、绵白糖、单晶体冰糖等颜色较浅的食糖中亚硝酸盐的测定。离子色谱法的优点是操作简单,准确度高,检出限低;但也存在需要专业的分析检测仪器,检测成本偏高的问题。分光光度法的优点是不需要专业的分析仪器,且检测成本较低,但也存在操作较为复杂,准确度较低,检出限较高的缺点。现在对食糖中的硝酸盐检测并没有专门的检测标准,大多数糖厂遵循国家标准GB5009.33-2016[52],使用镉柱还原-重氮偶合显色光度法进行检测,该方法操作繁琐耗时,而且随着使用次数增加,镉柱老化导致其还原效率下降,无法保证检测的准确度。目前,也有新型硝酸盐/亚硝酸盐快速检测仪完成开发[53],该方法与现行国家标准及业内常用的检测手段相比,具有用时短、检测精度高、节约仪器设备、对操作人员操作界面及使用方法友好等特点,在食糖领域推广使用的潜力大,相关技术已完成实验数据验证,其应用推广也正在进行中。

3.3 淀粉酶

在甘蔗生长过程中,淀粉与蔗糖都是作为一种贮备成分存在于甘蔗中,而且淀粉含量与种植地区、气候、甘蔗品种和收割时间有很大关系。淀粉是葡萄糖的高分子缩合物,分子量由数万到数百万。作为大分子胶体物质,淀粉对甘蔗制糖工艺的危害很大,研究表明蔗汁中的淀粉受热溶解后形成粘稠糊状物,会使得糖汁粘度增大、影响其过滤性能、降低沉降效率,进一步还会阻碍蔗糖结晶,增加煮糖时间、产品色值及废蜜产量,从而造成蔗糖损失并影响糖品的质量。另外,白砂糖中淀粉的含量过高还会增加下游产品的混浊度,产生酸性絮凝物,影响产品品质[54-55]。

目前,除去淀粉最有效的手段是在制糖过程中加入淀粉酶,国内制糖行业并没有大范围使用淀粉酶,而国外的淀粉酶工艺已经相当的成熟,而且以高温淀粉酶的应用居多。在制糖过程中添加淀粉酶,如果温度、pH 和反应时间不合适,将无法保证将添加的淀粉酶全部失活,会导致淀粉酶在白砂糖产品中有所残留。白砂糖中淀粉酶残留,可能会对食品加工过程有所影响,如酸奶的粘度.国内的乳制品企业,如君乐宝、蒙牛等企业,对白砂糖中的淀粉酶含量也有明确的要求。

对于原糖精炼企业,应做好进口原糖淀粉酶含量的检测,以便及时调整加工工艺,尽可能去除原糖夹带的淀粉酶;对国内甘蔗制糖企业,在淀粉酶的应用过程中,应在淀粉酶活性和白砂糖淀粉酶残留量中寻找一个平衡点,筛选合适的酶制剂,优化添加位点及添加量,确保淀粉酶具有较高的反应活性,同时在产品中不会造成大量残留,持续跟踪下游客户的白砂糖使用方式及加工工艺,尽可能将风险降至最低。

4 结论

本文系统性地梳理了白砂糖国家标准近30 年的演变过程,从标准演变角度对产品质量指标进行详细的解读。随着人民生活水平的提高,势必对产品的质量提出新的挑战和要求,综合来看,制糖企业应加强工艺技术的提升,不断降低杂质含量和产品色值,提高产品纯度;采取相关措施从源头控制、过程监控、后续预防来控制产品中的异物,提升产品的感官指标;攻关原料品质控制、结晶精细化控制、多级筛分、结块控制等关键技术,满足客户定制化的粒径需求;尽管现行标准放宽了对二氧化硫和微生物的要求,制糖企业仍需制定严格的卫生管理制度,加强二氧化硫和微生物的跟踪与检测;此外,酸性絮凝物、硝酸盐、亚硝酸盐、淀粉酶等指标已引起了下游客户的关注,制糖企业应该对这些指标引起足够的重视。期待能够通过本文的研究与分析为我国食糖企业的生产管理和质量提升提供指导。