提高触发式测头测量精度的方法

2020-09-29姜成伟

□ 姜成伟

沈阳机床股份有限公司 沈阳 110142

1 研究背景

目前,数控机床上已广泛应用触发式测头系统对工件进行在机测量,实现工件加工前、加工中及加工后的高精度自动测量和加工数据的及时修正,显著提高了工件的加工效率和加工精度。

触发式测头是在机测量系统中的核心元件,触发式测头自身的测量精度至关重要。通过对触发式测头测量精度进行误差分析,笔者提出一种简单而有效的测量精度补偿方法,用于减小测量误差,进而提高在机测量系统的测量精度。

2 触发式测头工作原理

大部分触发式测头的机械结构可以简化为探针、触点副、结构件、预紧弹簧共四部分。在测头内部每120°设置一对触点副,共三对触点副,这三对触点副之间为串联关系[1-4]。预紧弹簧的作用是使探针在与工件接触后回到初始状态。触发式测头的机械结构如图1所示。

触发式测头在测量时,探针与工件测量点接触,并引起触发力。当触发力克服弹簧预紧力后,探针出现微量偏移。此时,三对触点副中至少有一对触点副脱开,使原本构成的串联电路出现断路,进而产生触发信号。机床数控系统接收到触发信号后,进给轴停止运动,系统锁存进给轴坐标数据,结束测量点数据的采集进程。

▲图1 触发式测头机械结构

3 误差分析

由触发式测头的工作原理可知,探针与工件测量点接触后,探针会产生微小的摆动,测头立即产生脉冲信号。由于测头摆动滞后、信号延迟,以及弹簧预紧力、触发方向、数据传输与处理等因素的影响,测头的测量数据必然会存在误差。在对应时间段内机床进给轴的移动距离称为测头的预行程误差[6-7]。

触发式测头内部同一水平面上均布的三对触点副,其中任意一对断开,即会产生测头的信号触发。基于测头所具有的三角特性结构特点,在实际测量过程中,测头从任意方向趋近工件时,均存在由触发位置变化带来的测量误差,这一测量误差称为测头的各向异性误差[8-10]。

以上这两项触发式测头的误差是测头测量精度的主要影响因素,并且由测头自身的机械结构特点所决定。因此,只要对测头自身的测量误差通过技术方法进行采集,并加以参数补偿,就能大幅度提高测头在机测量时的精度。

4 数据采集及补偿方法

应用数控机床,并采用环规、千分表来辅助进行测头测量误差数据的采集工作。在XY平面上准确确定环规的中心,方法为将环规放置在机床工作台上,将千分表安装在主轴端面,表针与环规内径圆周接触,缓慢旋转主轴直至在0°~360°范围内表针基本显示在一个固定读数位置,数值误差控制在0.003 mm以内。

保持机床的X轴、Y轴坐标不动,将测头安装至机床主轴上。按照圆周不同方向等分角度间隔,使测头沿环规内径法向方向以相同速度趋近测量,得到各测量点在XY平面上的坐标值,记为A1(x1,y1)、A2(x2,y2)、…、An(xn,yn)。n为测量点数量,数值越大,采样数据越可靠,测量误差补偿后的测量精度越高。以环规半径为基准,计算不同矢量方向测点处的半径误差值E1、E2、…、En,再将误差值沿X轴、Y轴方向进行分解,获得各矢量方向测量点处的误差坐标分量,即可得到不同矢量方向的误差补偿量。

5 验证分析

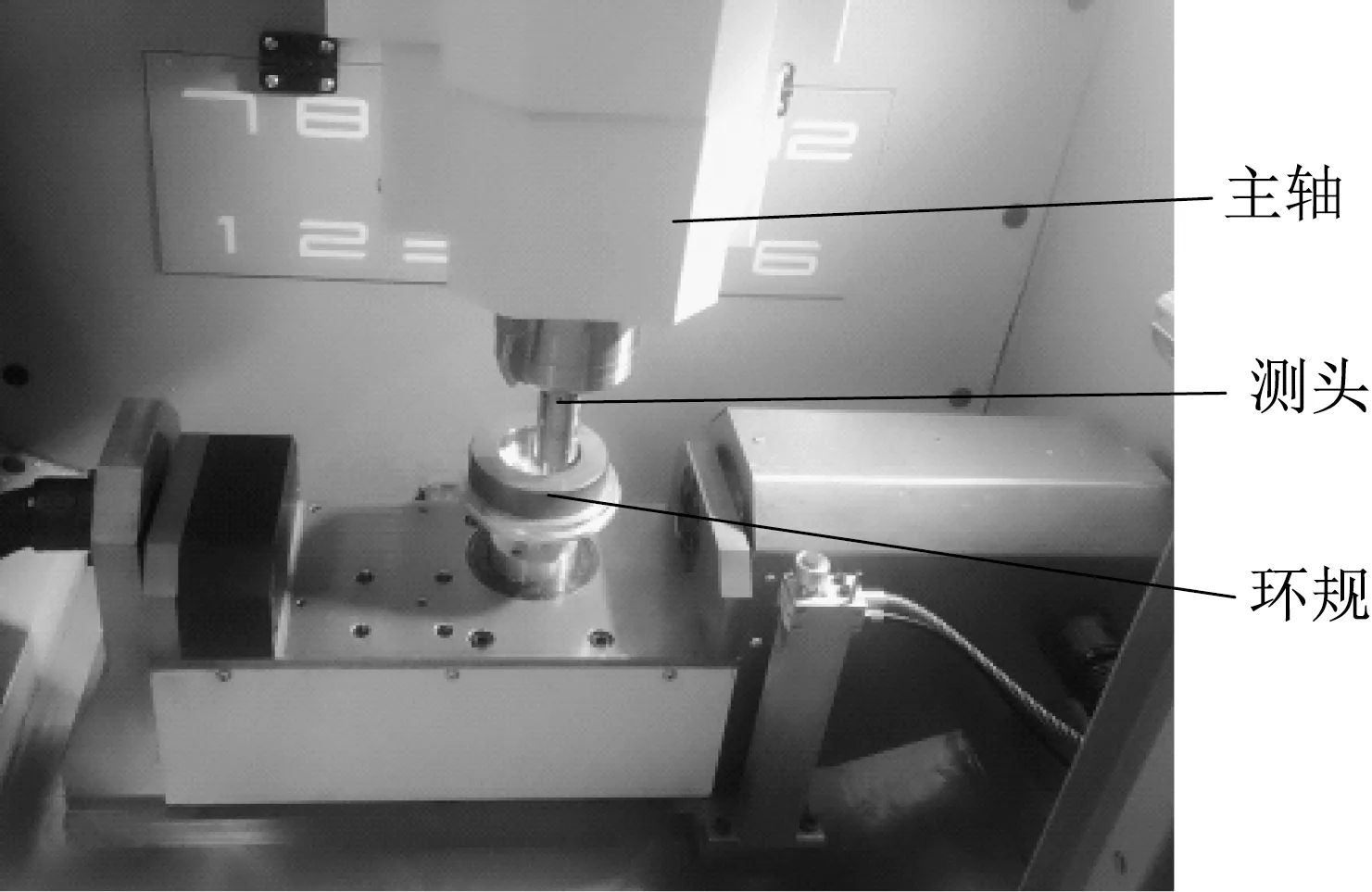

采用触发式测头在配置i5数控系统的立式五轴雕铣中心上进行验证,触发式测头的应用环境如图2所示。

▲图2 触发式测头应用环境

采用内圆直径为50 mm的环规,按照前述测头数据采集流程操作,确定环规中心。在环规圆周360°上均匀布置60个测量点,并在测量软件上生成初始测量程序,然后在立式五轴雕铣中心上进行实际测量,获得的测量数据见表1。根据数据计算各矢量方向的半径极大值为25.036 2 mm,极小值为25.019 3 mm,极差值为0.016 9 mm。半径数据雷达图如图3所示。由图3可以看出,由于触发式测头的三角特性,数据雷达图呈现三角形式分布,明显反映了触发式测头自身机械结构影响测量精度。

表1 补偿前测量数据

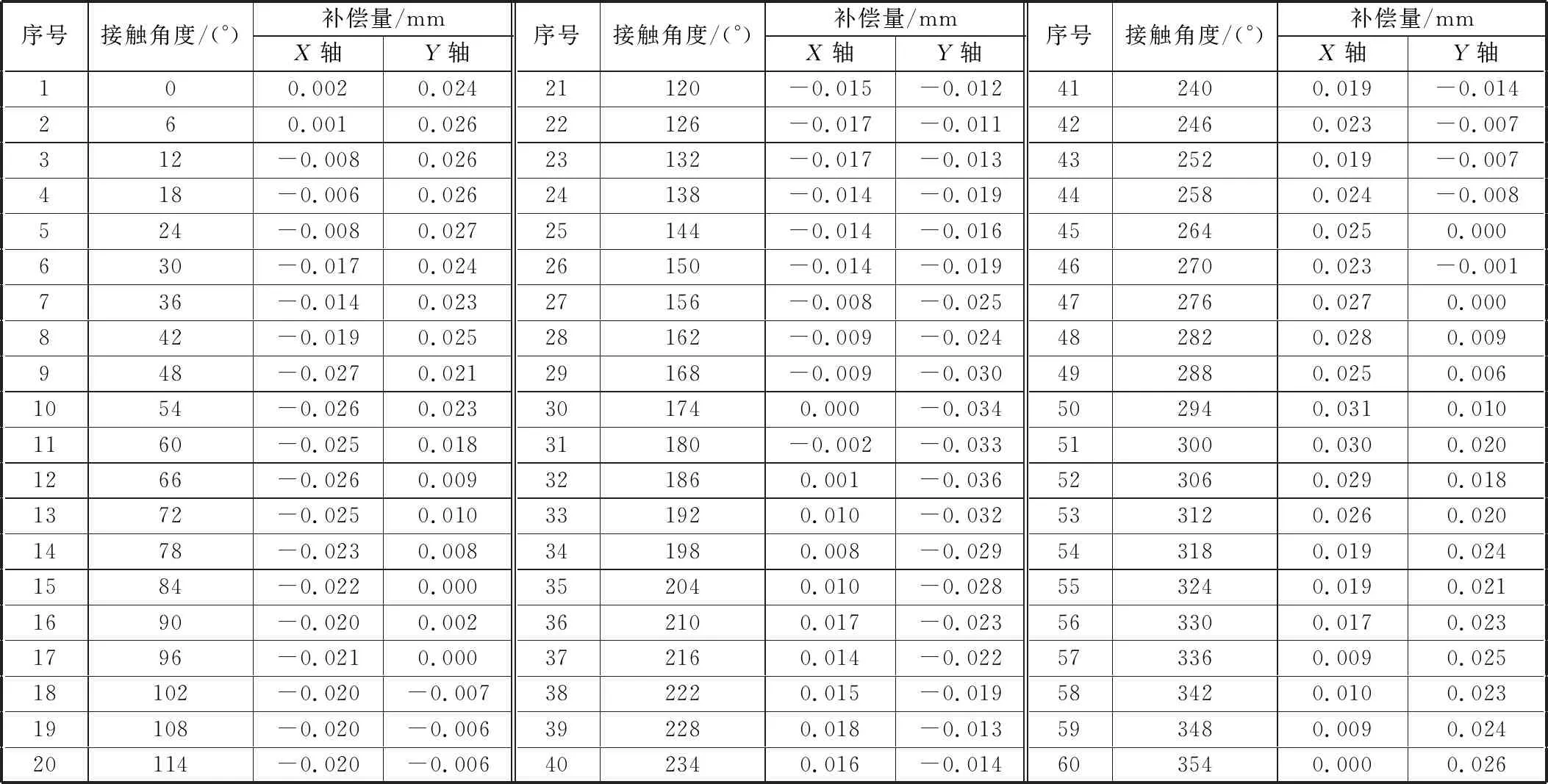

将计算后得到的各矢量方向半径差值沿X轴、Y轴方向分解,得到测量误差补偿量。 分解后各矢量方向测点补偿量见表2。

表2 各矢量方向测点补偿量

▲图3 补偿前环规半径数据雷达图

按前文所述计算得到不同矢量方向的误差补偿量,生成具有测量误差补偿数值的测量程序,再测量环规进行验证。基于测量误差补偿数值,通过测量程序对环规再次进行测量,获得的测量数据显示环规半径极大值为25.003 9 mm,极小值为24.995 8 mm,极差值为0.008 1 mm。补偿后环规半径数据雷达图如图4所示。可见,对测头进行XY平面内的矢量方向测量误差补偿,可以有效提高触发式测头的测量精度。

▲图4 补偿后环规半径数据雷达图

6 结束语

笔者通过对测量误差进行补偿,提出了提高触发式测头测量精度的方法,通过在配置i5数控系统的立式五轴雕铣中心上应用,验证了方法的有效性。