铜冶炼烟气制酸系统分酸器腐蚀原因分析和快速修复

2020-09-28自振华

自振华

(中国有色矿业集团谦比希铜冶炼有限公司,赞比亚)

分酸器是工业硫酸生产不可或缺的核心生产设备,在制酸系统的干燥塔和吸收塔内,将进塔的浓硫酸分布至分酸器以下的瓷填料,使其表面形成较为稳定均一的液膜层,进塔烟气通过与瓷填料表面的液膜充分接触,完成干燥和SO3吸收的传质和传热过程。

按结构类型划分,分酸器可分为管式、槽管式和碟式等,其中以管式分酸器和槽管式分酸器应用较为广泛。对于槽管式分酸器,常规设计的落酸管厚度仅为1.2~2.0 mm,较容易受到腐蚀断管,一旦出现大面积落酸管断管,会使分酸槽持液量下降,分酸均匀程度和喷淋密度下降,塔效率降低,形成较严重的工艺事故。

如干燥塔分酸器受损致使分酸效果和烟气干燥性能下降,则进入转化器的烟气含水质量浓度超过0.1 g/m3,烟气的露点温度也随之升高,极易在催化剂层、换热器、管道内或是低于露点温度的气流死角形成冷凝酸腐蚀,随之而来的将是催化剂脱钒失活、转化率下降和换热器腐蚀等工艺事故;如一吸塔或二吸塔分酸器受损,吸收率下降会形成SO3出塔逃逸,同样也会引起带酸腐蚀和冷凝酸腐蚀等工艺事故;特别是二吸塔分酸器受损后,SO3超标并随尾气外排,还会造成严重的环境污染事故。

1 铜冶炼厂分酸器腐蚀情况

1.1 冶炼烟气制酸工艺流程

中国有色集团谦比希铜冶炼有限公司采用“艾萨富氧顶吹熔池熔炼+沉降电炉澄清分离+PS 转炉吹炼+阳极炉精炼”工艺生产粗铜锭和阳极板,设计规模为250 kt/a;冶炼烟气采用二转二吸流程生产w(H2SO4)98%浓硫酸,2 套制酸系统的设计能力分别为300 kt/a 和400 kt/a。2 套制酸系统的工艺流程均为:艾萨熔炼和转炉吹炼产生的SO2烟气经过余热锅炉降温和收尘器除尘后,通过动力波洗涤器、气体冷却塔和电除雾器进一步降温和净化,再送入干燥塔进行干燥,然后进入“3+1”转化工序和吸收塔生产w(H2SO4)98%浓硫酸。净化工序产出的污酸送入污酸污水处理系统,采用“两段石灰铁盐法”处理。

1.2 分酸器使用和腐蚀情况

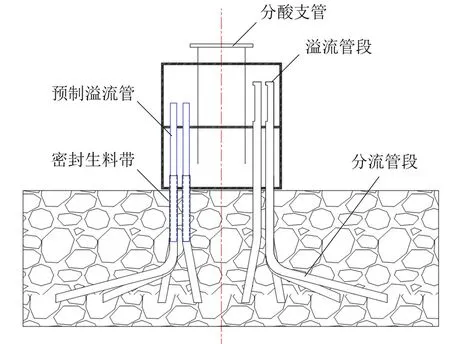

400 kt/a 制酸二系列选用316L 不锈钢材质的槽管式分酸器(见图1),该槽管式分酸器主要由进酸管、分酸管、分酸槽和落酸管(含溢流管和分布管)组成。浓硫酸依次通过进酸管和分酸管,流入对应分酸槽后,再由溢流管段上的溢流孔,依照塔内设计的分酸点排列方式,均匀流入填料层内。分酸点密度≥43 个/m2,分酸点布置均匀合理,可有效防止塔内瓷填料因分酸不均出现“沟流”和“壁流”等现象,使其具备良好的传热传质效果和操作弹性,同时兼备静压分酸、减少出酸口喷溅带沫、覆盖面积大、气流阻力小等特点。该分酸器采用溢流分酸的方式,分酸管不易堵塞断流。

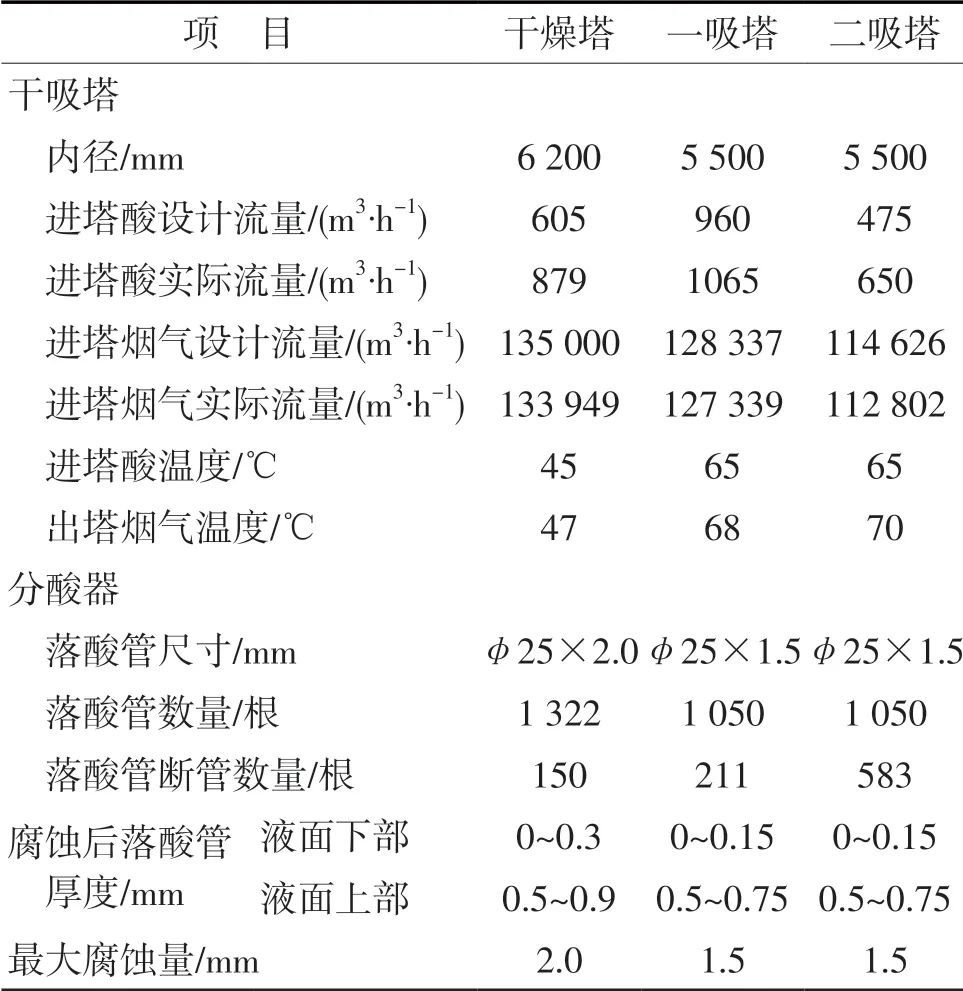

上述槽管式分酸器于2012 年12 月投用,2016年2 月发现硫酸尾气SO3含量超标,干燥塔出口烟气ρ(H2O)超过0.1 g/m3,吸收塔吸收率降至99.21%。硫酸温度、硫酸浓度或烟气量稍有波动,尾气烟囱便出现冒白烟的情况,干吸系统的操作弹性下降,工艺参数的表征为:各干吸塔出塔烟气温度高于进塔酸温度,差值5~7 ℃。停产后对分酸器进行检查发现,落酸管大面积腐蚀断管。400 kt/a制酸系统干吸塔设计和运行主要参数以及分酸器损坏情况见表1。

图1 槽管式分酸器结构示意

表1 干吸塔设计和运行主要参数、分酸器损坏情况

2 分酸器腐蚀的原因分析

2.1 316L不锈钢耐腐蚀原理

316L 不锈钢的保护性氧化膜具有自愈性能,但前提是不锈钢成分中必须含有足够量的铬,以形成主要成分为Cr2O3的钝化薄膜,当钝化膜被冲刷或腐蚀破损后,不锈钢成分中充足的铬离子(Cr3+)将会被重新氧化为Cr2O3,进而修复钝化薄膜。不锈钢在浓硫酸中具有活化-钝化的特性,由于浓硫酸具有强氧化性,不锈钢处于活化状态还是钝化状态,需视不锈钢的合金化程度、浓硫酸的浓度与温度、所含杂质种类等因素而定。不锈钢在不同的条件下可能处于活化状态或钝化状态,甚至处于活化-钝化的周期性波动状态[1]。

当316L 不锈钢表面与氯离子接触时,氯离子会从钝化膜较薄弱的位置侵入,例如夹杂物、贫铬区、晶界、焊缝热影响区等处,与金属离子结合形成强酸盐而溶解钝化膜,从而形成微电池,产生点蚀。

图2 分酸器落酸管腐蚀情况(左)与不锈钢氯离子点蚀图谱(右)

对于316L 不锈钢而言,腐蚀速度还会随着氟离子浓度的增加而增大,Cl-或SO42-的复合添加会加速这种腐蚀,这是因为氟离子浓度加速了不锈钢的活化溶解,并成为使不锈钢表面已形成的保护膜(钝态氧化膜)处于不稳定状态的主要原因[2]。

2.2 腐蚀落酸管外观对比分析

通过目视即可发现落酸管表面出现多处排列无序的小孔,在小孔密集部位出现了破裂情况,与不锈钢被氯离子腐蚀的外貌相符,落酸管腐蚀情况与不锈钢氯离子点蚀图谱[3]见图2。据此可作出判断,分酸器腐蚀很有可能是氯离子侵蚀造成的。

2.3 造成分酸器腐蚀的影响因素排查

2.3.1 有害物氟离子和氯离子分布情况

分酸器制作材质通常为铸铁、316L 不锈钢或其他特殊合金,这些材质都具有较优异的耐高温浓硫酸腐蚀的性能,可在干吸塔内气液混杂的工况下表现出低腐蚀的特性,但对氟和氯离子的腐蚀耐受性较弱。氟、氯等有害物是大多数矿层中的伴生物,很难在选矿流程中脱除,在火法铜冶炼生产工艺流程中,氟、氯等有害物随铜精矿进入熔炼炉,99%以上以固体粉尘或是气态挥发的形式进入冶炼烟气,并带入制酸系统的净化工序,其中约80%的氟和氯被洗涤、捕集进入污酸中,其余以气液夹带的方式,随烟气进入干吸工序,加剧塔槽衬砖、分酸器、浓酸管道和除雾器等设备的腐蚀,因此,冶炼烟气制酸工艺对氟、氯离子的控制显得尤为重要。

对全厂生产系统中的入炉铜精矿、干燥酸、吸收酸、净化污酸和生产用水等进行氟离子和氯离子的含量分析,全面排查有害物的来源,分析结果见表2。

表2 生产系统中氟离子和氯离子含量分析结果

由表2 可见:干燥酸和吸收酸中的氯离子浓度已超出不锈钢的氯离子耐受上限,而氯离子的主要来源为铜精矿1#和2#。虽然用于干燥和吸收的浓硫酸中氟离子含量在可接受的范围,但氟离子在浓硫酸中对普通和高硅不锈钢有促进腐蚀的作用,上述铜精矿的配入量都需要进行调整。

2.3.2 制酸系统烟气量和SO2浓度波动影响

铜冶炼PS 转炉存在间歇性作业的缺点,冶炼过程中需多次停止吹炼,以完成进料和炉渣清除等操作。转炉摇炉停吹时,进入硫酸系统的烟气量和SO2浓度骤降,干燥和吸收的硫酸浓度、温度随之下降;吹炼继续后,烟气量和SO2浓度恢复正常,硫酸浓度和温度又开始逐渐上升。特别是转炉炉况较差时,每30 min 摇炉停吹一次,给制酸系统的工艺调控带来大幅波动。由316L 不锈钢的防腐原理可知,其表面生成的Cr2O3钝化膜需在较为稳定的工况下才能保持钝化防腐,转炉吹炼烟气不稳定对不锈钢钝化膜的破坏,也是一个不容忽视的因素。

2.3.3 干吸塔工艺控制参数的影响

干吸系统的运行控制参数为:干燥塔进塔酸温度≤50 ℃,w(H2SO4)在93.5%~96.0%,吸收塔进塔酸温度≤75 ℃,w(H2SO4)在98.0%~98.8%。干吸工序运行操作数据汇总见表3。

表3 干吸工序操作数据汇总表

由表3 可见:干燥塔、一吸塔和二吸塔正常运行时的硫酸浓度和温度操作都在控制范围内,而实际腐蚀速率远高于正常腐蚀速率。

干燥塔落酸管厚度为2.0 mm,吸收塔落酸管厚度为1.5 mm,按正常腐蚀速率计算,干燥塔分酸器的使用年限约6~10 年,吸收塔分酸器的使用年限约12~20 年。分酸器使用3.25 年,正常干燥塔分酸器腐蚀量约为0.328 mm,一、二吸塔分酸器腐蚀量约为0.660 mm,而实际落酸管的腐蚀量远大于正常腐蚀量,且干燥塔、一吸塔和二吸塔的落酸管断管比例分别达到11%,20%和56%。由此推断,干吸塔运行工艺参数控制正常,应该是氯离子的存在造成分酸器落酸管的严重腐蚀。

2.3.4 硫酸流速对分酸器冲刷造成腐蚀

由表1 可知,干燥塔、一吸塔和二吸塔的进塔烟气量未超过设计值,而3 套分酸器的进酸量均超过设计值。通过查询,分酸槽内的硫酸流速未超过设计流速上限2.0 m/s。流速也是影响浓硫酸腐蚀性的一个重要因素,由于不锈钢在浓硫酸中腐蚀的某些过程是受传质所控制的,因此随流速的增加,将加速不锈钢在浓硫酸中的腐蚀。硫酸流速较高虽不是分酸器腐蚀的主因,但可能是促进分酸器腐蚀的原因之一。

表4 干吸塔分酸槽内硫酸流速对比

2.3.5 浓酸冷却器内漏造成腐蚀排查

干燥塔和吸收塔的硫酸浓度计和取样点均设置在浓酸冷却器的进酸管上游,如有酸冷却器内漏,冷却水串入酸侧引起硫酸浓度下降,然而却不易从硫酸浓度计上察觉。进塔酸浓度降低,同样会引起分酸器腐蚀。

通过追溯酸冷却器和管道阳极保护系统的历史运行数据,未出现过流报警,监测电位参数和控制电位参数反馈值正常,初步判断无“水串酸”情况。

酸冷器为管程流通冷却水和壳程流通浓硫酸,在停产期间,停水泵,排空酸冷却器水侧积水。打开水侧端盖后,启动干吸泵约15 min,使管程水侧敞开,壳程单侧受压,酸冷却器的管板和水侧换热管内无浓硫酸泄漏。由此,酸冷却器内漏出现“水串酸”导致分酸器腐蚀的可能性基本可以排除。

2.4 分酸器腐蚀的原因

通过上述分析可知:在400 kt/a 铜冶炼烟气制酸系统中,分酸器腐蚀超过标准腐蚀速率,导致生产指标下滑的主要原因为氯离子腐蚀,制酸系统烟气量和SO2浓度的波动、硫酸流速较高也会对不锈钢钝化膜造成破坏。

3 槽管式分酸器的自主创新快速修复

3.1 槽管式分酸器修复方案

由于谦比希铜冶炼公司地处非洲赞比亚,受到设备采购、制作和运输等诸多环节的影响,从订货到设备到厂需要耗费近4 个月的时间。为保障生产稳定连续运行,公司决定通过自主创新修复腐蚀的分酸器。

分酸器腐蚀受损主要集中在落酸管的溢流管段。落酸管的溢流管段腐蚀以后,造成分酸槽的酸液低位溢流,分酸槽持液量降至原设计溢流管的侧部溢流口以下,致使完好落酸管段对应的布酸区域出现大面积空酸,分酸均一程度和塔效率下降,烟气不能与酸液充分接触,干吸塔出塔烟气指标恶化。分酸器正常分酸和落酸管腐蚀断管后分酸情况示意见图3~4。

快速修复分酸器亟需解决的问题有:①快速恢复落酸管的溢流管段,提升分酸槽内的持液量至完好落酸管的溢流口;②保证修复后溢流管的稳定性以及其余分酸槽的密封性能。经检查,进酸管和分酸槽的原设计厚度为6 mm,腐蚀后仍有4.0~5.0mm的厚度,可继续使用。根据落酸管的腐蚀情况采取以下修复方式:

1)落酸管尺寸为φ25 mm×1.5 mm,选用φ19 mm×1.5 mm 的316L 不锈钢管作为预制溢流管插入腐蚀断管的溢流管内,预先在承插部位包裹聚四氟乙烯生料带,并缠绕呈锥形,敲击预制溢流管嵌入后确保插入深度不少于50 mm,预制溢流管的顶部高出原落酸管溢流口约50 mm。落酸管的溢流管段修复示意见图5,该修复方式适用于落酸管腐蚀60%以下的情况。

2)对于整根腐蚀的落酸管,按照其长度、夹角和落酸位置,采用上述φ19 mm×1.5 mm 的316L 不锈钢管整体制作预制分酸管,局部扒除分酸槽底瓷填料,拆除腐蚀落酸管后插入预制分酸管,分酸管和槽底之间的间隙用聚四氟乙烯生料带缠绕紧固密封,插入的分酸管用回填的瓷填料固定。

图3 分酸器正常分酸情况示意

图4 分酸器落酸管腐蚀断管后分酸情况示意

3.2 生产建议

为了减少分酸器的腐蚀,保证生产稳定运行,提出以下生产建议:

图5 落酸管的溢流管段修复示意

1)增加入炉铜精矿中的氟、氯等有害物的分析频次,从入炉配料的源头上解决问题,降低烟气带入制酸系统的氟和氯含量是最为关键的措施。

2)增加制酸系统中的污酸、净化系统及进、出口烟气的氟、氯含量的检测频次,掌握有害物在生产工艺中的实时数据,并通过加大净化污酸排污量的方式,将氯从生产系统中进行开路,净化污酸中投加硅酸钠固氟。在净化工序“排氯固氟”,对保护分酸器、除雾器等设备,减缓腐蚀是一项至关重要的措施。

3)密切增进熔炼和制酸系统的生产协作关系,提高转炉吹炼节奏的连续性,以弥补PS 转炉吹炼烟气供给不稳定对制酸系统带来的工艺波动。

4)强化操作培训,以更加精细的操作稳定干吸工序硫酸温度、硫酸浓度和转化风量的控制,杜绝人为操作失误引起硫酸浓度的大幅波动。在满足水分含量、SO3吸收率、尾气硫酸雾排放指标的前提下,适当降低干吸塔进塔酸流量至设计值,以降低分酸槽的浓硫酸流速,减缓浓硫酸冲刷对落酸管的腐蚀。

5)对分酸器材质优化升级,相比316L 不锈钢,Zecro 合金、XDS 合金或其他新兴研发的合金铸铁,具有较好的耐酸腐蚀特性,硫酸浓度和硫酸温度的耐受极限更为宽泛,可提高分酸器的使用寿命。

3.3 槽管式分酸器修复后运行效果

400 kt/a 制酸系统热风吹扫SO3完毕后,停产24 h 完成上述944 根腐蚀断裂的落酸管。开泵试车发现,分酸槽持酸量上升至原设计高度,原瓷填料空酸部分开始有均匀的酸液流出,修复效果较好,插入的不锈钢管没有被冲倒的情况。

复产运行后,尾气冒白烟的情况消失,一、二吸塔的SO3总吸收率由修复前的99.21%提高到99.96%,干燥塔出口烟气ρ(H2O)由0.21 g/m3下降到0.11 g/m3。修复后的分酸器延长使用了约6 个月,在年度大修时,才彻底将干吸三塔分酸器更换。

4 结语

根据冶炼烟气制酸系统槽管式分酸器的使用和腐蚀情况以及不锈钢的耐腐蚀原理,从腐蚀落酸管的外观推断出分酸器腐蚀主要是由于浓硫酸中氯离子含量过高所致,同时制酸系统烟气量和SO2浓度的波动、硫酸流速较高也会对不锈钢钝化膜造成破坏。通过使用316L 不锈钢管制作预制溢流管或分酸管对腐蚀的分酸器进行修复,有效克服了设备采购、物流周期长对生产运行中急需备件的影响,在较短的时间内解决了制约生产的瓶颈问题,延长分酸器使用寿命至6 个月以上,改善了生产指标,避免了设备故障和指标恶化带来的设备和产量损失,是一种值得推荐的槽管式分酸器快速修复方法。