1 000 kt/a 超大型硫磺制酸装置的设计特点与长周期运行实践

2020-09-28陈子令余守明

陈子令, 余守明

[1.双狮(张家港)精细化工有限公司,江苏苏州 215635;2.孟莫克化工成套设备(上海)有限公司,上海 201203]

近20 年以来,我国硫酸行业在硫酸装置大型化方面取得了长足的进步。硫酸装置大型化的一个重要标志就是苏州精细化工有限公司[双狮(张家港)精细化工有限公司的前身]在1999 年投产的300 kt/a 硫磺制酸装置[1],该制酸装置投产后实现了长周期稳定运行的预期目标,为当时国内硫酸装置的持续大型化奠定了基础。此后,国内设计新建的硫磺制酸装置的单系列生产能力逐步提升,从400 kt/a 到600 kt/a,并发展到目前的800 kt/a 规模。目前国内最大的单系列制酸装置为中原黄金冶炼厂的1 600 kt/a 冶炼烟气制酸装置,最大的单系列硫磺制酸装置仍然是双狮(张家港)精细化工有限公司(以下简称双狮)一期1 000 kt/a 硫磺制酸装置,这2 套装置均采用孟莫克化工成套设备(上海)有限公司[以下简称孟莫克]的工艺技术。

2003 年5 月,双狮经过充分论证,决定引进孟山都(孟莫克公司的前身)技术,建设1 000 kt/a 带HRS 系统的硫磺制酸装置,配套50 MW 汽轮发电机组。该制酸装置于2005 年4 月一次开车成功[2]16。

双狮一期制酸装置采用当时孟莫克公司先进的设计理念和设计工具,目标是建成1 套国内技术先进的单系列大型化硫磺制酸装置。实际上孟莫克公司在双狮一期之前已经有过多套超大型制酸装置的设计经验,如澳大利亚Anaconda 的1 452 kt/a 带HRS 的硫磺制酸装置和美国犹他州的Kennecott 的1 274 kt/a 带HRS 系统的冶炼烟气制酸装置[3]。上述2 个大型单系列制酸装置的规模都比双狮一期制酸装置要大。

1 超大型制酸装置的设计和建造难点

超大型制酸装置的建设不可避免地遇到单体设备大型化的问题,必须综合考虑投资、可靠性、能量回收、环保和长周期运行等关键因素。单体设备的大型化对国内外相关设备制造厂也提出了新的挑战,有时候还必须通过优化设计来降低部分单体设备的制造难度。

1.1 液体硫磺过滤

转化器一层的压降上升速度对超大型制酸装置的长周期运行至关重要。由于液体硫磺的灰分含量直接影响到转化器一层压降的上升速度,因此液体硫磺的过滤效果就十分关键。液体硫磺灰分含量越低,对超大型制酸装置的长周期运行就越有利。

1.2 焚硫炉余热锅炉

水管锅炉被广泛应用于硫铁矿制酸装置,在国内制酸装置大型化的初期很多硫磺制酸装置也采用水管锅炉。水管锅炉采用强制循环,其结构较火管锅炉要复杂一些,水管锅炉设计时须特别注意避免露点腐蚀以及因热胀冷缩造成的锅炉壳体反复漏烟的问题。

双狮原有300 kt/a 硫磺制酸装置采用的是强制循环的水管锅炉,由于水管锅炉的蒸发量受到热水循环泵循环量的限制,单套制酸系统的能力因而受到了限制[4],因此大型硫磺制酸装置都采用火管锅炉。

超大型制酸装置必然带来单体设备的大型化,焚硫炉余热锅炉也不例外。对生产规模1 000 kt/a的硫磺制酸装置而言,若采用传统的单锅筒设计,火管锅炉的外径为5 m 左右,这对锅炉的制造和运输都将是一个不小的挑战。

1.3 主风机

生产规模1 000 kt/a 的硫磺制酸装置,当转化器进口气体φ(SO2)为11%时,对应烟气量近250 000 m3/h。美 国Kennecott 的1 274 kt/a 的带HRS 的冶炼烟气制酸装置采用2 台主风机并联,曾经发生过在启动其中一台主风机时导致另外一台并联的主风机反转的情况。因此,对于超大型硫磺制酸装置,最好仍采用单台主风机的配置,以简化操作,提高可靠性。

1.4 转化器

转化器是制酸装置的核心设备,由于超大型制酸装置转化器的直径较大,催化剂床层的高径比进一步下降,薄饼效应*加剧,很容易造成转化器各床层气流分布不均匀的情况,从而影响相关床层催化剂的利用效率,并导致总转化率不达标。

注:*薄饼效应是指转化床层或干吸塔主填料层因为高径比下降,造成转化床层高度或干吸塔主填料高度小于干吸塔内径或大幅小于转化器内径的情况,此时干吸塔主填料层或转化床层气流分布的均匀性将会相应下降。

1.5 转化高温烟气管道的设计

对于超大型制酸装置,转化烟气管道的直径与壁厚之比进一步增大,转化烟气管道存在薄壁容器的特点,传统的管道设计软件不再适用,转化烟气管道设计难度进一步增大。

1.6 干吸塔

基于节约投资的考量,超大型制酸装置的干吸塔空塔气速较高,通常在1.2 m/s 以上。由于超大型制酸装置干吸塔的直径可达8 m,相应地主填料层的高径比明显下降,也需要克服薄饼效应。

1.6.1 干吸塔填料支撑

干吸塔填料支撑有球拱、瓷质条梁和合金格栅。

球拱的阻力较大并且球拱的阻力分布从塔中间轴线到塔壁逐渐递增。对于超大型制酸装置,干吸塔的填料支撑若采用球拱将使得塔底的气流分布复杂化。

采用瓷质条梁时,由于瓷质条梁的长度限制,需要在塔底砌筑更多的支撑墙,支撑墙上留有拱门作为气流通道。支撑墙数量过多也使得塔底的气流分布复杂化。

合金格栅具有开孔率大、气体阻力小、气体分布均匀的特点,有利于降低填料高度。

1.6.2 干吸塔分酸器

超大型制酸装置干吸塔主填料层呈现薄饼特点,对分酸器的分酸均匀性要求比较高。常见的一个误区是认为分酸器只要满足分酸点密度和各点下酸均匀即可,但通常会出现靠近塔壁处的主填料层液气比下降的问题,进而影响到干吸塔的传质效率。

1.6.3 干吸酸冷却器

2003 年国内的阳极保护酸冷却器已经成熟。对于超大型装置,采用阳极保护酸冷却器更可靠,但须注意阳极保护酸冷却器进口酸温度不能太高,过高的酸温度不利于钝化膜的维持。一般来讲,干吸塔的循环酸量增大,出塔酸温度将会相应下降。因此确定干吸塔循环酸量时必须要兼顾到阳极保护管壳式酸冷却器进口酸温度。

2003 年国内阳极保护不锈钢管道已经成熟,但阳极保护不锈钢管道的流速受管道内壁钝化膜的限制,一般控制在1.2 m/s 以内,流速过高则阳极保护不锈钢管道内壁的钝化膜难以维持。由于阳极保护不锈钢管道流速受限,大型制酸装置若采用阳极保护不锈钢管道则会导致干吸浓酸管道直径大幅增加。

1.7 干吸塔除雾器

国内传统硫酸装置干吸塔操作气速为0.8 m/s左右,吸收塔通常采用丝网除雾器。

如双狮原835 t/d 硫磺制酸装置干燥塔采用金属丝网捕沫器,干燥塔主填料装填系数为95 L/(d·t)。双狮一期超大型制酸装置干燥塔主填料装填系数仅为35 L/(d·t),干吸三塔的空塔气速在1.36~1.64 m/s。由于超大型制酸装置采用较高的气速和相对低的主填料装填系数,硫酸装置大型化后干吸塔内酸雾产生量增大,尤其是吸收塔内亚微米酸雾产生量随之增大,雾沫夹带量明显增加,对除雾器的性能要求进一步提高,吸收塔须采用纤维除雾器才能有效应对[5]。

1.8 干吸浓酸泵

增加干吸塔的循环酸量需要更大流量的酸泵。2003 年国内能够制造的浓酸泵最大流量为780 m3/h,世界范围内技术最成熟的大流量浓酸泵为Lewis 泵,最大流量在2 000 m3/h 左右。

1.9 中间吸收塔

由于95%左右的酸产量来自中间吸收塔,中间吸收塔的喷淋密度也最大,设计难度也最大。中间吸收塔的塔径选定必须综合考虑浓酸泵的最大流量和酸冷却器入口的酸温度。

若要降低出塔酸温度,可以增加循环酸量。由于干吸塔设计时喷淋密度有一个限制,当循环酸量增大时干吸塔的塔径要相应增加,导致投资增大。由于循环酸量增大,同时也增加了浓酸泵选型的难度。

2 双狮一期1 000 kt/a 硫磺制酸装置的设计特点

双狮一期1 000 kt/a 硫磺制酸装置采用了先进的设计理念和工艺,充分考虑到投资、可靠性、能量回收、环保和长周期运行等目标。需特别指出的是,该装置在国内首次采用HRS 技术,把硫磺制酸装置的热量回收效率从传统的近70%提高到93%以上。

2.1 液体硫磺过滤和中和

基于长周期运行的考量,双狮一期硫磺制酸装置采用了液体硫磺两级过滤的设计。来自熔硫的粗硫由粗硫泵打入一级叶片式过滤机进行一级过滤,然后进入液体硫磺中间槽,再经中间硫磺泵送入第二级液体硫磺过滤机进行精滤。最后精制液体硫磺进入精硫槽或送入罐区的液体硫磺储罐或主装置的液体硫磺储罐待用。第一级过滤采用3 台国产过滤机并联作业,第二级过滤采用1 台进口过滤机[6]33。

液体硫磺采用熟石灰[Ca(OH)2]进行中和,其与液体硫磺中的游离酸反应生成硫酸钙,余热锅炉进口侧管板不容易堵塞,有利于制酸装置的长周期运行。若采用液碱中和,生成的硫酸钠容易粘附在下游火管锅炉的进口侧管板和换热管内壁,并且难以清理。采用液碱中和时还会把液碱中的水分带入下游,造成吸收塔内亚微米酸雾生成量增加,对纤维除雾器的性能要求进一步提高。

2.2 空气过滤器

在硫磺制酸装置中,空气过滤器是控制制酸装置运行质量和运行周期较为方便、安全、便宜的措施。上述空气过滤器过滤效率的提高,可以减轻下游干燥塔除雾器的负荷,延长其运行周期,并且转化器中催化剂(特别是一层催化剂)的使用寿命也会相应延长,从而有利于制酸装置的长周期运行。该装置采用的板框式过滤器由两层过滤板组成,外层是粗滤,内层为精滤。该过滤器具有除尘效率高、价格便宜、安装方便、清洁容易等优点[6]34。

2.3 主风机

主风机采用1 台进口AC 风机,配备5 600 kW功率电机,设计风量260 000 m3/h,采用塔后风机配置。该风机配备三元流叶轮,工艺气体流经叶轮时不容易产生边界层分离和涡流,因而效率较高。

该风机采用了强力润滑的滑动轴承,设有高位油箱,并配有振动监测。在每个风机轴承和电机轴承的2 个径向位置和2 个轴向位置均安装有振动监测仪器,风机和电机的轴承上还安装了铠装温度计,用于轴承的温度监测。该风机还配备了喘振监测仪器,同期的国产风机仍采用巴氏合金轴瓦和二元流叶轮,轴瓦供油往往采用高位油箱,技术水平与进口风机之间存在代差。

2.4 焚硫炉

焚硫炉是硫磺制酸的关键设备,焚硫炉正面安装5 支机械压力雾化的磺枪,每根磺枪前端安装有不锈钢离心式喷嘴。焚硫炉外壳为碳钢,内衬耐火砖,内设挡墙2 道。为防止SO3的冷凝,在设计焚硫炉时有意提高了外壳温度。与国内的焚硫炉相比,操作强度大大提高,炉内容积仅250 m3,而同期国内330 kt/a 的硫磺制酸装置的焚硫炉容积需要180 m3[2]17。

2.5 余热锅炉

双狮一期1 000 kt/a 硫磺制酸装置焚硫炉余热锅炉采用当时国外成熟的火管锅炉。上述火管锅炉如果采用传统的单锅筒设计则锅炉直径达5 m,锅炉的制造难度和运输难度都会比较大。为降低超大型硫磺制酸装置火管锅炉的制造和运输难度,在设计双狮一期1 000 kt/a 硫磺制酸装置时,把火管锅炉设计成双锅筒、单汽包的结构。为提高汽轮机的效率,上述火管锅炉蒸汽压力为6.4 MPa。

值得注意的是,焚硫炉余热锅炉的高温副线阀采用了孟莫克设计的钟罩阀。与高温蝶阀相比较,钟罩阀结构简单,受热部件主要为钟罩阀板的下表面,来自余热锅炉出口温度相对低的烟气流经阀杆和阀板的上表面,从而起到一个冷却和保护作用,因而钟罩阀的可靠性更好。

2.6 转化器

转化器设计的好坏直接关系到制酸装置的转化率。孟莫克为双狮一期硫磺制酸装置设计了1 台全不锈钢转化器,该转化器为多层积木式稳固结构。转化器底部支腿座落在带滑板的支座上,呈辐射状布置,以释放转化器受热膨胀时的热应力。

为克服大直径转化器的薄饼效应,孟莫克设计团队采用了计算机流体力学模拟(CFD),并在CFD 模拟的基础上对转化器各段进出口烟气管道之间的夹角进行了优化以避免烟气偏流。转化器各段进口方圆过渡管内还安装了强制分风装置,这样来自管道的高速烟气在进入催化剂床层时流速就能够均匀地降下来,从而有利于转化床层的气流分布。

为降低转化器催化剂床层的阻力上升速度,转化器一层和二层顶部有大颗粒催化剂覆盖层。大颗粒催化剂覆盖层中催化剂颗粒之间的空隙更大,具有更好的容尘能力,可以降低相应床层的压降上升速度,有利于制酸装置的长周期运行。

2.7 转化高温烟气管道

转化高温烟气管道的设计须充分考虑到热膨胀, 大型制酸装置转化高温烟气管道由于直径与壁厚之间的比值较大,呈现薄壁容器的特征。国内有很多中小型制酸装置在转化高温烟气管道设计时,由于采用了传统的管道设计软件,在制酸装置投产后,往往出现转化器方圆过渡管根部或烟气管道的泄漏,且这种泄漏难以根治。

孟莫克应用其专有软件对双狮一期1 000 kt/a硫磺制酸装置的转化高温烟气管道进行了应力计算,同时适当简化高温烟气管道的热膨胀受力,合理配置了膨胀节、拉杆和弹性支座,使得高温烟气管道能够在一定范围内自由膨胀。

2.8 干吸塔

与国内大型制酸装置设计不同的是,双狮一期1 000 kt/a 硫磺制酸装置的干吸塔采用了较小的主填料高度以节约投资。孟莫克设计团队通过优化干吸塔的塔进气口设计、结合ZeCor®-Z 合金格栅和Uniflo®合金分酸器的应用,确保了干吸塔的传质效率。

ZeCor®-Z 合金格栅的开孔率在90%以上,由于其压降较低并且压降在整个塔截面上分布均匀,干吸塔底的气流分布设计就可以适当简化。Uniflo®合金分酸器平均分酸点密度为43 个/m2,与其他同类设备厂家不同的是Uniflo®合金分酸器是按照主填料截面各处液气比均匀设计的,做到这一点需要对干吸塔填料层气流分布特点有着深入的了解,对硫酸工艺有着深厚的积淀才行。

超大型制酸装置的干吸塔主填料层的高径比较小,也需要克服薄饼效应。与转化器各段进口的设计一样,超大型制酸装置干吸塔进口的气速也不宜过大。过大的进口气速会造成位于进气口对面的主填料层偏流,从而影响干吸塔的传质效率。

2.8.1 干燥塔

干燥塔采用钢壳内衬耐酸砖,干燥塔底部采用ZeCor®-Z 合金格栅,分酸器为Uniflo®合金分酸器。干燥塔顶部配置的布林克®圆筒除雾器(CK-IP型),除雾沫效率较高,有利于下游主风机的长周期运行;不仅如此,干燥塔出口的酸雾含量低,还可以延长转化器一层催化剂的筛分周期。

干燥塔酸冷却器采用当时国内成熟的阳极保护管壳式酸冷却器,浓酸管道为ZeCor®-Z 管道。

2.8.2 中间吸收塔

如前所述,超大型制酸装置中间吸收塔的设计难点主要体现如何兼顾塔内径、循环酸量和出塔酸温度等多个参数的优化。若采用阳极保护管壳式酸冷却器,则出塔酸温度成了一个限制条件。若加大循环酸量来降低出塔酸温度,则循环酸泵的流量又成了限制条件,出现顾此失彼的窘境。

双狮一期制酸装置应用了带蒸汽喷射的HRS技术以提高制酸装置的能量回收效率。采用HRS塔代替常规的一吸塔,HRS 锅炉代替一吸塔的酸冷却器,HRS 塔烟气进口设有蒸汽喷射腔。HRS 塔为两级塔,在第一级采用高温、高浓度循环酸对来自转化三段出口的烟气进行吸收,主要目的是产出低压蒸汽;第二级采用冷的浓硫酸将来自第一级出口的剩余SO3和硫酸蒸气吸收。HRS 塔和HRS 锅炉管束、酸管道等都采用孟莫克的ZeCor®-310M合金。

通常情况下中间吸收塔的稀释水是加到循环酸中,由于吸收循环酸的浓度较高,含水量较小,需要大量的循环酸量才能实现。此外控制中间吸收塔上塔酸浓度和出塔酸温度也需要较大的循环酸量。采用蒸汽喷射后,部分稀释水以蒸汽喷射的形式加入HRS 塔,因而HRS 塔一级的循环酸量可以适当下降。在HRS 技术中,HRS 锅炉的进口酸温度可达220 ℃,对HRS 塔一级出塔酸温的限制较少。采用带蒸汽喷射的HRS 技术后就更容易平衡中间吸收塔的内径、循环酸量和出塔酸温度等多个目标。

需要说明的是,HRS 塔内的酸雾产生量要远高于常规的一吸塔内的酸雾产生量,纤维除雾器的二次夹带是一个主要的难题。双狮一期HRS 装置上应用了特殊的吸收工艺以降低HRS 塔第二级的酸雾产生量。孟莫克还为双狮一期1 000 kt/a 硫磺制酸装置HRS 塔设计了专门的ES 型纤维除雾器,该型除雾器纤维床持酸少,同时配备防二次夹带的设计,能够有效控制HRS 塔出口带酸。

2.8.3 二吸塔

与干燥塔一样,二吸塔也是钢壳内衬耐酸砖结构,采用ZeCor®-Z 合金格栅和Uniflo®合金分酸器。二吸塔除雾器采用孟莫克CS-IIP 型纤维除雾器。

二吸塔的硫酸产量通常情况下只占制酸装置总硫酸产量的5%左右,因此不存在一吸塔那样的出塔酸温度限制。双狮一期制酸装置二吸塔酸冷却器为阳极保护管壳式酸冷却器,浓酸管道为ZeCor®-310M 管道。

2.9 汽轮机

汽轮机为SIEMENS 供货,为双进气的抽凝机组,可同时让两种不同品位的蒸汽(6.2 MPa 和0.8 MPa)进入汽缸,在设计进汽条件下,发电能力达50 MW。上述汽轮机的设计相当于一机两用,节约了投资。

值得注意的是,在上述汽轮机配置条件下,来自HRS 系统的部分蒸汽可以进入汽轮机参与发电。汽轮机的部分乏气通过蒸汽喷射送入HRS 系统,因此HRS 锅炉的蒸汽产量明显增加。同时,低压蒸汽进汽口也可作为抽汽口,当HRS 产汽不足时,全凝机组可转换为抽凝机组,满足全公司的供热需求。

3 长周期运行效果

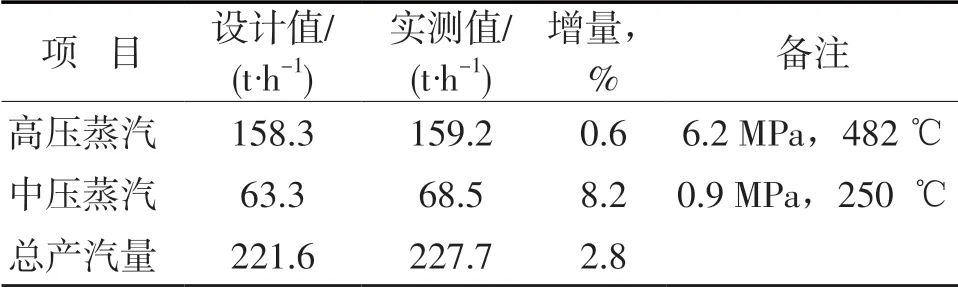

双狮一期1 000 kt/a 硫磺制酸装置于2005 年4月一次性开车成功,至2007 年6 月该装置平稳运行2 年多,转化率、吸收率等各项工艺指标都已经达到或超过设计要求。令人印象深刻的是该装置的维护工作量非常小,在第一个运行周期内总停车时间不足12 h。该装置设计产汽量和实际产汽量对比见表1,可见实际产汽量比设计总产汽量高出2.8%,其中HRS 中压蒸汽产量则高出8.2%,1 t 酸对应的蒸汽发电量达415 kWh[6]37。

表1 双狮一期1 000 t/a硫磺制酸装置设计产汽量与实际产汽量对比

4 硫磺制酸装置操作和设备维护经验

4.1 主风机启动时触发联锁停机的处理

一期制酸装置的主风机在启动时,曾数次出现因振动值超标并触发联锁停机。实际上类似情况在国内其他制酸装置上也发生过,一个常见原因就是当主风机启动时,在风机叶轮转速的提高过程中需经过喘振区。所幸的是双狮生产技术团队有着独到的制酸装置开车经验,通过集思广益设法解决了主风机的启动难题。

4.2 干吸塔填料的装填

在国内很多硫酸厂经常出现干吸塔碎瓷环进入制酸系统,造成衬里阀门损坏,有时候甚至造成酸冷却器堵塞的情况,这主要是不恰当的填料装填造成的。很多新建硫酸装置干吸塔的填料装填采用外包,装填料时作业人员甚至不弯腰就把填料从编织袋或容器中倒出,在施工现场就能够听到瓷填料撞击和碎裂的声音。作为易碎品,陶瓷填料在运输过程中,也必然会产生碎片,如果采用倾倒法的话,运输时产生的碎片也全部装到了塔里。

双狮一期制酸装置干吸塔填料装填时,项目负责人带领工厂操作人员进塔并把瓷填料逐个手工码放。上述做法虽然很耗时间,但效果很明显。一期制酸装置运行15 年来,每次大修期间在制酸系统极少有发现碎瓷环的情况。

4.3 对转化器容易泄漏的焊缝进行加强

针对转化器一层出口和二层进口方圆过渡管根部焊缝容易发生泄漏的问题,在转化器和烟气管道安装时,对上述位置的方圆过渡管的根部焊缝进行了加强。

4.4 进行可预见性检修

每次大修时检查火管锅炉进口处的瓷套管,都会发现瓷套管上有很多细小的裂纹,这应该是锅炉冷却时产生的。如果对上述裂纹不做处理,锅炉不出问题的可能性应该有99%,但双狮的生产技术团队每次都将锅炉的瓷套管全部更换,避免那可能产生问题的1%。

转化烟气管道最容易泄漏的位置是从转化器一段到蒸汽过热器1B 的两个方圆过渡管和蒸汽过热器1B 的气室,每次大修时不管停车前该处是不是完好的,都在内部对所有焊缝进行加强,所以上述两个最容易泄漏的地方在开车时从来没有漏过。

5 相关问题的发现和处理

双狮一期1 000 kt/a 制酸装置在初期的生产过程中,发现了若干设备制造、安装以及工程管理方面的问题,这些问题在孟莫克技术服务团队的支持下均已经得到及时的解决。

5.1 焚硫炉挡墙倒塌

双狮一期1 000 kt/a 硫磺制酸装置在运行期间,曾经发生焚硫炉内挡墙倒塌的情况。分析发现,焚硫炉砌筑时仅采用了耐火泥并且把耐火泥当粘结剂使用。通过在停产检修期间对焚硫炉衬砖进行重新砌筑,综合应用了粘结剂和耐火泥后,类似情况再未发生过。

尽管焚硫炉内有挡墙倒塌,但是下游设备并未发生升华硫堵塞,说明孟莫克提供的机械压力雾化磺枪的雾化效果较好。

5.2 火管锅炉高压给水泵可靠性差

一期制酸装置首次投产后,技术人员发现火管锅炉的高压给水泵可靠性差。分析发现,高压锅炉给水泵生产厂家并没有和设计方、业主方进行过充分的技术沟通,属于工程管理问题,并不是生产厂家的制造能力问题。后来经过充分沟通,对设备进行了维修,维修后的高压给水泵可靠性达到了设计要求。

5.3 转化器一层和二层顶部温度点显示假温度

在原设计中未充分考虑到大环催化剂的活性,转化器一层和二层顶部测温点位于大环催化剂层(TD-750)与催化剂层(XLP-220/XLP-110)的界面上。在实际运行中发现,大环催化剂层的活性超过预期,造成转化器一层和二层顶部温度大于相应床层进口管道上的温度。

通过将原有转化器一层和二层顶部温度点适当上移,解决了上述床层顶部温度点显示值为假温度的问题。

5.4 二吸塔下部人孔门腐蚀

在双狮一期1 000 kt/a 硫磺制酸装置投产后的首次检修期间,发现二吸塔下部人孔门内侧有明显的腐蚀。实际上干吸塔底部人孔门腐蚀在硫酸装置上经常出现,有的时候干吸塔底部人孔门对着进气口,下塔的喷淋酸被来自塔进口的烟气吹向塔壁,就会造成底部人孔门的冲刷腐蚀。

上述问题通过在检修期间将二吸塔底部人孔门内衬整张聚四氟乙烯(PTFE)密封板得以解决。

6 结语

双狮一期1 000 kt/a 硫磺制酸装置投产15 年以来,创造了我国硫酸行业长周期运行和能量回收的记录,圆满地实现了建成1 套技术先进的单系列超大型硫磺制酸装置的预期目标。上述目标的实现得益于双狮丰富的管理经验和生产团队的精心操作和维护,充分体现了孟莫克与双狮的精诚合作,同时也证明了孟莫克技术的先进性以及其专有设备的高可靠性和优良品质。