电解锰浸出矿浆浓密沉降的研究

2020-09-28马晓磊

马晓磊

(阿克陶科邦锰业制造有限公司 阿克陶 845550)

1 前言

电解金属锰是以菱锰矿原矿为原料,经过硫酸浸出-硫化除重金属-双氧水静止脱硫,再通过解析出得到金属锰的一个生产过程。电解锰行业中硫酸浸出-硫化除重金属-双氧水静止脱硫三个过程均需通过压滤机进行液固分离,尤其是硫酸浸出过程液固分离的物料量最大。为进一步提高生产效率,减少压滤机的使用,通过对矿浆预先进行浓密沉降,提高矿浆浓度后再通过压滤机进行压滤,以降低生产成本。

2 试验原料

以新疆某电解锰冶炼企业硫酸浸出矿浆作为原料,其浸出液中锰含量为40.2g/L,PH 值为5 左右,浸出过程初始投料液固比为8:1,同时对浸出渣进行筛析,用泰勒筛100 目、200 目、300 目、400 目套筛进行筛分分析,由表1数据可知,浸渣粒度较细,绝大部分分布于-400目中,占比为77.5%。

表1 浸出渣粒度分布

3 试验过程及结果

3.1 浸渣无絮凝静态沉降试验

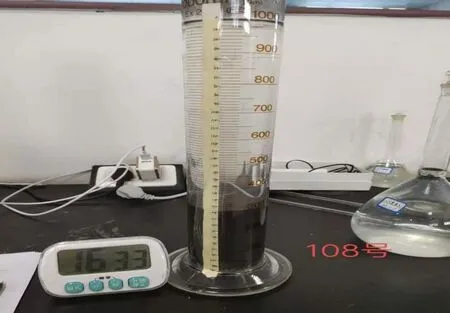

采用硫酸浸出矿浆进行静态沉降试验,矿浆体积1000ml,试验沉降分析见图1。

图1 静态沉降速率图

通过试验研究,静态沉降澄清层浑浊、发黑、较多的细粒级矿样难以沉淀。由图1可以看出,静态沉降沉淀速度慢,耗时很长,根据试验观察需沉淀时间2小时以上,沉淀才开始达到临界点。

3.2 絮凝剂选型试验

根据以上浸渣在自然条件下沉降效果很差的情况,拟采用絮凝剂沉降。絮凝剂分别选择聚合大分子絮凝剂聚合氯化铝,絮凝剂108#,絮凝剂C460进行试验。

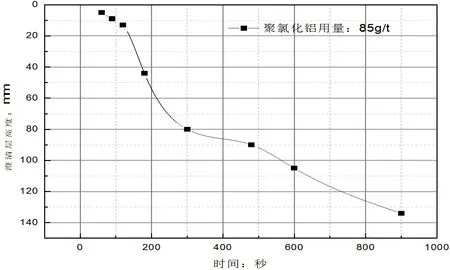

(1)配制1%的聚合氯化铝溶液。进行聚合氯化铝沉降试验,试验沉降分析见图2。

图2 聚合氯化铝沉降速率图

据试验观察,在45分钟左右,沉降开始达到临界点。在PH 为5 左右情况下,单独使用聚合大分子絮凝剂对该尾矿样进行沉降,与静态沉降相比,沉降速度大幅提高,但是矿浆沉降的沉清度非常差,无法满足沉降分离的需求。后续试验不考虑使用聚合大分子絮凝剂。

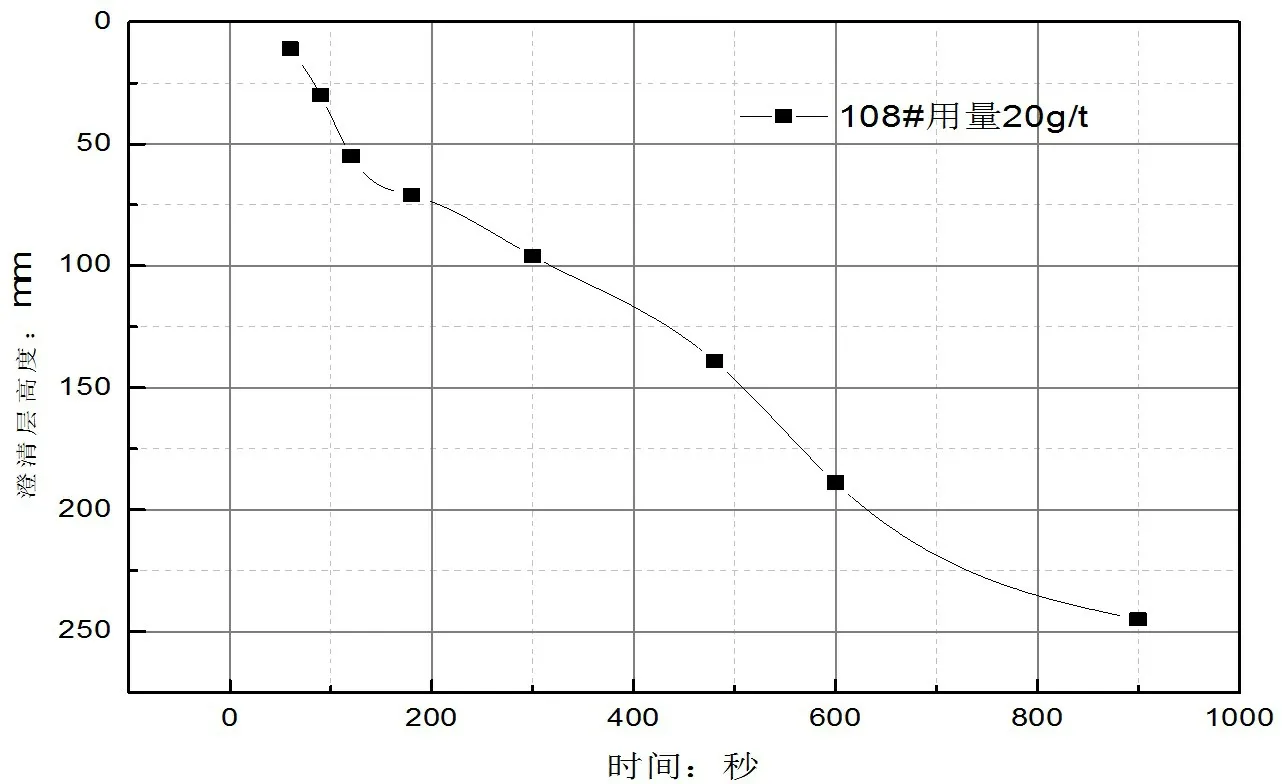

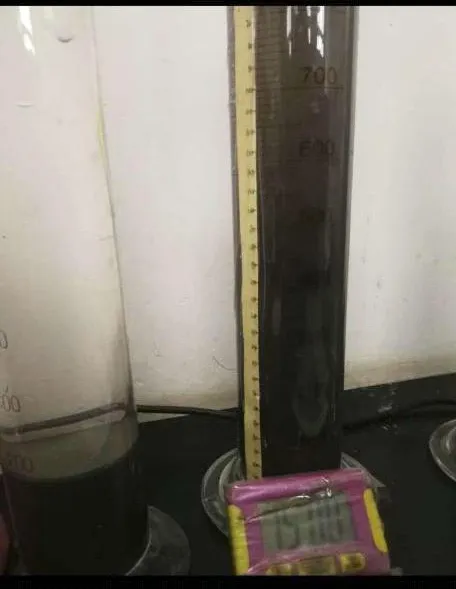

(2)配制0.1%的108#絮凝剂溶液,108#絮凝剂用量为2ml,矿浆体积1000ml。试验沉降分析见图3.

图3 108#絮凝剂沉降速率图

通过试验研究可以看出,108#絮凝剂对PH值为5、矿浆液固比8:1情况下的矿浆的沉降分离较好,澄清度与聚合氯化铝效果相比较为透亮。图3分析,沉降速度很快,在15 分钟时,大部分沉降已经完成,沉降速率约为16.3mm/分。

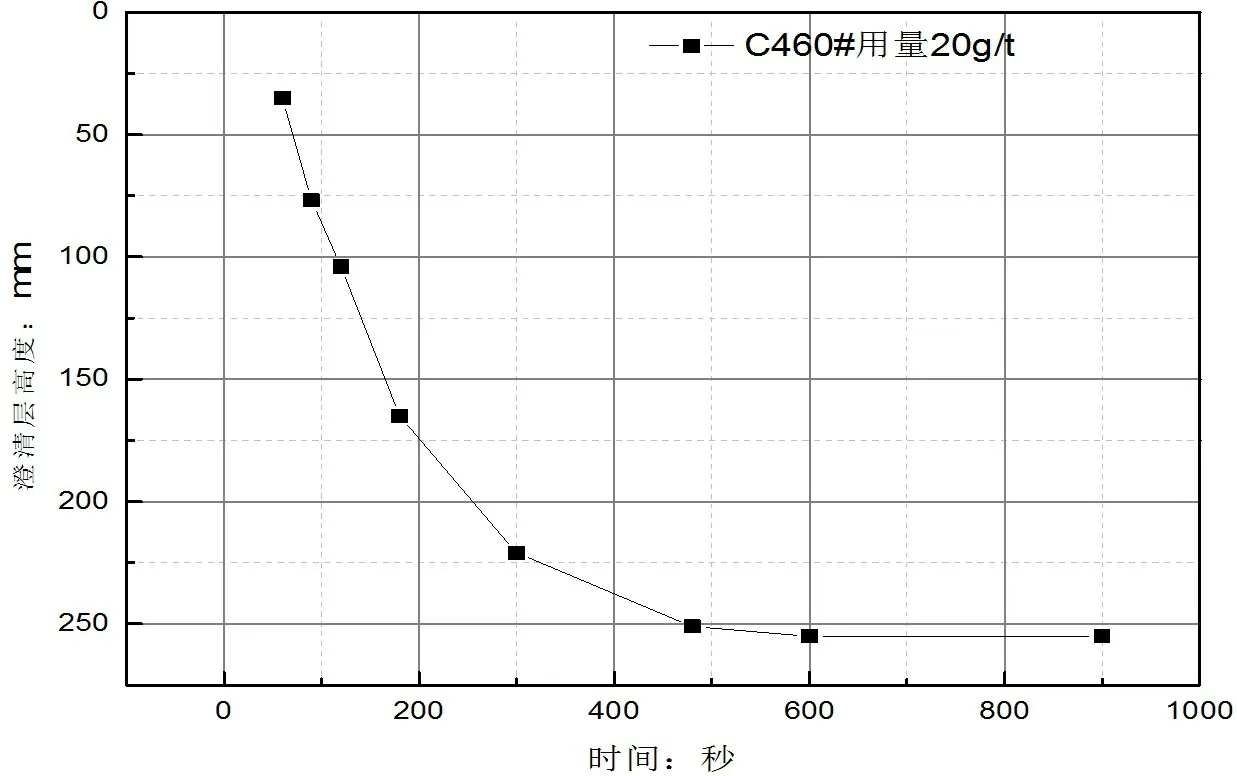

(3)配制0.1%的C460 絮凝剂溶液。进行C460絮凝剂沉降试验,C460 絮凝剂用量为2.3ml,试验沉降分析见图4。

图4 C460絮凝剂沉降速率图

通过试验发现,C460 絮凝剂针对该矿浆的沉降速率与108#絮凝剂相比非常的快,但是澄清度并不理想,考虑现场溶液澄清度无法满足要求,不符合要求。

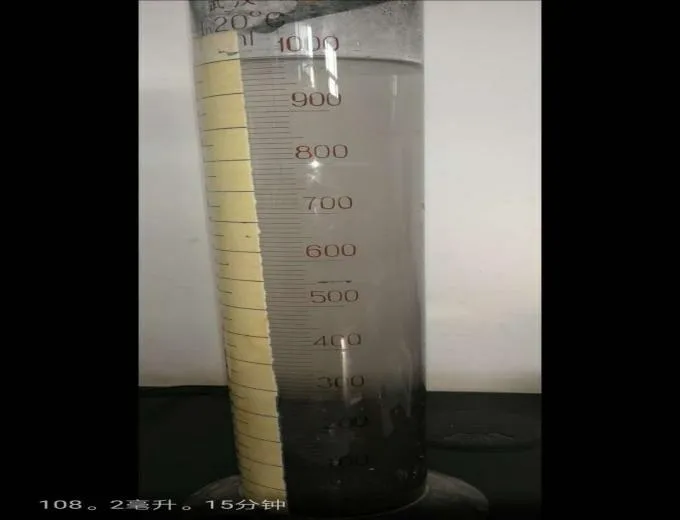

图5 108#絮凝剂2.3毫升沉降现象

3.3 絮凝剂用量变化对沉降的影响

108#絮凝剂添加量分别为2.3 毫升、3.3 毫升,108#絮凝剂配制溶液浓度为0.1%,试验用1000毫升量筒,观察沉淀分离效果。

图6 108#絮凝剂3.3毫升沉降现象

图7 108#絮凝剂变量沉降速率图

由图5、6、7可以看出,在矿浆PH值为5时,随着108#絮凝剂的用量的增加,沉降速率变化不大,澄清度有大幅提升。

3.4 pH值变化对沉降的影响

图8 108#絮凝剂2.3毫升沉降现象

试验对矿浆液固比为8:1,用硫酸对矿浆进行酸度调节,使得矿浆PH 值为4 时,对108#絮凝剂做了用量试验,添加量分别为2.3 毫升、3.3 毫升,观察其沉降效果。108#絮凝剂配制溶液浓度为0.1%,试验用1000毫升量筒,观察沉淀分离效果。

图9 108#絮凝剂3.3毫升沉降现象

由图8和图9可以看出,当矿浆的PH值升至4左右时,108 的沉降现象非常差,即使增大絮凝剂的用量沉降现象也改变不大,说明108#絮凝剂的适用矿浆PH 值为>5,与标定值相符,当矿浆酸度继续增大,108#絮凝剂对其难以形成有效沉降絮团。

3.5 浸渣矿浆浓度变化对沉降的影响

尾矿浆来源为菱锰矿浸出渣,考虑生产过程中矿浆浓度会有波动,因此试验对液固比6:1,7:1的情况下做了探索试验。

当矿浆浓度为6:1 时,考察絮凝剂108#不同用量下的矿浆澄清度。

当矿浆浓度为7:1 时,考察絮凝剂108#不同用量下的矿浆澄清度。

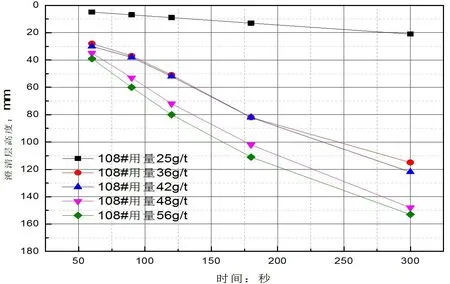

图10 液固比6:1情况下108#絮凝剂沉降速率图

图11 液固比7:1情况下108#絮凝剂沉降速率图

图12 液固比8:1情况下108#絮凝剂沉降速率图

当矿浆浓度为8:1 时,考察絮凝剂108#不同用量下的矿浆澄清度。

随着矿浆浓度的增加,絮凝剂的耗量增加较明显,当液固比为8:1时,絮凝剂108#的用量超过36g/t后,沉降速度较好,随着用量增加,澄清层透光度会更好。当液固比为7:1、絮凝剂108#的用量超过42g/t 时,沉降速度开始较好,但需要继续加大絮凝剂用量,澄清层的透光度才会变好。当液固比达到6:1、絮凝剂108#用量需达到43g/t 时,沉降速度加快。继续增大絮凝剂的用量,澄清层透光度变好。继续减小液固比后,澄清耗絮凝剂的用量大幅增加,且沉降速度很慢。因此,液固比最好能控制在8:1左右。

4 结论

(1)经粒度分析浸出尾渣细度-0.038mm 的有77%。原矿颗粒则更细小,锰矿微细颗粒在矿浆中悬浮分散且亲水,导致尾矿浆自然沉降效果很差。

(2)对浸出矿浆絮凝剂的选择上排除了聚合大分子絮凝剂,经实验研究浸出矿浆在PH 值大于5 的情况下采用108#絮凝剂具有较好的沉降效果,沉降速率约为16.3mm/分,108#添加量在28g/t 原矿的情况下溶液澄清度较好,若采用高效浓密机或深锥浓密机,矿浆浓度可达到30%以上,能大幅降低压滤机负荷,效率可提升1倍以上。