矿物表面清洗技术应用研究

2020-09-28纪国平王亚洲

纪国平 王亚洲

(新疆有色金属研究所 乌鲁木齐 830000)

前言

目前,中国已开采利用的长石主要产于伟晶岩(或伟晶花岗岩)中,如山东新泰长石矿、湖南衡山县钠长石矿、临湘县团湾长石矿等,另有一部分长石产于风化花岗岩(如云南个旧长石矿、安徽宿松县凉亭河矿等)、细晶岩(如安徽凤阳围山矿)、热液蚀变矿床(如安徽宿县乾山矿)及长石质砂岩(如安徽祁门县伊坑矿等)。此外,其他矿石选矿过程中综合回收长石也是长石生产的来源之一[1]。

长石中一般赋存的主要杂质是石英,也有其他杂质矿物,包括含铁矿物、云母、石榴石、电气石等,因此一般需要对长石矿进行选矿[2]。长石与含铁矿物、云母、石榴石、电气石分离均有较为成熟的环境友好型工艺,而长石与石英的分离却相对较为复杂[3]。

长石与石英浮选分离方法经历了三个发展阶段:有氟有酸法(即氢氟酸法)、无氟有酸法(即在酸性矿浆环境中浮选的方法)、无氟无酸法(即在碱性或中性矿浆环境中浮选的方法)[4]。目前国内长石与石英浮选分离方法主要为无氟有酸法,而无氟无酸法仍处于研究过程中。

长石和石英矿物表面电位均较低,采用铁介质磨矿,表面会吸附大量铁微末,但是,其吸附牢度却有较大区别。利用吸附牢度差异,对其表面进行差异性清洗,扩大它们表面性质差别,将有助于浮选分离[5]。

本文以国内某花岗伟晶岩型锂辉石矿浮选尾矿为研究对象,介绍了通过中性矿浆条件下矿物表面清洗技术实现长石与石英在碱性矿浆条件下无氟浮选分离的研究成果。

1 原料性质

国内某花岗伟晶岩型锂辉石矿浮选尾矿,浮选脱除云母后的产品为本项目试验原料。

1.1 化学组成

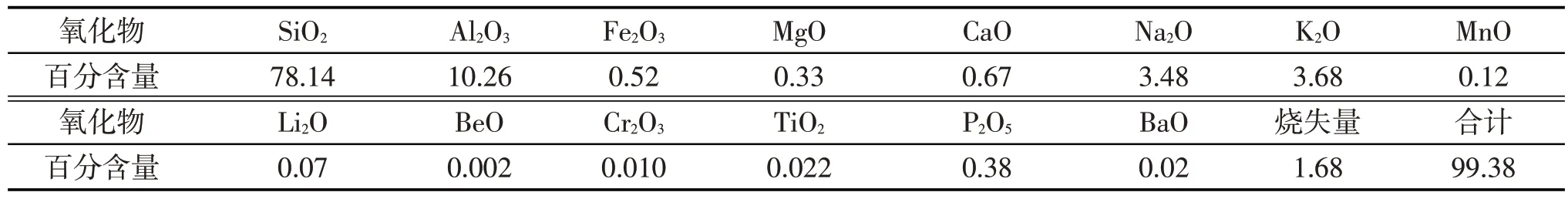

表1 原料氧化物全分析结果 %

由表1可以看出,原料氧化钾和氧化钠含量分别为3.68%和3.48%,氧化钾和氧化钠含量比值接近1。

1.2 主要矿物相对含量

原料各矿物组分相对含量详见表2。

表2 原料各主要矿物相对含量 %

由表2 可以看出,原料主要成分是石英、钠长石和钾长石,三者含量之和达到96%以上,金属矿物含量很低。

1.3 单体解离度分析

原料单体解离度见表3,细度为-0.074mm 占75%。

表3 原料主要矿物单体解离度分布 %

由表3可以看出,石英和长石单体解离度均达到98%以上。

2 选矿试验

2.1 试验原则流程

长石和石英矿物表面电位均较低,零电点一般为2 左右。而铁介质磨矿过程中产生的铁微末一般表面电位都相对较高,倾向于吸附在长石和石英矿物表面,使长石和石英表面性质同质化,导致浮选分离困难。而铁介质微末吸附在长石和石英表面牢度有较大区别,因此,通过清洗扩大长石和石英表面性质差异是浮选分离的有效手段。

介于石英和长石表面铁微末在磨矿和浮选过程很容易发生氧化,生成铁氧化物,因此,开发出两种性质不同的清洗剂,分别为XJ201 和XJ88,XJ201 适宜清洗矿物表面铁微末和亚铁矿物微末,XJ88 适合清洗铁氧化物微末。

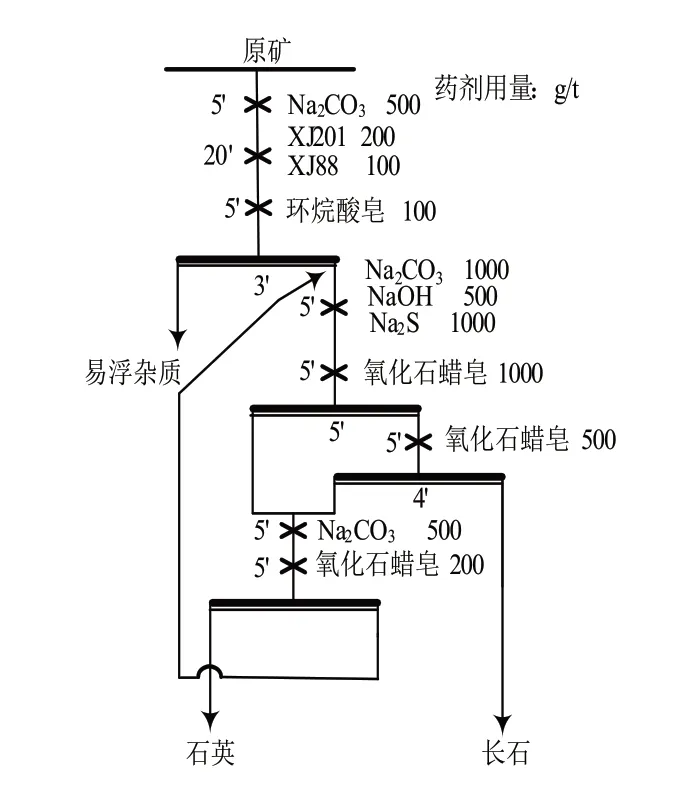

原料清洗之后采用环烷酸皂作为捕收剂,浮选工艺除去杂质,然后采用氢氧化钠、碳酸钠和硫化钠调浆,氧化石蜡皂作为捕收剂,浮选石英,槽内产物为长石。

2.2 矿物表面清洗工艺研究

矿物表面清洗工艺参数主要包括清洗剂种类、清洗时间、清洗剂用量、清洗过程矿浆搅拌强度和被清洗矿浆性质几方面。

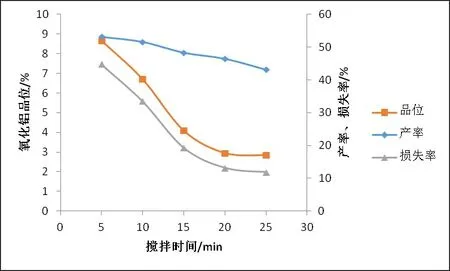

2.2.1 清洗时间对浮选指标影响

清洗过程搅拌工序通过变速浮选机完成。添加调整剂碳酸钠500g/t,搅拌均匀后添加两种清洗剂XJ201 和XJ88,XJ201 清洗剂用量200g/t,XJ88 清洗剂用量100g/t,控制清洗过程浮选机转速1800转/分,变化清洗时间。清洗结束后,采用环烷酸皂作捕收剂,用量100g/t,浮出易浮杂质。石英和长石分离浮选采用碳酸钠、氢氧化钠和硫化钠作调整剂,氧化石蜡皂作捕收剂,其中碳酸钠用量1000g/t,氢氧化钠用量500g/t,硫化钠用量1000g/t,氧化石蜡皂用量1000g/t,试验结果见图1、图2和图3。

图1 搅拌时间对易浮产品的影响

图2 搅拌时间对石英产品的影响

图3 搅拌时间对长石产品的影响

由图可以看出,清洗时间对易浮杂质、石英和长石产品影响非常显著。

(1)对易浮杂质而言,随着搅拌时间增加,产率减少,铝品位(长石含量,下同)下降,铝损失率(长石损失率,下同)下降。

(2)对石英产品(粗精矿)而言,随着搅拌时间增加,石英粗精矿产率减少,石英粗精矿中铝品位下降,石英粗精矿中铝损失率减少。

(3)随着搅拌时间增加,长石精矿产率增加,长石精矿品位先增加,后减少,长石精矿铝回收率增加。

试验结果分析:浮选易浮杂质的作业是在中性条件下进行的,主要活性物是含铁物质,随着清洗时间增加,长石和石英表面铁质微末被清洗的更干净,其被环烷酸皂捕收的能力大幅降低,因此,随着搅拌时间增加,易浮杂数量大幅下降;又因为石英吸附铁质微末比长石强,因此,长石浮游速度下降幅度更快。石英和长石分离作业随着长石和石英表面铁质微末被清洗的更干净,表面活性物减少,石英产品产率下降,长石产品产率增加;又因为长石矿物表面被清洗速度快于石英矿物表面,因此石英产品随着清洗时间增加,铝品位下降,铝损失率下降。

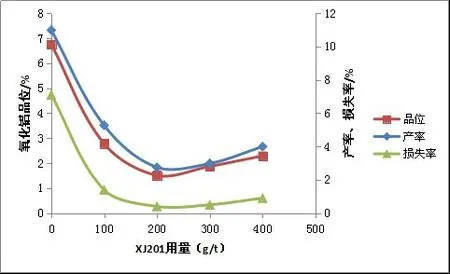

2.2.2 XJ201清洗剂用量对浮选指标影响

清洗剂用量也是影响清洗工艺的主要因素。变化XJ201清洗剂用量,清洗时间20分钟,其它与清洗时间试验相同。试验结果见图4、图5和图6。

图4 XJ201用量对易浮产品的影响

图5 XJ201用量对石英产品的影响

图6 XJ201用量对长石产品的影响

由图4、图5 和图6 可以看出,XJ201 清洗剂用量对分离浮选影响也较显著。

(1)对易浮杂质而言,随着XJ201用量增加,产率先减少,然后增加,铝品位和铝损失率先减少,然后增加;

(2)对石英产品(石英粗精矿)而言,随着XJ201用量增加,产率减少,铝品位下降,铝损失率减少;

(3)对长石产品(长石粗精矿)而言,随着XJ201用量增加,产率增加,铝品位先增加,后减少,铝回收率增加。

试验结果分析:随着XJ201 用量增加,易浮作业首先表现为清洗作用,但是用量过大,则清洗作用下降,表现出一定的捕收作用。显然,适量的XJ201 清洗剂,清洗功能明确,但是,XJ201 清洗剂过量,则清洗功能弱化,捕收功能增加。对石英和长石分离作业,易浮作业添加的XJ201 都显示为清洗作用,这与过量XJ201 清洗剂基本在易浮作业进入杂质泡沫产品有关。

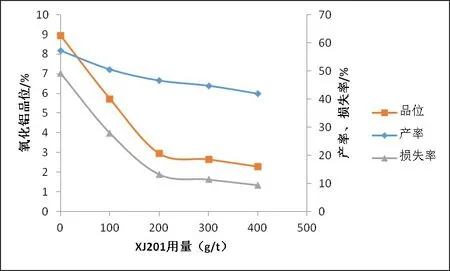

2.2.3 XJ88清洗剂用量对浮选指标影响

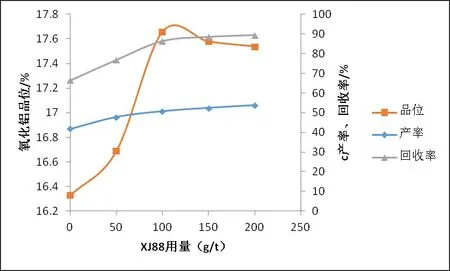

变化XJ88 清洗剂用量,清洗时间20 分钟,其它与清洗时间条件试验相同。试验结果见图7、图8和图9。

图7 XJ88用量对易浮产品的影响

图8 XJ88用量对石英产品的影响

图9 XJ88对长石产品的影响

由图7、图8和图9可以看出,XJ88清洗剂用量对分离浮选影响也较显著。

(1)对易浮杂质而言,随着XJ88 用量增加,易浮杂质产率先减少,然后增加,铝品位和铝损失率先减少,然后增加;

(2)对石英产品而言,随着XJ88 用量增加,石英粗精矿产率减少,石英粗精矿中铝品位下降,石英粗精矿中铝损失率减少;

(3)对长石产品而言,随着XJ88 用量增加,长石精矿产率增加,长石精矿品位先增加,后减少,长石精矿铝回收率增加。

试验结果分析:试验结果表现的图形与XJ201用量相似,其产生的原因也雷同。

2.2.4 清洗工序矿浆搅拌强度对浮选指标影响

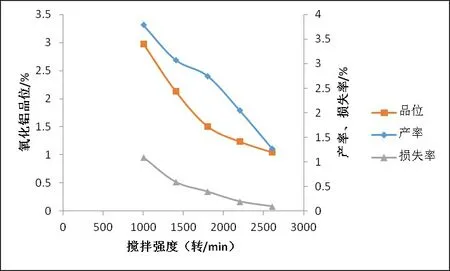

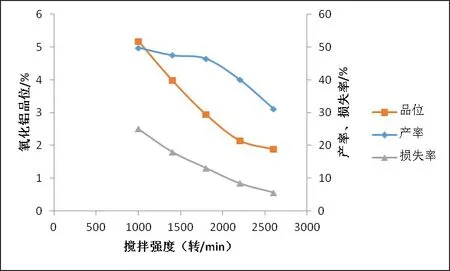

变化清洗搅拌转速,清洗时间20分钟,其它与清洗时间条件试验相同。试验结果见图10、图11和图12。

图10 搅拌强度对易浮产品的影响

图11 搅拌强度对石英产品的影响

图12 搅拌强度对长石产品的影响

由图10、图11 和图12 可以看出,清洗过程搅拌强度对试验结果影响显著。

(1)对易浮杂质产品而言,随着搅拌强度增加,易浮杂质产率减少,铝品位和铝损失率减少;

(2)对石英产品而言,随着搅拌强度增加,石英粗精矿产率减少,石英粗精矿中铝品位下降,石英粗精矿中铝损失率减少;

(3)对长石产品而言,随着搅拌强度增加,长石精矿产率增加,长石精矿品位先增加,后减少,长石精矿铝回收率增加。

试验结果分析:显然,随着清洗过程搅拌强度加大,清洗效率增加。但是,清洗效率过高,缩小了石英和长石矿物表面铁质微末吸附量差异,导致石英和长石矿物表面性质趋于同质化,石英产品上浮量大幅减少,石英和长石分选速度降低。

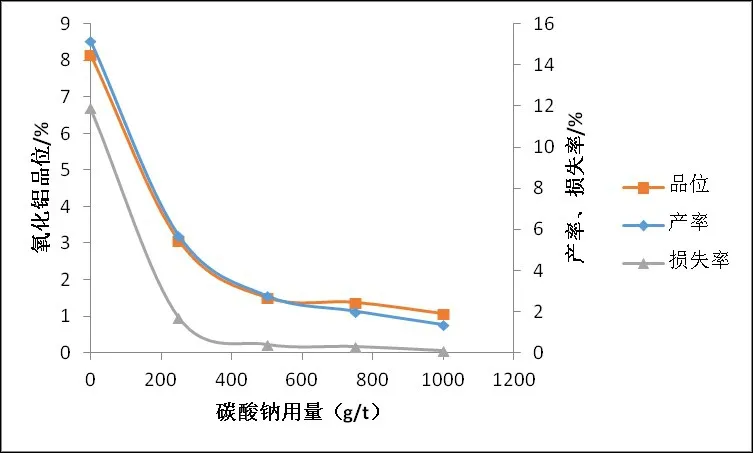

2.2.5 清洗作业碳酸钠用量对浮选指标影响

变化清洗工序碳酸钠用量,清洗时间20分钟,其它与清洗时间条件试验相同。试验结果见图13、图14和图15。

由图13、图14 和图15 可以看出,清洗作业碳酸钠用量对试验结果影响显著。

(1)对易浮杂质产品而言,随着碳酸钠用量增加,易浮杂质产率减少,铝品位和铝损失率减少;

(2)对石英产品而言,随着碳酸钠用量增加,石英粗精矿产率减少,石英粗精矿中铝品位下降,石英粗精矿中铝损失率减少;

(3)对长石产品而言,随着碳酸钠用量增加,长石精矿产率增加,长石精矿品位先增加,后减少,长石精矿铝回收率增加。

试验结果分析:随着清洗作业碳酸钠用量增加,清洗效率大幅增加,但是,碳酸钠过量会缩小石英和长石表面性质差异,长石和石英分选速度降低。

图13 碳酸钠用量对易浮产品的影响

图14 碳酸钠用量对石英产品的影响

图15 碳酸钠用量对石英产品的影响

2.3 闭路试验结果

根据原料钾长石与钠长石含量比例估算,长石精矿纯度达到93.5%,石英精矿纯度达到89%左右。根据长石精矿化验结果,其中氧化钾含量与氧化钠含量之和为13.1%。

图16 闭路试验流程图

表4 闭路试验结果

3 结语

(1)铁介质磨矿会导致磨矿产品中长石和石英矿物表面吸附铁质微末,通过XJ201 和XJ88 两种矿物表面清洗剂对长石和石英矿物表面进行清洗,使长石和石英矿物表面存在吸附差异,然后在碱性条件下分离长石和石英,可以获得较好指标。

(2)清洗时间、清洗剂用量、清洗强度和碳酸钠用量是影响清洗过程的主要参数。增加清洗时间、清洗强度和碳酸钠用量,有利于减少长石在易浮杂质和石英中的损失率,不利于石英浮游速度;清洗剂用量过量,可以减少长石在石英产品中的损失率,不利于降低长石在易浮杂质中的损失率和石英浮游速度。