微型液压技术发展概况

2020-09-28杨友胜

杨友胜,战 凯

(1.中国海洋大学工程学院,青岛 266100;2.哈尔滨工程大学水下机器人技术重点试验室,哈尔滨 150001)

液压传动技术具有功率密度大、动态响应快、无级调速稳、易于实现过载保护等特点[1],是三大动力传动与控制技术之一,在矿山、锻压等重型机电设备中占有重要地位.然而,传统液压存在体积质量大、污染环境、噪声大、传动效率低等突出问题[2],不适合海洋机电装备、仿生机器人、装备机械对其驱动元件的轻量化、微型化、高效率、低能耗的严格要求.随着钛合金、高强度铝材、高分子复合材料等出现,增材制造、电液集成化设计、先进成形与连接以及传感、测量和过程控制等先进制造以及摩擦密封等技术发展的日趋成熟[3],上述问题基本得到了解决,使得液压元件的整体性能、质量、可靠性、使用寿命也有了很大的提高,展现出广阔的应用前景[4].

材料学科的进步为液压元件的选材提供了更多的选择,先进制造的发展为液压技术的微型化、高效率、高性能提供了技术保障,摩擦学、流体力学等学科的研究为微型液压技术的发展提供了必要的学科基础[5].液压技术与现代化产业相结合,多学科交叉融合,移植先进技术成果,充分发挥自身优势,对航天航空、机器人、海洋机电和石油装备等领域的进步和发展起到很大的推动作用.目前,液压技术在国民经济发展中显示出了无比的优越性,成为国家工业发展中关键的支撑技术[6].

结合应用需求,本文介绍了国内外微型液压元件、性能及其应用,详细阐述了液压技术发展趋势,为微型液压技术的发展提供参考.

1 微型液压元件

1.1 国外

液压元件是现代传动与控制系统的重要组成部分,它直接影响机电产品和国防装备的性能和发展.随着材料科学与制造技术的进步,液压元件正在朝着微小型化、智能化、高压化、高功率密度化、环境友好化方向发展.美国、德国、法国、意大利、日本、中国等国家相继开展了微型液压元件的基础研究工作,目前已有部分研制成熟的微型液压元件在市场上成功应用[3,7].下面介绍目前国内外在这方面的主要研究成果.

国外微型液压元件研究时间早,政府扶持力度大,发展快,技术相对成熟,产品已经形成系列化、标准化型谱,在市场上占有绝对的主导地位[8-9].

1.1.1 Fluid-O-Tech公司

意大利Fluid-O-Tech公司的MG系列外啮合齿轮泵[10],自吸式磁力驱动设计,可形成完全密封泵腔,如图1所示.外壳和内部采用不锈钢AISI 316L,可在各种腐蚀性介质中工作,安全性能高.该泵质量仅380 g,最低排量0.3 mL/r,最高转速5 000 r/min,最高压力1.5 MPa,能承受120 ℃的高温流体且膨胀系数低.该泵具有无噪声、无脉动、抗腐蚀能力强等特点.主要用于医疗及外科设备、喷墨打印机、润滑冷却系统和食品设备等.

1.1.2 Micropump公司

美国Micropump公司研制的GA系列外啮合齿轮泵[11]为磁力驱动,采用独特的“Suction shoe”结构设计,如图2所示,在出口压力的作用下,驱动齿轮端面压紧在“Suction shoe”结构上,可自行弥补磨损,补偿齿轮移位,能在高压的工况下高效运行并提高使用寿命.质量仅0.31 kg,最小排量0.017 5 mL/r,最高转速5 500 r/min,最高压力2.1 MPa,该系列泵可提供平稳、无脉动流量,在低流速下可实现快速响应,也适用于高温操作.主要应用于航空和航天、生物、化工、医学、工业、食品和饮料等领域.

1.1.3 LEE公司

美国LEE公司的LHD系列微型电磁阀[12],基于HDI(高密度内层互连)平台设计,有二端口(插入式和端面式)和三端口(插入式、端面式和端口式)2种系列.在额定电压下,阀门将在规定的压力范围内运行,实现液流换向.工作介质为空气、某些气体以及温和液体.该阀质量不超过4.5 g,工作环境温度为4~49 ℃,在工作压差0.07 MPa时,响应时间为3~4 ms,额定功率为0.55~0.85 W,具有结构紧凑、性能稳定、功耗低、寿命长、内部体积小、耐腐蚀性强等优点.应用于氧气输送系统、气体分析设备、病人监护仪、气相色谱仪和透析机等设备.

Lee 250系列微型先导电磁阀(见图3),采用先导螺线管线圈,以及Lee独有的专利Multi Seal技术,可在轴向和径向上提供可靠的密封,消除O形圈和支撑环,并通过允许2个端口密封在同一中心线上,从而最大限度减小阀端口的尺寸.其质量轻,仅64 g,功耗7.8 W(28 V电压),最高可用于35 MPa的液压系统.其可靠性高、使用寿命长、性能好、功耗低.应用于航空航天液压和燃油系统、石油勘探/生产、太空运载火箭、卫星、高性能赛车等领域.

1.1.4 Moog公司

Moog公司[13]的E024系列伺服阀是在航空伺服阀的基础上研发而成,有2种不同系列规格.结构紧凑,采用双增益反馈控制技术.如图4所示,当滑阀响应压力差移动时,带动反馈弹簧杆端部的球头一起移动,与衔铁挡板组件的运动相反产生转矩,使挡板在两喷嘴间的偏移量减少,实现力反馈.当反馈弹簧杆、喷嘴作用于挡板的力矩,弹簧管的反力矩以及电磁力矩之间保持平衡时,滑阀便一直保持这一开度不再移动.通过这种反馈方式,可以改变线圈内电流的大小,来精确控制输出流量,能够显著提高关键系统的分辨率和响应.该阀质量仅92 g,工作压力为14~28 MPa,低输入信号为10 mA,流量范围为0.3~7.5 L/min,响应时间小于2.6 ms,能够承受165 ℃的高温环境,抗振能力强,具有可重复特性控制、高效率、高功率密度等优点.

E024阀已被应用于波士顿动力公司研发的四足仿生机器人Bigdog、意大利理工研发的HyQ、雷神公司的军用外骨骼Sarcos XOS2[14-15],如图5所示.安装在机器人上的液压执行元件,借助E024电液伺服阀的调压功能,获取各肢体所需的动力输出,实现扭矩控制和平衡.此外,该阀广泛应用于飞机的控制面驱动、油气勘探、赛车、医疗、海底设备等领域.

1.1.5 Takako公司

日本Takako公司[16]开发的TFH 系列微小型柱塞泵,采用轴向柱塞结构,铝制外壳,端面配流.缸体和配流盘之间采用球面阀板,具有自动调心功能,提高了泵性能的稳定性,在低速和高速情况下减少泄漏量,实现高效率,双向运转,响应性好,适合于伺服马达驱动.该泵质量最轻为0.27 kg,最小排量为0.4 mL/r.有5种不同排量规格型号,其中最大排量6.3 mL/r,最高转速2 000~3 000 r/min,最高工作压力21 MPa,容积效率 95%以上.该泵具有自我调整能力强、可靠性高、抗污能力强等特点.图6为TFH微型泵与电机的典型应用,采用一体化设计,体积小、质量轻、紧凑高效.广泛应用于生产线输送设备、医疗器材、工业车辆、外骨骼机器人、踝足矫形器等场合.

1.1.6 JUNG-FLUID公司

德国JUNG-FLUID公司开发的IPZ系列内啮合微型齿轮泵[17],采用VITON氟素橡胶密封圈,适宜输送黏度10~500 mm2/s的非腐蚀性或非磨蚀型液体.有0、1、2共3种系列排量规格,可作为单泵或双泵使用,如图7所示,排量为0.06~2.30 mL/r,最高转速高达8 000 r/min,最高压力为12 MPa,允许温度范围-30 ℃~70 ℃.具有精确度高、容积效率高、运行安静且平稳、使用寿命长、脉动低(<4%)等特点.

1.1.7 LEDUC公司

法国LEDUC公司PB系列[18]微型柱塞泵,采用轴向柱塞结构.最小排量为0.012 mL/r,最高转速6 000 r/min,最高峰值压力35 MPa,其中一款型号(PB33HP)能达到100 MPa,共有14种排量规格.该泵能够在极端温度和环境条件下运行,最高可承受200 ℃的工作温度,吸油能力强,输入转矩随泵出口压力增大而增大.目前主要应用于石油勘探、海洋调查、航空和航天、食品和便携工具等领域.

LEDUC公司研发出MH450 DS微型液压马达,结构紧凑,体积小.其质量为0.7 kg,排量为0.46 mL/r,转速为350~6 500 r/min,最高压力40 MPa,最大工作温度150 ℃.该马达性能可靠,适用于轻工、电子、医药、石油化工,以及国防工业等领域.图8为该公司的微型元器件的应用案例.

1.1.8 BIERI公司

瑞士BIERI公司研发的AKP系列微型轴向柱塞泵[19],如图9所示,采用阀配流、动斜盘式设计,双向旋转,并对滚动轴承和吸气阀进行了优化,提高了泵的可靠性,在工作过程中可实现自润滑和冷却.最小排量0.1 mL/r,最大0.36 mL/r.转速范围100~5 000 r/min,最高工作压力 50 MPa.该泵具有高容积效率、高可靠性、高密封性、低噪声的特点,特别适用于低流速或高转速时需要提高整体效率的场合,如石油天然气、海上测量装备、便携式动力装置和工具以及手术台等输送设备.

1.2 国内

我国的液压行业起步较晚,经过60多年的努力,我国液压元件制造已形成了一个门类比较齐全、具有自主创新设计能力的工业体系.通过技术引进、改造、自主研发,产品水平有了很大提高,取得了很大的进步,但相对于国外,仍处于落后状态.特别是微型液压元件的研发,核心技术较少,产品没有形成有效的竞争力[20].

1.2.1 清华大学

国内的清华大学在微小型叶片泵方面做了大量的研究,罗先武、刘树红等通过数值模拟的方法,研究了叶尖间隙、叶轮轴面流道形状、长短叶片、前盖板等因素对径向叶片式超小型泵水力性能的影响[21-23],以及泵内的黏性流动[24],并研制出一款动压悬浮式双流动泵,优化了相关设计[25-26];靳灵钧等[27]研制了一款微型柱塞泵,外径φ45 mm,长100 mm,质量(0.3±0.05)kg,额定出口压力(7±1)MPa,工作温度可达175 ℃,试验样机反应良好.该柱塞泵设计新颖,具有体积小、质量轻、转速高、压力高等优点,具有广阔的市场开发前景.

1.2.2 中国海洋大学

中国海洋大学杨友胜等研制了一款微型水液压内啮合球齿泵,所图10所示.主要由前后端盖、泵体、内外转子、月牙块和转轴等组成,有两排球齿,该泵可实现双向转动.其啮合处按球齿排数分部开来,位于内外转子中间,液体从进口运送到出口存于转子的中部,能有效避免该部分液体从轴向间隙泄漏,降低了泵的轴向间隙泄漏,能提高泵的容积效率.该泵理论排量为0.16 mL/r,额定压力14 MPa,额定转速1 500 r/min,采用双排球齿,容积效率≥80%,能够克服水液压泵的结构复杂、自吸能力差、泄漏量大、易磨损等缺陷,适用于空间小、要求质量轻的场合.

该水液压内啮合球齿泵已被应用于自行研制的水液压浮力驱动装置,如图11所示.工作性能稳定,寿命长,达到预期使用效果,市场前景广阔.

中国海洋大学于2015年研制出一款微型旋转式水液压伺服阀[28-29],如图12所示,采用由微型电机直驱的旋转式阀芯结构,通过光电编码器测定阀芯的角位移,用于电机的电压控制来实现反馈.其额定工作压力14 MPa,流量5 L/min,最大瞬时工作压力21 MPa,阀口全开时,通过最大流量时压力损失不大于额定压力的10%(1.4 MPa),最小稳定控制流量 0.2 L/min,动态响应频率大于100 Hz,额定工作压力时,零位内泄漏量小于额定流量的10%(0.5 L/min),主要应用于仿生机器人和水下机械手等.

中国海洋大学杨友胜等研制了一款微型海水先导式减压阀,主要由主阀座、主阀芯、调节杆、先导阀弹簧等组成,如图13所示.该阀的关键在于主阀座与主阀芯以及流体流回水箱的设计,在阀芯上开设均压槽,一方面可减小阀的内泄,另一方面可避免由于液体在流过阀芯与阀孔间隙时产生径向不平衡力而导致的卡紧现象.主阀座与阀体之间互相配合打孔,使得先导阀腔可以顺利回流到水箱,同时缩小整体体积.其额定压力为14 MPa,额定流量2 L/min.该阀结构紧凑、响应快、输出压力稳定、动态稳定性好,主要应用于便携式水下电液作业工具等场合.

1.2.3 海之力公司

贵阳海之力液压有限公司[8,30]HYC-MP1F系列微型定量泵,双向旋转.该泵设计时采用了球面配流,包含7个柱塞、波形弹簧及缸体末端斜孔等结构,如图14所示.球面配流结构发挥自动调心的功能,减小缸体倾斜角度,减少泄漏,保护柱塞泵内部结构,从而实现了较高容积效率,并在保证油泵满足工作性能要求前提下充分减小体积质量.配流盘采用斜槽结构,可减小油封带与配流窗分布圆直径,提高自吸能力,也降低滑动摩擦功耗[31].其最小排量 0.36 mL/r,最高转速8 000~12 000 r/min,压力最高35 MPa,容积效率达93%以上.功率密度大,双向运转,输出流量脉动低,在高、中、低速运行状态下均具有良好性能.主要针对小型重载机器人(如外骨骼机器人)、航空航天、特种设备伺服控制系统等特殊应用需求而研发,强调小型化和轻量化.

1.2.4 欧瑞克公司

南京欧瑞克公司的G200系列外啮合微型齿轮泵[32],通过直流有刷电机轴直接传动,静密封,壳体采用铝合金精密制造,如图15所示.其排量0.3~1.6 mL/r,最高压力0.5 MPa,共有4种不同型号.具有小流量、低压力、微型化等特点.主要应用于水净化、冷却润滑、饮水机、制冰机、食品加工等.

1.2.5 索富公司

上海索富公司NP 系列外啮合齿轮泵[33],采用磁力驱动设计,具有高精度的陶瓷轴,结构紧凑,齿轮泵与电机集成一体化,如图16所示.该泵排量最低0.2 mL/r.最高转速可达4 000 r/min,最高压力 1.5 MPa,工作温度范围-40~150 ℃.该泵耐腐蚀性能强,可长时间干运转自吸,噪声低,出口压力无脉动,具有超高的使用寿命和耐磨性,主要应用于喷墨、水清洗、化工介质输送等领域.

1.2.6 博泰公司

无锡博泰公司的B2W101S0F球形微泵[34]原理如图17所示.采用空间机构使2个半球构成的容腔发生周期性变化,是一种新型容积式泵[35],有自主知识产权.该泵排量为0.07~10.00 mL/r,最高转速5 000 r/min,最高压力 5 MPa,主要应用于介质输送领域的清洗、海水淡化、细水雾灭火等场合.

1.3 国内外液压泵对比

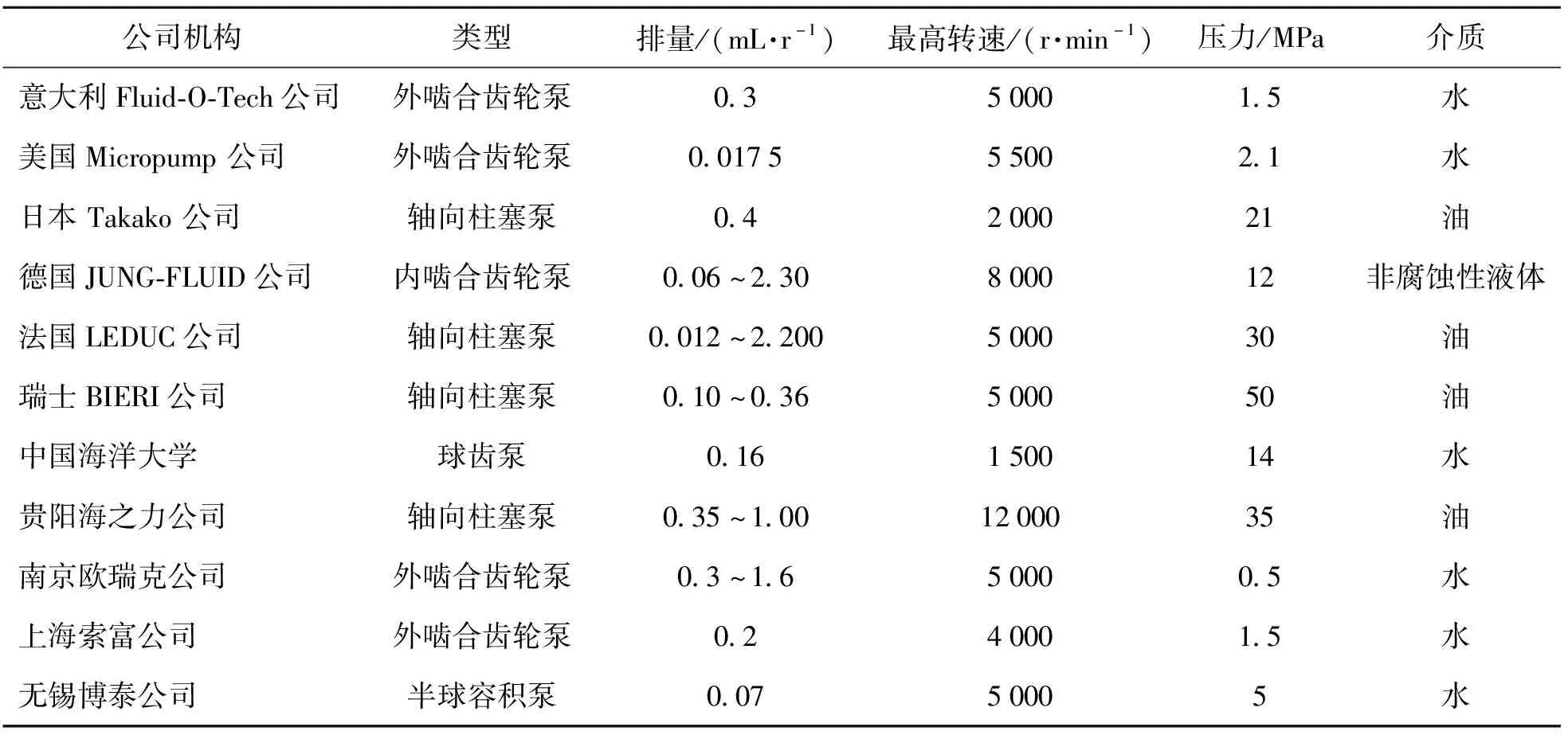

通过以上综述,将国内外微型液压泵性能参数进行对比,如表1所示.可以看出国内微型液压泵技术发展迅速,与国外相比差距明显减少,总体水平得到很大提升.目前发达国家正在大力开展数字化、智能化微型液压元件的研究工作,但我国在该领域的科技竞争力相对不足,提高我国的自主创新能力、掌控技术话语权仍有很长的路要走.

表1 微型液压泵性能参数对比

2 液压技术发展趋势

我国的装备制造业正处于结构调整、改革创新的历史性转折,对液压技术的要求更加严格,传统液压技术已经不再适应时代的发展[36].随着人们对生态环境保护、节能减排以及安全生产的日益重视,纯水液压技术成为现代液压领域研究的热点,使未来液压技术进入现代水液压技术的研究和应用范畴.以水为介质的纯水液压技术,其具有清洁、无污染、价格低廉、难燃性好等突出优点,目前已应用于冶金、采矿、医药、食品机械、电子、海洋开发等对环境污染要求严格的领域[37-38].

微型化是现代液压技术研究的重要目标之一,微型液压元件的开发和应用将带来巨大的经济效益,对于我国液压工业现代化的发展具有极其重要意义.微型液压技术具有体积小、质量轻及动力密度大等显著优点,可以带来很多传统技术无法实现的简单高效的方案,除了能在航天、深潜设备中应用外,还能广泛应用于飞机制造、石油钻探采样、机器人、便携水下作业工具、便携液压动力站等领域,具有十分光明的应用前景[39-41].

3 应用展望

3.1 仿生机器人关节液压驱动

机器人技术是未来新兴产业发展的基础之一,正在从传统的工业制造领域向医疗服务、减震救灾、娱乐教育、军工等领域扩展和开发,对国民经济和国防建设具有重要意义.虽然机器人技术这些年发展迅速,但难以满足高精度、高速、高智能化的作业要求[42-43].

液压系统拥有的高功率/密度比、高带宽、快速响应等优势,在一定程度上弥补了电机驱动的缺陷,已广泛地运用在仿生机器人领域[44].美国[45]研制出的一款液压驱动的四足仿生机器人BigDog,采用总泵加16个液压执行器的方案进行控制力和扭矩输出.挪威科技大学[46]研发的用于火灾扑救的蛇形机器人Anna Konda搭载20个液压马达,整体采用铰链机构,它的每个关节由2个双作用水力液压缸驱动来实现其较高的灵敏性.山东大学[15,47]研制出液压驱动四足机器人SCalf,采用单杠发动机通过链条传动系统驱动变量柱塞泵,实现协调配合工作.

目前仿生机器人正在朝着多功能性、相似性、微型化和多变性的方向发展,传统的液压技术已经难以满足当前机器人的需求,各国开始将目光转向电动静液电液伺服作动器(electro-hydrostatic actuator,EHA)的研究,将电机、泵、油箱和液压缸进行一体化设计,其具有体积小、节能效果明显、液动力大等特点.新兴EHA技术结合了液压驱动和电机驱动的优点,会极大推动新一代机器人关节驱动器的发展[48-49].

3.2 海洋机电

在复杂的海洋环境下,现代化的海洋机电设备是开发和利用深海资源的重要技术手段[50].常见海洋机电装备的动力驱动方式有电气驱动和液压驱动2种[51],其中液压驱动具有功率密度高、输出力/力矩大、调速方便、工作平稳、冲击小、启动/制动/换向快速、实现过载保护简单等优点[52],在海洋机电装备,如深水钻探设备、海底采油装置、各种深潜器等方面应用较为广泛.

目前,深海作业设备是世界各国研究的热点之一.国外,美国PERRY公司[53]研发了深海大于3 000 m级别的不同功率液压泵的油压驱动系统.日本Komatsu, Ltd.[54]研制了采用海水液压驱动的水下作业机械手,该机械手的自由度为 7个,手部自由度11个,最大作用范围1 m,它的各关节由海水液压马达驱动,位置控制精度要比油液系统高.芬兰[55]开发用于驱动水下作业工具水下机器人的自持式海水液压水下动力站,并设计出新型轴向柱塞式海水液压泵及马达.国内华中科技大学[56]针对4 500 m级深潜水器的要求,研制出超高压浮力调节海水泵,在1 000 r/min时,空载流量为6.3 L/min,48 MPa时为5.7 L/min,总效率为81%.浙江大学[57]针对深海液压系统的应用特点,采用真空注油和高压注油相结合的方法,配合过滤、除水、除气等功能,设计出一套深海液压系统专用注油装置.中国海洋大学针对潜水器浮力驱动系统液压泵工作压力高,电机功率、舱体壁厚、体积及质量大等问题,提出一种压力补偿式液压浮力驱动方案.此外,大连海事大学、北京工业大学、燕山大学等也结合自己的优势相继开展了海水或淡水液压技术研究.

可以预计,随着国家对海洋开发的重视,未来液压技术应用于深海作业工具的范畴将继续扩大,同时海洋探索程度的加强对液压技术也提出了更高更严格的要求.与油液压系统不同,海水液压系统在深海应用一般采用开式系统,直接从海洋中获取介质,结构简单、驱动效率高、无污染、维护方便,工作性能更加可靠.正是具有以上优越性,海水液压技术成为当今国际上深海装备动力驱动的重要发展方向[50,58].

3.3 石油装备

随着全球工业的快速发展和能源消耗的不断扩大,石油的需求量大幅度增加,现已成为各国争相开发和储存的重要战略资源.近年来,我国加快石油钻机关键技术的研究和开发,液压技术得到广泛应用,如伸缩式井下牵引器的液压控制技术、液压式防喷自动控制技术和液压联动式随钻扩孔技术等已经基本实现国产化,但是在满足井下石油钻采作业强度、工作效率和可靠性等方面仍存在一些问题和不足[59].

目前,国内外已建立起石油装备设计理论和方法,通过交流变频、液压驱动、自动控制和人工智能等先进技术的交叉结合,进一步提高石油钻机的整体设计和制造水平,扩大作业范围,增加了钻井工作的可靠性.加拿大Tesco公司的新型套管石油钻机以及HMIS 475型液压顶驱、美国Baker Hughes公司的HR型液压式扩孔器、挪威Aker Mari-time公司的新型多液缸石油钻机、德国Wirth公司的液压驱动石油钻机、意大利Drillmec公司推出的HH系列全液压钻机,我国的F-2200HL新型三缸钻井泵为典型的石油液压装备代表[59-60].

从国内外的石油装备发展趋势来看,液压驱动不仅极大地简化设备结构、减小质量和体积,也可与机电系统结合进一步提高石油装备的机械化、自动化水平[61].当前我国石油装备领域取得了很好的成就,但自主研发创新能力较低、先进制造技术基础薄弱,所面临的问题十分严峻.因此我国在完善现有技术的同时,应以全液压驱动为重点,朝着信息化、智能化、自动化方向发展,提高我国钻井技术的国际竞争力[62].

3.4 医药器械

近年来微型液压技术与微机电系统(micro-electro-mechanical system,MEMS)相结合,成功研制出微泵、微阀等高精尖产品,广泛应用于医疗供药系统、DNA合成系统、生化分析、临床检测等领域,展现出广阔的应用前景[63].

国内外学者对医用微型医疗器械研究较为广泛,成果显著.美国Netuka等[64]设计全磁悬浮左心室辅助系统来为晚期心力衰竭患者提供治疗.离心式微型流量泵采用磁悬浮转子设计用以提供脉冲来增强血液相容性.伊朗德黑兰大学的Tahmasebipour等[65]设计出新型单、双向电磁无阀微泵,主要应用于药物输送系统.该泵采用PDMS-Fe3O4纳米复合材料,在0.1 Hz频率下最大流量为1.25 μL/min,通过试验研究了影响该微型泵性能的主要参数.日本的Tanaka等[66]研制出一种微型流体驱动集成装置,将自组织过程构建的3D心肌细胞桥接结构进行泵输送.国内清华大学[67]研制出面向航天医学应用的体液预处理芯片及仪器,集成了驱动液体和控制流路的微泵微阀,实现了从预处理到输出样品整个过程的自动操作,满足航天环境强度要求.四川大学金恒林等[68]设计一种新型的仿生左心室辅助血泵,采用液压驱动弹性隔膜结构,具有供血平稳、性能可靠、防止血栓等特点.江苏大学何秀华等[69]设计一种基于合成射流压电激励器的微泵结构,并提出关键结构参数的确定方法,用数值仿真和实验对比验证了该方法的可行性.

微流控技术是当前微全分析系统领域发展的重点,已广泛应用于医疗器械、生物药学等领域[70].我国应结合实际情况借鉴国外先进经验,以微型泵、阀等元件研究为基础,逐步发展微流控驱动技术,从理论到实践,实现我国在该领域的弯道超车[63,71].

4 结论

液压技术经过多年的快速发展,正在朝着智能化、绿色化、微型化趋势发展,现已成为一种关键的工业支撑技术,在我国机械制造业和国防事业发展占据重要地位.随着《中国制造2025》战略的实施,流体传动与控制的相关技术受到了各领域高度重视,进一步推动液压技术的发展,加快我国集成化液压元件、系统的突破,对工业制造的升级换代,抢占未来科技发展制高点,提升我国竞争新优势具有重大的战略意义.