大粒径透水沥青混合料抗反射裂缝影响因素及仿真研究

2020-09-28袁高昂李德文潘军利郝培文

袁高昂,李德文,潘军利,郝培文

(1.长安大学公路学院,西安 710064;2.陕西省交通建设集团公司,西安 710075)

大粒径透水沥青混合料(large stone porous asphalt mixes,LSPM)是一种新型的骨架空隙结构沥青混合料,空隙率一般为13%~18%,其不仅可以提高沥青路面结构的抗车辙性能和排水性能,还能有效改善沥青层的应力集中现象,从而延缓或避免由荷载和气候条件诱发的反射裂缝病害[1-3].路面抗裂缝性能测试(overlay tester,OT)是一种简单、快速、有效的检测沥青混合料抗反射裂缝性能的试验方法[4-6].前期的学者主要集中于研究沥青胶结料[7](橡胶沥青、SBS改性沥青或者硬质沥青等)、试验温度[8]、开裂参数[9]等对抗反射裂缝性能的影响,为OT试验评估沥青混合料抗反射裂缝性能提供依据[10-13];然而,LSPM作为一种大粒径、大空隙的骨架空隙结构沥青混合料,鲜有对其自身大空隙、大粒径等因素对抗反射裂缝效果的研究成果.为此,本文开展不同试样高度和空隙率下的LSPM-30 OT试验,探讨不同因素对LSPM-30抗反射裂缝性能的影响,进而提出LSPM-30抗反射裂缝预估模型,为后续的抗裂及疲劳寿命研究提供参考.

1 原材料宏观技术性能

1.1 沥青

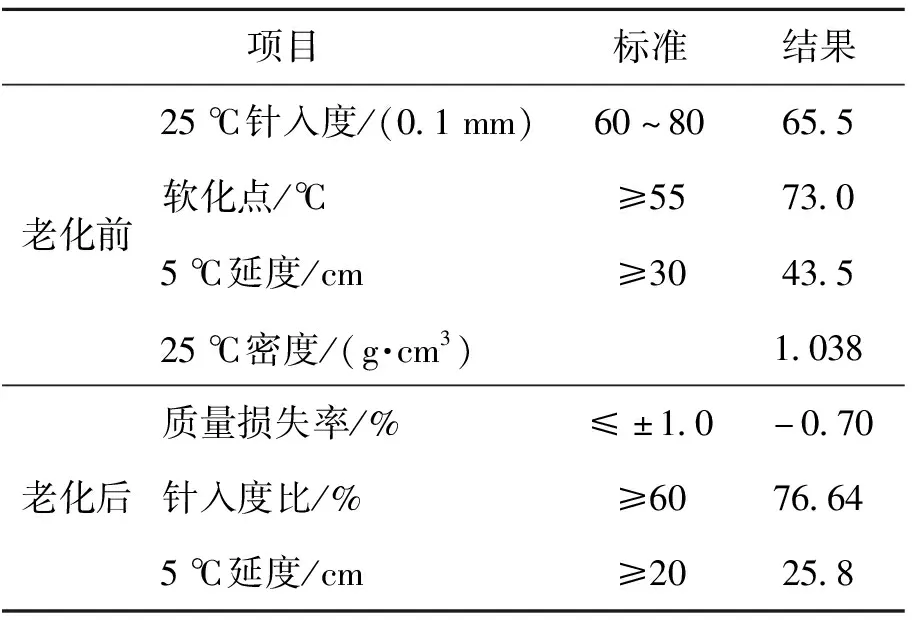

试验中均采用克拉玛依的成品SBS(I-C)改性沥青,改性剂掺量为4%,技术指标见表1.

表1 SBS改性沥青技术指标

1.2 集料与级配

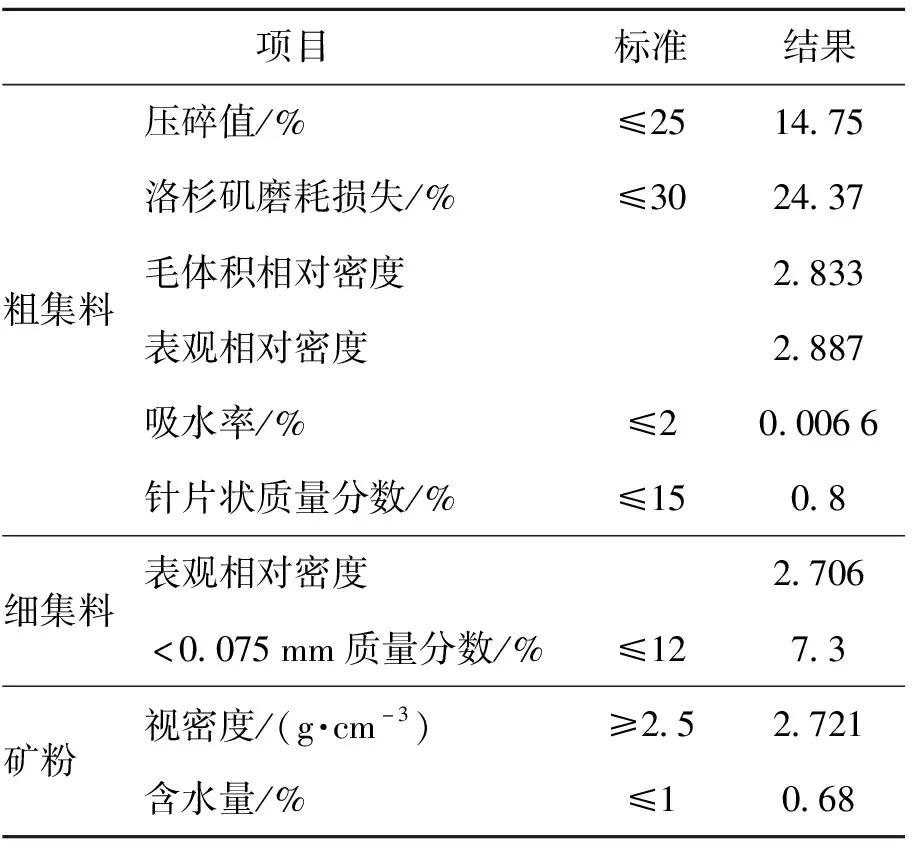

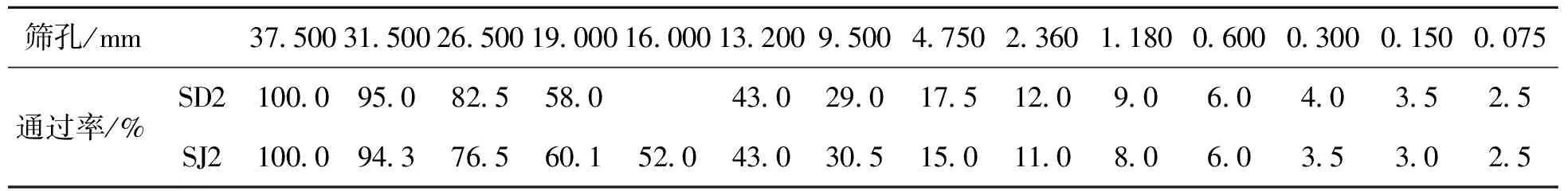

粗集料采用闪长岩,细集料为0~2.36 mm机制砂.填料为石灰岩矿粉,其物理指标见表2.试验采用的级配为LSPM-30,本文是在基于可压缩堆积理论模型对LSPM-30的级配进行优化后开展的性能试验研究,前期研究结果表明新设计级配的路用性能有了一定程度的提高[14],在此基础上开展抗反射裂缝性能的研究是必要的;其中SD为山东省地标推荐的级配中值[15],SJ为本课题研究提出的级配中值[14],级配组成见表3.

表2 集料的技术指标

表3 LSPM-30级配范围

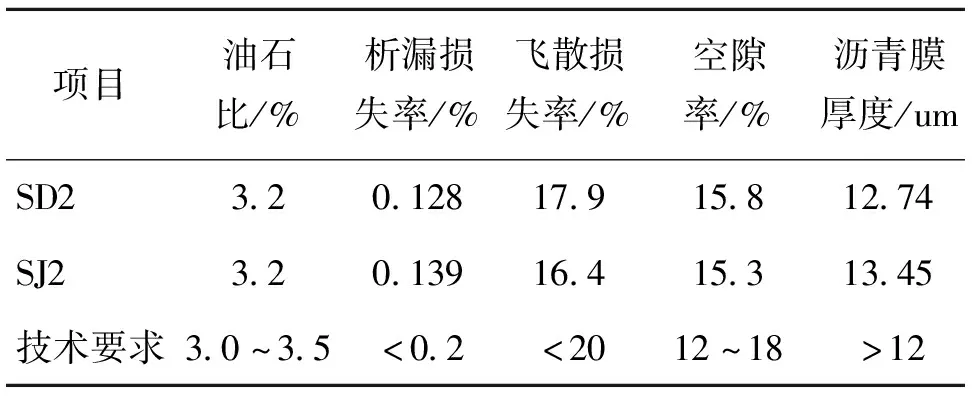

1.3 油石比确定

采用大马歇尔试验方法,并根据沥青膜厚度、飞散损失、析漏试验、空隙率等指标确定最佳沥青用量,结果如表4所示.

表4 马歇尔试验结果及技术要求

2 试验

2.1 试验方法

美国德州交通部研发并改进了OT试验机,底部为2块钢板,一块位置固定,另外一块可以水平移动,模拟裂缝的张开和闭合作用,以评价反射裂缝的扩展特性[13].本文采用意大利MATEST公司生产的OT试验机,加载模式为循环三角波型荷载,加载周期为10 s,最大张开位移采用德州推荐的0.625 mm,2个钢板间距为2 mm[10].当最大荷载损失率达到93%或者加载至1 200次时,试验停止.

2.2 试验方案

美国德州交通部推荐的试样尺寸为150 mm(长)、75 mm(宽)和38 mm(高)[13],首先开展标准试样的OT试验,以最大荷载损失率为评价指标讨论其评价LSPM-30抗反射裂缝的效果.

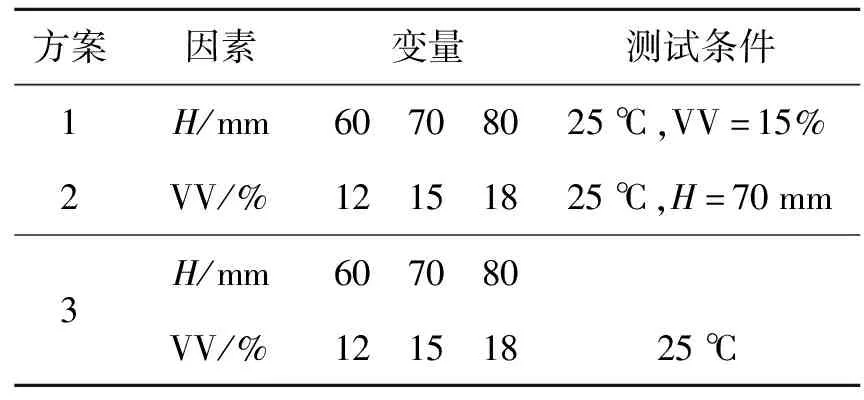

由于LSPM-30的集料尺寸效应影响,结构层厚度应不小于2倍的公称最大粒径,调查发现实体工程中LSPM层厚度一般在8~14 cm,故研究试样高度对试验结果的影响,在最佳沥青用量下,采用空隙率为15%,高度分别为60、70、80 mm的LSPM-30试件在25 ℃下开展OT试验研究,探讨试件高度对抗裂性能的影响.同时,LSPM-30具有较大的空隙率波动范围,为研究空隙率对抗裂性能的影响,采用高度为70 mm,空隙率分别为12%、15%、18%的试样在25 ℃下开展抗反射裂缝研究.为建立LSPM-30的抗反射裂缝预估模型,采用高度(60、70、80 mm)和空隙率(12%、15%、18%)的正交试验方案开展OT试验研究.故试验方案如表5所示(H为试样高度,VV为试样空隙率):

表5 试验方案

在试验前,保证试样干燥.用环氧树脂将试样固定在OT试验机钢板上,并用专用压板常温下静压24 h养生,保证环氧树脂完全固化、试样与钢板接触良好、试样内部温度恒定,其他步骤参照OT试验操作步骤进行;随后开展试验至试验结束.试验过程中,每组平行试样为6个,取实测结果变异系数在20%以内的试验结果均值,以减少试验误差.

3 结果与讨论

图1展示了LSPM-30的SD2和SJ2级配在常温下,H=38 mm、VV=15%时的最大荷载损失率P与加载周期N之间的变化规律.从图1可知,2个级配在加载至1 200次荷载的最大荷载损失率均小于93%,表明2个级配都具有较好的抗反射裂缝性能;然而,2个级配在加载初期时荷载损失率差异较大,尤其是当加载周期在100次之前,每个周期的荷载损失率呈现线性增大,表明在加载初期的几十次循环中裂缝已经产生,导致荷载损失率急剧增大;当荷载周期继续增大,二者之间的差异性越来越小,到达1 200次加载周期时,SD2级配的最大荷载损失率为76.1%,SJ2级配的最大荷载损失率为75.4%,几乎无差异,这是由于随着荷载周期的增多,裂缝扩展进入稳定时期,且可能受试件有限高度的影响,导致在试验结束时二者无显著性差异.经回归分析最大荷载损失率随着荷载周期数的变化服从自然对数分布

SD2y=27.73ln(-2.25lnx)R2=0.979 4

(1)

SJ2y=38.17ln(-1.06lnx)R2=0.969 8

(2)

可根据拟合函数估算不同荷载周期时的荷载损失率.

常温下进行LSPM-30OT试验,最大荷载损失率均小于93%,这表明采用德州推荐的1 200次加载周期的最大荷载损失率难以辨明同类型LSPM-30级配间抗反射裂缝性能的优劣;同时,由于在前期的荷载损失率差异较大,且后期发展变化的差异性,故考虑采用第一周期荷载损失率P1和50%荷载损失率的加载周期数N0.5作为评价指标来表征不同级配的抗反射裂缝性能的差异,其结果如图2.由图2可知不同级配第一周期荷载损失率差异较大,SJ2级配比SD2降低了38%,表明在加载初期SJ2级配具有较好的抗反射裂缝性能,这与之前的力学性能试验结果是相符的;同时,50%荷载损失率的加载周期数中,SD2级配为20次加载周期,而SJ2级配则为41次加载周期,这表明SJ2级配比SD2级配具有更优的抗反射裂缝性能,进一步验证了设计级配性能较好.

3.1 高度的影响

保持VV=15%、测试温度25 ℃条件下,不同试件高度的OT试验结果如图3所示.

结果表明随着试件高度的增大,1 200次荷载周期后的最大荷载损失率逐渐降低;二者为非线性相关关系,高度从60 mm增大至70 mm时,最大荷载损失率降低了13.7%,而从70 mm增大至80 mm时,最大荷载损失率仅降低了5.3%,降低幅度明显减小,这表明虽然试件高度增大会对最大荷载损失率产生影响,但其影响程度会逐渐降低.同时,第一周期荷载损失率随着试件高度增大而增大,但趋势为先急后缓,二者也为非线性相关关系;高度从60 mm增大至7 0mm时,第一周期荷载损失率增大了26.4%,而从70 mm增大至80 mm时,第一周期荷载损失率仅增大了1.6%,二者变化幅度较大,表明试件高度超过一定尺度后,试验结果会趋于稳定.50%荷载损失率的加载周期数N0.5随着试件高度增大而逐渐增大,二者近似于线性相关关系,N0.5=36.15H-2 075.8(R2=0.999),N0.5分别增大了397%和78%.同时,OT试验结果中,当试件高度为低于或者高于70 mm时,其高度对试验结果的影响不同,不同指标随高度的变化中存在明显的拐点,该点可作为试验参数的推荐参考值.

3.2 空隙率的影响

保持H=70 mm、测试温度25 ℃条件下,不同空隙率的OT试验结果如图4所示.

结果表明1 200次荷载周期后的最大荷载损失率随着试样空隙率的增大而逐渐降低,P=108.4-3.53VV(R2=0.992),即VV增大1%,则P降低3.53%,表明空隙率对最大荷载损失率影响较大.而对第一周期荷载损失率研究发现,其与空隙率为线性正相关关系,P1=5.35+0.42VV(R2=0.99),即VV增大1%,则P1增大0.42%.N0.5随着VV的增大而急剧增大;由于VV=18%的荷载损失率未达到50%,则根据荷载损失率与加载周期的分布函数反推50%荷载损失时的荷载周期数.结果表明N0.5与VV呈现指数函数变化,N0.5=0.034 8e0.630 6VV(R2=0.999),即随着VV增大,N0.5会呈现出几何倍数的增大,本次研究中分别增大了5.7倍和5.5倍,变化幅度较大.由于P和P1均与VV呈线性相关关系,不具备显著的拐点.综上所述,空隙率是影响LSPM抗裂性能的主要因素之一,空隙率越大,抗反射裂缝的性能越好.

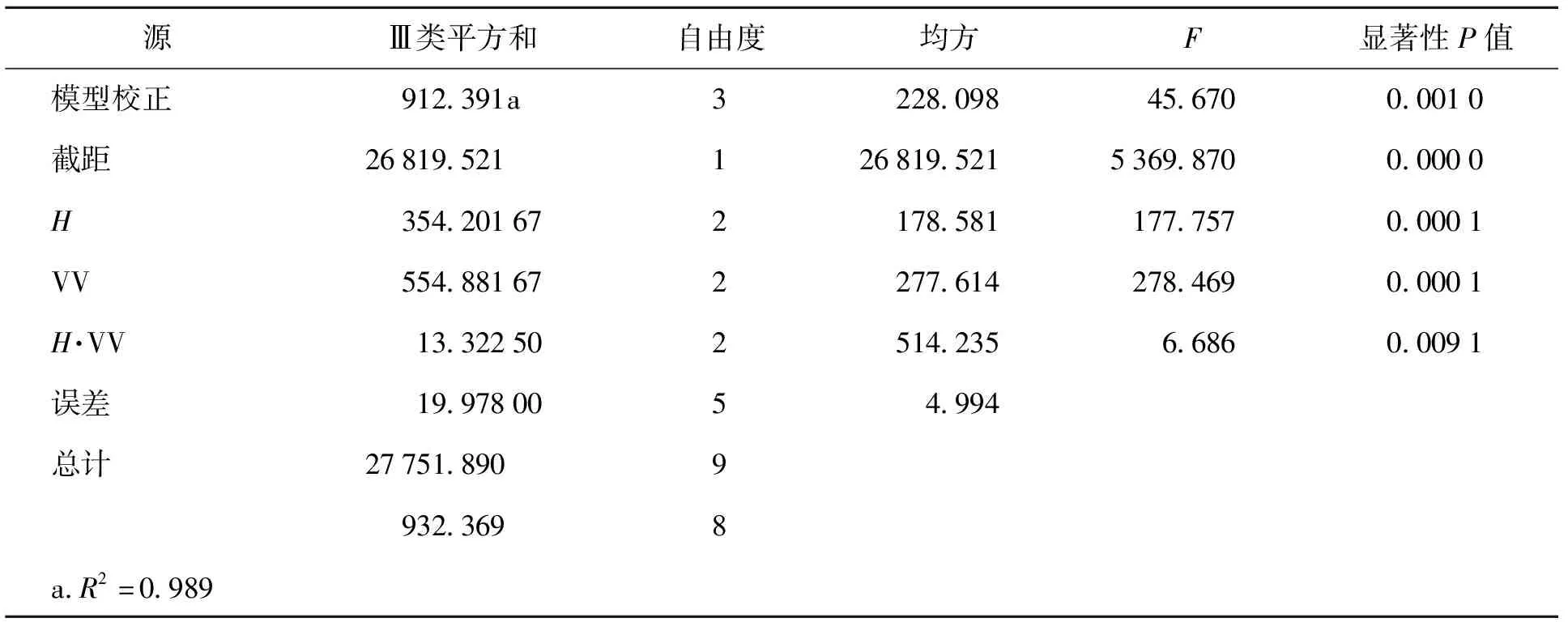

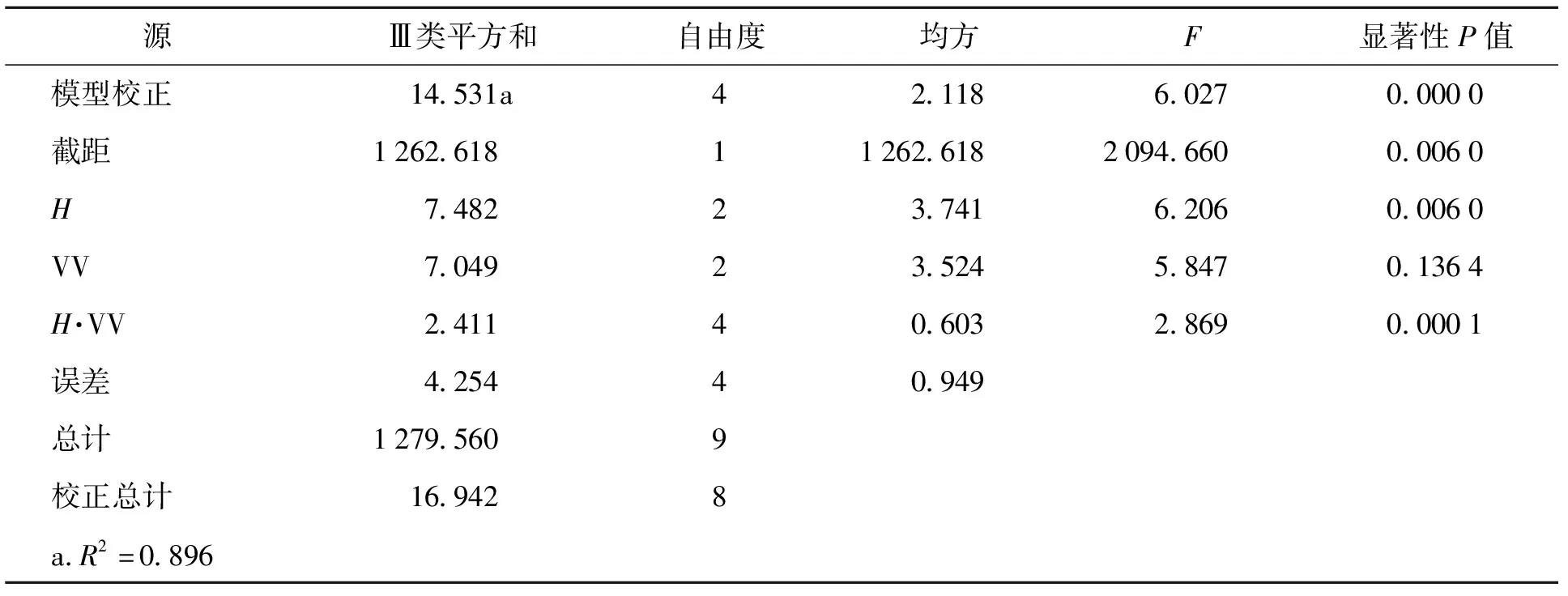

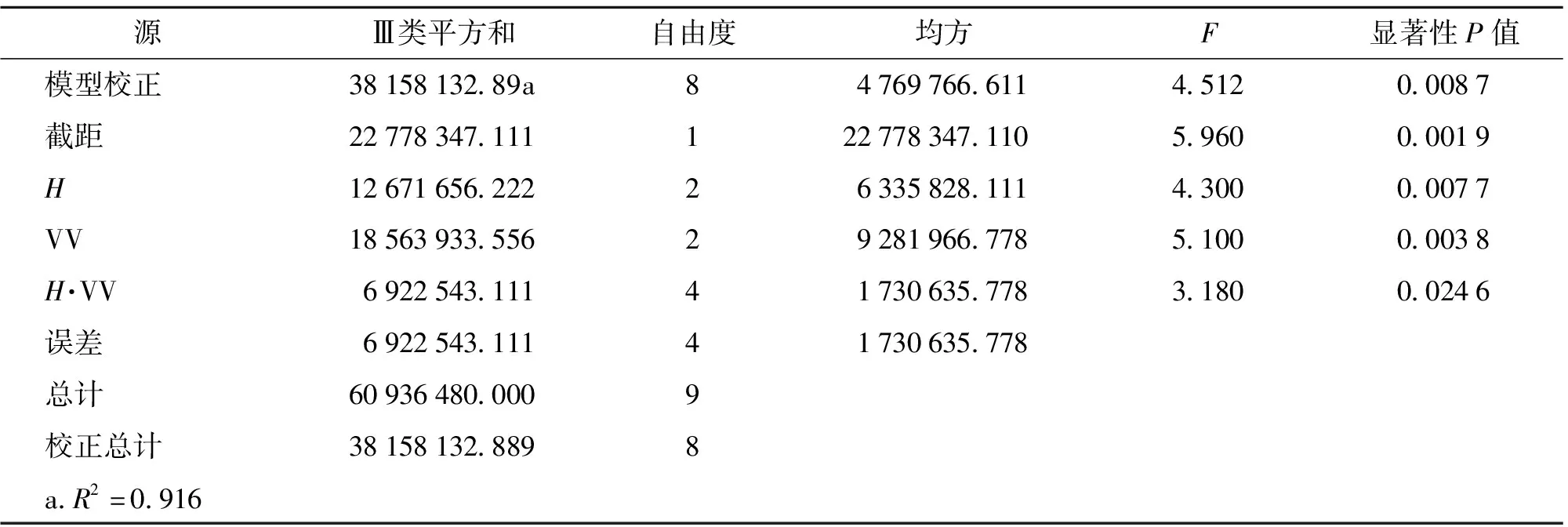

3.3 抗反射裂缝寿命预估

根据对不同高度(60、70、80 mm)和空隙率(12%、15%、18%)的试件开展OT试验,以P、P1和N0.5作为评价指标,得到不同试验方案组合结果,见表6.对不同条件下的试验结果采用5%显著性水平下的方差分析,不同评价指标间的差异性见表7~9.

表6 正交试验及结果

表7 最大荷载损失率的方差分析

表8 第一周期荷载损失率的方差分析

表9 50%荷载损失率的加载周期数的方差分析

方差分析结果表明试件高度、空隙率及其交互作用对1 200次荷载周期后的最大荷载损失率具有显著性的影响,且显著性P值均小于0.05,表明采用的模型是可行的.P1与H和H与VV的交互作用的影响较为显著,这可能是由于在加载初期,荷载损失率受沥青胶结料和骨架结构的影响较大,当裂缝开始发展后,空隙率的影响作用才得以体现,阻止和延缓裂缝的继续发展.50%荷载损失率的加载周期数与荷载损失率一样,受试件高度、空隙率及二者共同作用的显著性影响,会影响抗反射裂缝的疲劳寿命.

对上述正交试样结果进行回归分析,结果为

P=0.06HVV-1.67H-

7.41VV+219.45 (R2=0.989)

(3)

P1=0.018HVV-0.153H-

0.869VV+17.186 (R2=0.896)

(4)

N0.5=42.39HVV-495.49H-

2 411.92VV+27 942.81 (R2=0.916)

(5)

经验证P、P1及N0.5与试样H和VV相关,表明采用的线性拟合可以用来预估不同条件下的LSPM-30的抗反射裂缝性能.采用N0.5可以有效地评价不同条件下的LSPM-30抗反射裂缝疲劳寿命,可以作为其抗裂疲劳寿命的评价指标.

同时,考虑试样高度和空隙率对试验结果的影响,本文推荐LSPM-30的抗反射裂缝试验的试件高度应不小于70 mm,空隙率在满足性能要求时可适当提高.

4 抗反射裂缝模拟分析

从宏观角度开展OT试验很难全面揭示LSPM抗反射裂缝的内在机理,同时,由于空隙结构的影响,难以观测裂缝的萌生和发展过程.随着数值分析方法的不断完善,基于数字图像处理技术和损伤力学扩展有限元[16-17],建立LSPM-30抗反射裂缝的二维细观有限元模型,从细观层面开展集料、胶浆和空隙三相体系的OT试验虚拟仿真研究,探讨不同空隙率、试件高度对各向力学指标的影响;并结合室内试验结果,为LSPM-30的抗反射裂缝的机理研究提供依据.

4.1 模型构建及参数选取

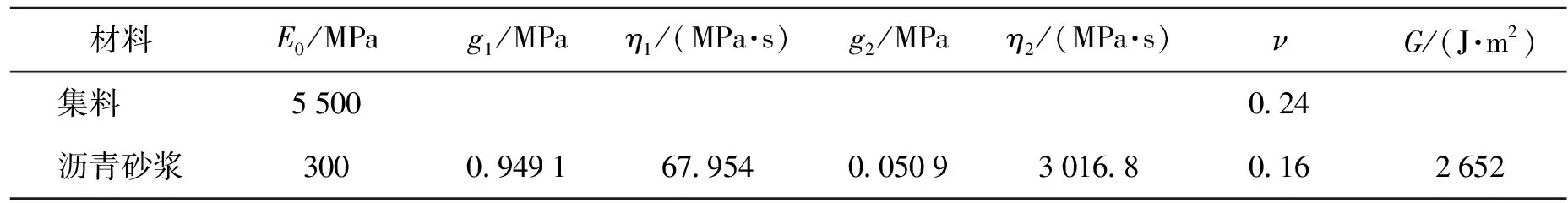

基于图像处理技术获取二维不规则颗粒、空隙的形态数据,进而导入ANSYS软件进行建模,包含不规则的级配粗集料、空隙和沥青砂浆.有限元模型尺寸和室内试验一致,细观模型采用PLANE182单元作为基本单元类型,集料采用线弹性参数,沥青砂浆采用单轴压缩蠕变试验获取的黏弹性参数;集料和沥青砂浆间的接触采用内聚力模型.用KSCON命令在裂尖生成奇异单元,以求解模拟过程中裂缝尖端的应力强度因子;采用三角形单元智能尺寸划分网格,共计有单元51 210个,节点25 923个.边界条件为模型底部左侧全约束,右侧自由移动,加载周期为10 s,波形为三角波形,拉伸距离为0.625 mm,参照室内试验参数设置.OT试验的试样有限元模型见图5.同时在模型中设置阻尼常数(0.001和0.000 05),以表征在模拟过程中真实的材料状态;通过试验研究及模型反演,推荐建模中的弹性模量及内聚力断裂细观参数见表10,表中E0为抗压回弹模量,g1、g2为拉压弹性模量,η1、η2为黏性系数,ν为泊松比,σt为材料抗拉强度,G为破坏时的断裂能.

表10 有限元模型细观材料参数

4.2 结果分析

对长度150 mm、高70 mm、空隙率为15%的试样开展抗反射裂缝的有限元分析,加载第一周期的位移、应力、应力强度和应变强度的分布见图6.由图6可知,位移变化在X方向表现的更为突出,尤其是自由移动段的位移,表现为非均匀的变化;对整体位移矢量的统计结果表明,固定端的总位移约为移动端的1/6,主要是上部收到右侧试件的带动产生偏移,而最右侧下角的总位移最大,即受试件的内部结构影响,其上部变形可能被抑制,使得结果非均匀分布.X方向的应力值是在试样中部底端处最大,该位置处受试样拉伸的影响,会产生较大的拉伸应力,其拉伸应力值随着偏离中心而逐渐降低,拉伸应力超过材料的抗拉强度后,会产生裂缝进而诱发材料失效破坏;剪应力、等效应力强度及应变强度的分析结果与X分析应力的分布规律是一致的,表明此位置处是最易产生裂缝的,是裂缝的萌生和发展的前缘.这与反射裂缝的初始位置分布吻合的.

对不同空隙率(12%、15%、18%)、不同试样高度(60、70、80 mm)的试样开展OT试验抗反射裂缝的虚拟仿真,研究其裂缝扩展过程的变化规律,以探讨试验过程中裂缝萌生和发展的规律.

裂缝长度随试件空隙率和高度的变化规律见图7,表明裂缝长度随着荷载周期的增大而逐渐增大,且前期增长速率较大,尤其是前400次荷载周期内,后期增长速率较小,这可能与大粒径的空隙结构相关,在荷载循环过程中,裂缝尖端的相对位移量受空隙结构影响,抑制了裂缝的发展,这也表明了LSPM-30抗反射裂缝的优势.同时,对比空隙率和高度对裂缝长度的影响,发现空隙率对裂缝长度的变化更为显著,改变空隙率会改变试件内部的受力结构,使得裂缝扩展受到影响;其空隙率越大,裂缝长度值越小,可以实现较好的抗裂性能.试件高度分析结果的变化幅度为16.8%,荷载损失率的变化为18.3%,空隙率的模拟结果变化为30.1%,试验结果荷载损失率变化为33.8%.试件高度对裂缝长度的影响比空隙率的要小,这和试验的结果是一致的.

裂尖的拉应力随着荷载周期的变化规律见图8,可知裂尖的拉应力随着荷载周期的增大而逐渐增大,其变化规律符合裂尖应变的增大规律.裂尖的初始拉应力值较大,荷载周期为1 200后,拉应力增大约为100%,表明随着裂缝的扩展,裂尖的应力集中不断显著.空隙率对裂尖的拉应力之影响较大,空隙率为12%时试件裂尖的拉应力增大了约为130%,而其OT试验的荷载损失率约为70%;空隙率为18%时试件裂尖的拉应力增大约为75%,其OT试验荷载损失率约为45%.这表明裂尖的拉应力值会直接影响到OT试验的荷载损失率;裂尖拉应力每增大10%,荷载损失率约增大5.5%~6.0%.对试件高度的结果进行分析,发现改变试件高度,裂尖的拉应力改变不大,拉应力增大幅度相近,为90%~115%,这与室内试验中试件高度的荷载损失率在50%~65%是吻合的.

5 结论

1)OT试验的最大荷载损失率与荷载周期间服从自然对数分布函数;荷载损失率可作为相同试验条件(级配、温度等)下的抗反射裂缝性能的评价指标.

2)不同级配下LSPM-30的OT试验结果表明:采用德州推荐的试件高度不能较好地反映出大粒径透水沥青混合料级配间抗反射裂缝性能的优劣;可采用P1和N0.5来评价同类型级配间抗反射裂缝性能的差异.

3)抗反射裂缝性能预估模型能较好地表征试件高度和空隙率对LSPM-30抗反射裂缝性能的影响;推荐采用N0.5来评价LSPM-30的抗反射裂缝疲劳寿命,其值越大,抗反射裂缝性能和耐久性越好.

4)试样空隙率对LSPM-30的抗反射裂缝性能影响相对较大;可推荐试样高度应不小于70 mm,提高试验结果的准确性且能满足摊铺要求.

5)基于内聚力模型的有限元仿真结果表明裂尖的拉应力/应变值是LSPM-30产生开裂的主要因素,裂缝类型以张开型(I型)裂缝为主,裂缝主要产生于沥青胶结料内或沥青胶结料和集料的界面处.