核壳型含氟硅无皂拒水拒油整理剂的合成及性能

2020-09-27李智斌樊增禄蔡信彬

李智斌,樊增禄,李 庆,蔡信彬

(西安工程大学纺织科学与工程学院,陕西 西安 710048)

拒水拒油整理是纺织品的一项重要后整理加工工艺,经拒水拒油整理的纺织品发展越来越迅速,应用也越来越广泛,其中含氟整理剂因其优异的“三防”性能在纺织后整理领域得到了广泛的应用[1-2]。但含氟整理剂也存在一些缺点,如采用乳液聚合时需加入大量的乳化剂,使得含氟整理剂在应用过程中疏水性能下降、在作为织物整理剂时整理后织物手感会变差、耐水洗性能较差,且含氟单体价格昂贵,生产成本高[3-5]。

针对含氟聚合物的特点,研究者们采用多种方法来克服其不足之处。其中较为常用和有效的方法有:(1)向含氟聚合物中引入有机硅单体。有机硅聚合物本身具有拒水效果,是一种良好的拒水整理剂,有机硅单体的引入可以降低含氟单体的用量;有机硅聚合物可扮演织物柔软剂的角色,缓解含氟整理剂整理后织物手感变差的现象;硅氧烷单体也可作为自交联剂,在织物后整理过程中可以发生自交联反应,提高含氟整理剂的附着力[5-7]。(2)采用核壳乳液聚合的方法。该合成方法可以得到壳层富集氟原子的乳胶粒子,在成膜过程中由于含氟基团在外层,更有利于含氟基团向表面迁移,可降低含氟单体的使用量而又不影响聚合物拒水拒油性能。据报道,壳层富含氟化聚合物的具有核壳结构的含氟丙烯酸酯乳液,使用含氟单体用量较少时,就可以使胶膜对水接触角显著提高[8-9]。(3)无皂乳液聚合法。相比于传统乳化剂,该方法中的可聚合乳化剂能够参与聚合反应,避免后整理时小分子乳化剂迁移、溶出导致织物的拒水、拒油效果降低。王金等[10]在可聚合乳化剂作用下,制备的无皂含氟丙烯酸酯乳液,使用含氟单体量较少时即可明显提高乳胶膜的疏水性和耐水性。

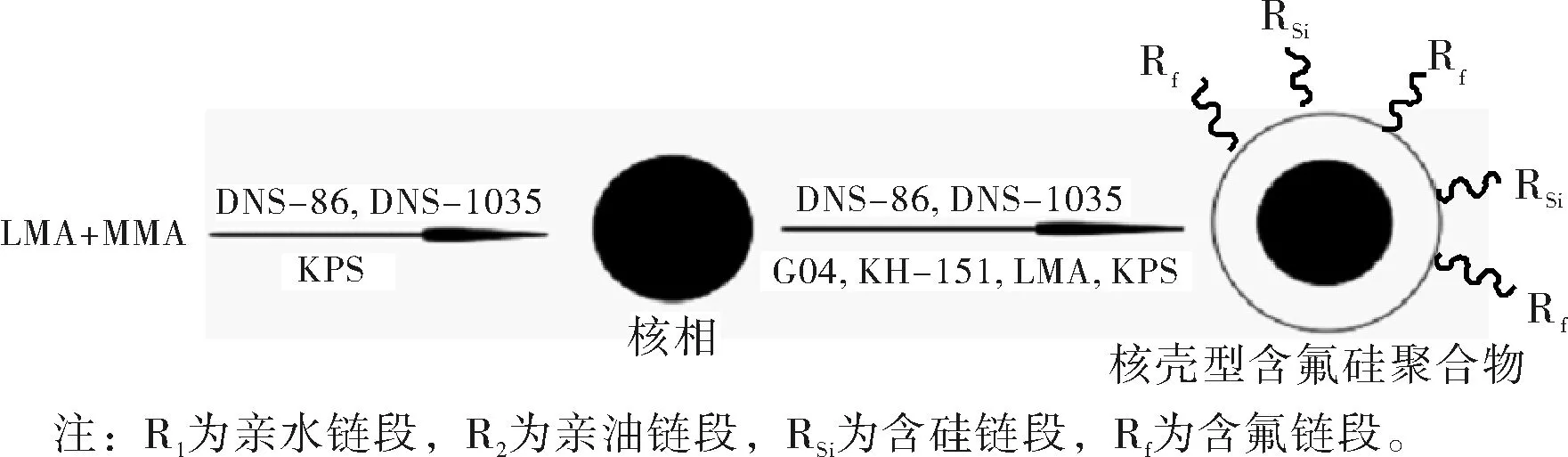

本研究在课题组前期工作的基础上将以上三种方法的优点融合到一起,采用核壳乳液聚合法,选用可聚合乳化剂,以LMA和MMA为核,以G04、KH-151和LMA为壳,合成核壳型无皂含氟硅拒水拒油整理剂,研究了各单体配比及用量对整理剂应用效果的影响。

1 实 验

1.1 材料及仪器

织物:纯棉织物规格:C/C,40 s×40 s,150×150,58"。

试剂:甲基丙烯酸甲酯(MMA,分析纯),济南鲁利化工有限公司;甲基丙烯酸十二氟庚酯(G04,工业品),郑州杰克斯化工产品有限公司;乙烯基三乙氧基硅烷(KH-151,工业品),曲阜易顺化工有限公司;甲基丙烯酸月桂酯(LMA,分析纯 ),上海迈瑞尔化学技术有限公司;丙烯酸羟乙酯(HEA,分析纯),成都博瑞特化学技术有限公司;可聚合乳化剂DNS-86[1-烯丙氧基-3(4-壬基苯酚)-2-丙醇聚氧乙烯(10)醚硫酸铵]、DNS-1035(乙氧基化壬基酚磺基琥珀酸半酯二钠盐);过硫酸钾(KPS,分析纯),上海谱振生物科技有限公司;拒水剂CO,美国杜邦公司。

仪器:KYKY-2800B型扫描电子显微镜,北京万得福博瑞科技有限公司;FM30-Digital型实验室高剪切分散乳化机,上海诺顶仪器设备有限公司;JGW-360A型接触角测定仪,北京智德创新仪器设备有限公司;FTIR-IS50型傅里叶变换红外光谱仪,美国Nicolet公司;TGA-105型热重分析仪,上海米远电气;YG(B)812型织物渗水性测定仪,温州大荣纺织仪器有限公司。

1.2 核壳型无皂含氟硅丙烯酸酯乳液的合成

(1)壳单体预乳液的制备:25 ℃下,先将一定配比的壳单体G04、KH-151和LMA在可聚合乳化剂的水溶液中高速搅拌30 min,后用高剪切分散乳化机在转速8000 r/min下乳化10 min,得到壳单体预乳液;

(2)核乳液的制备:将一定比例的核单体LMA和MMA在可聚合乳化剂水溶液中高速搅拌30 min,得到核单体预乳液,取出其1/3加入装有恒压漏斗和温度计的三口烧瓶中,并加入已配好的1/3引发剂水溶液,在水浴锅中缓慢搅拌均匀,并升温到75 ℃,恒定温度下体系出现蓝光后,向体系中滴加剩余的2/3核单体预乳液,滴速1滴/s,滴加完毕后再加入1/3的引发剂水溶液恒温反应30 min,制备出核乳液;

(3)恒温下,将壳单体预乳液以1滴/s的滴速加到核乳液中,然后体系升温至80℃,加入剩余的1/3引发剂水溶液,反应60 min。最后将制备的乳液冷却至室温,过滤后得到核壳型含氟硅无皂乳液。

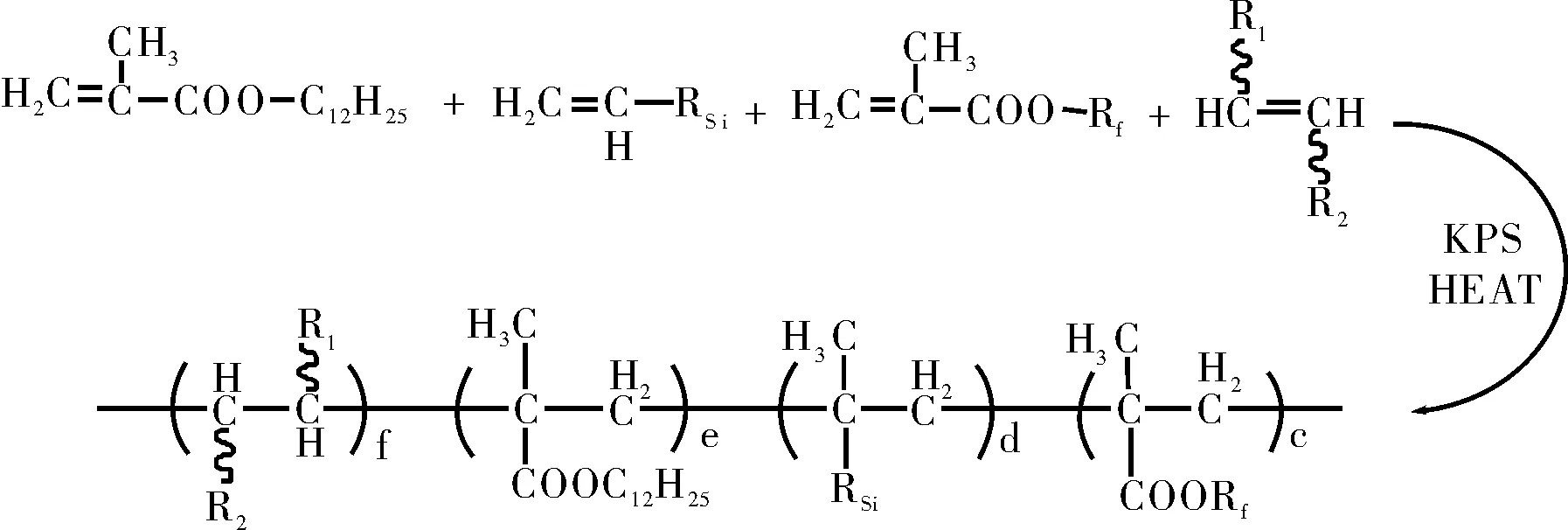

反应方程式如下:

核反应:

壳反应:

图1 核壳型含氟硅无皂乳液合成示意图Fig.2 Synthesis of core-shell typed fluorine-silicon containing soap-free emulsion

1.3 红外光谱分析

将真空干燥箱中制备的乳胶膜放置干燥箱中低温烘至恒重,采用FTIR-IS50型傅里叶变换红外光谱仪进行测试。

1.4 热性能分析

将干燥至恒重的乳胶膜用TGA-105型热重分析仪进行测试。

1.5 整理工艺

在室温下,将纯棉织物浸泡在整理剂(50 g/L)中3 min,然后在轧车上进行二浸二轧(轧余率75%),在100 ℃下预烘3 min,再在160 ℃下焙烘2 min。

1.6 拒水拒油性能测试

(1)喷淋实验:按照AATCC 22-2005标准进行测试。喷淋结束后与标准图进行比对评级。

(2)静水压测试:按照GB/T 4744-1997《纺织织物抗渗水性测定静水压试验》中标准进行测试。

(3)接触角测试:采用JGW-360A型的接触角测试仪,取织物5个不同位置的接触角的平均值。

(4)拒油性能测试:将处理后的织物,参照AATCC 118-2009的测试方法进行测试,将具有不同表面张力的试液滴在整理后的织物上,在30s内织物不被润湿试液的最大等级为织物拒油等级。

2 结果与讨论

2.1 聚合物的合成工艺

2.1.1 功能单体比例和用量

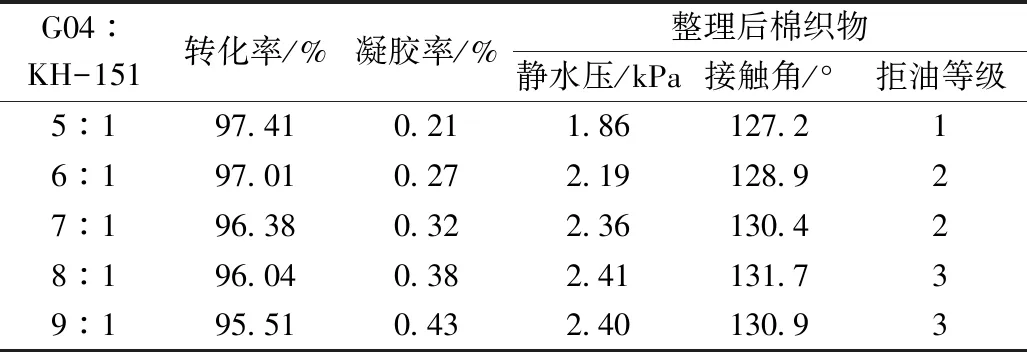

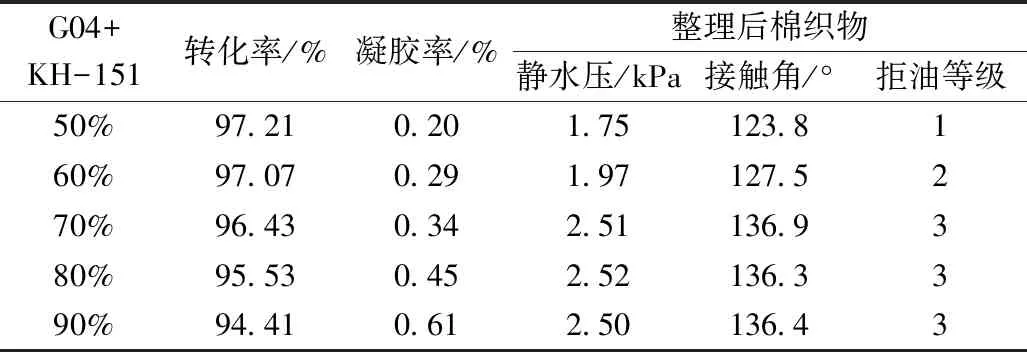

功能单体G04和KH-151是赋予聚合物优良表面性能的主要原料,因此,功能单体用量的变化,是影响其对聚合物拒水拒油性能的主要因素,如表1和2所示。

表1 壳中功能单体配比对乳液性能和拒水拒油性能的影响Table 1 Influence of functional monomers ratio on emulsion properties and water repellency and oil repellency

表2 壳中功能单体用量对乳液性能和拒水拒油性能的影响Table 2 Influence of functional monomers dosage on emulsion properties and water repellency and oil repellency

由表1和2可以看出,功能单体用量的增加,尤其是G04含量的增加,导致乳液的转化率降低,凝胶率上升,其整理后棉织物的拒水拒油效果先增大后不再变化。这是因为G04用量增加时,聚合物在整理过程中含氟连段在表面排列更加紧密,拒水拒油效果提升,同时由于G04自身表面能抵影响其进入胶束参与聚合,使得乳液的凝胶率和转化率不佳。当G04:KH-151的比例为8:1和用量占壳中总单体质量的70%时,乳液的拒水拒油效果达到最佳。因此,壳中改性单体比例为G04:KH-151=8:1,用量选择为占壳中单体总质量的70%。

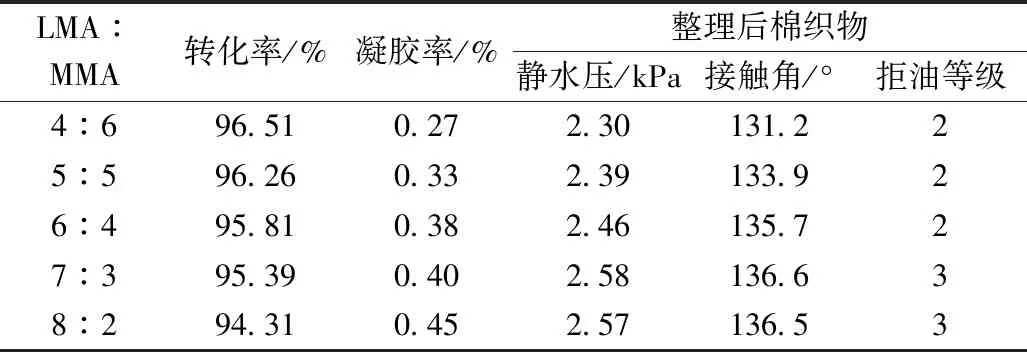

2.1.2 核中基础单体的比例

保持壳中各单体的比例和用量不变的条件下,通过改变核中基础单体的配比,研究其对乳液性能和拒水拒油效果的影响,结果如表3所示。

表3 单体的比例对乳液性能和拒水拒油效果的影响Table 3 Influence of monomers ratio on performances of latex and water-oil repellency

由表3可以看出,随着LMA用量的增加,乳液的凝胶率上升,转化率下降。这是由于LMA单体中碳链较长,疏水性好,相比于MMA较难参与聚合反应。当LMA:MMA为7:3时,乳液的拒水拒油效果最佳,再提高LMA含量,乳液的拒水拒油效果不再变化。因此,核中基础单体的最佳比例为LMA:MMA=7:3。

2.1.3 可聚合乳化剂对乳液性能及整理效果的影响

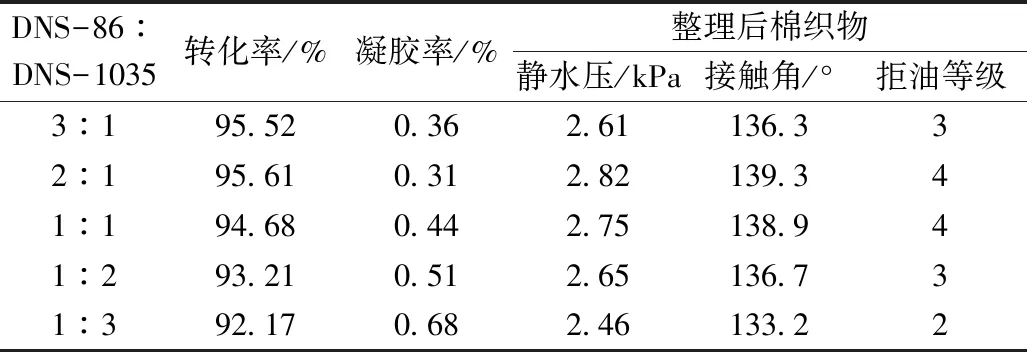

可聚合乳化剂在聚合体系中能够起到表面活性作用,通过键合作用也能成为基体的一部分。同时将乳化剂进行复配使用,能够提高乳化剂的乳化效果,从而减少乳化剂的用量,提升乳液拒水拒油性能[11]。将两种可聚合乳化剂DNS-86和DNS-1035进行复配对单体进行乳化,考察了两种可聚合乳化剂配比和用量对乳液性能和拒水拒油效果的影响。

(1)可聚合乳化剂的配比

乳化剂用量不变(占单体总质量的2.0%),调节DNS-86与DNS-1035的质量比,研究其对乳液性能和棉织物拒水拒油性能的影响,结果如表4所示。

表4 乳化剂配比对乳液性能和拒水拒油性能的影响Table 4 Influence of emulsifiers ratio on performances of latex and water-oil repellency

由表4可以看出,在DNS-86和DNS-1035的比例为2:1时,乳液的性能达到最佳,此时的乳液凝胶率最低,转化率最高,其整理后的棉织物对水的接触角为139.3°,静水压为2.82 kPa,拒油等级达到4级,拒水拒油效果达到最好。因此,选择可聚合乳化剂的配比为DNS-86:DNS-1035=2:1。

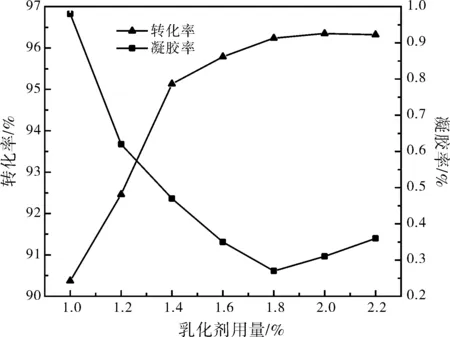

(2)可聚合乳化剂的用量

可聚合乳化剂DNS-86:DNS-1035=2:1不变,只改变其用量,考察其对乳液性能的影响,结果如图2所示。

图2 乳化剂用量对乳液性能的影响Fig.2 Influence of the using amount of emulsifier on performances of latex

从图2可知,当乳化剂用量占单体总质量的1.8%时,凝胶率最小,转化率达到最大,再增加乳化剂的用量转化率不再变化,凝胶率反而增大。因此,最终选择可聚合乳化剂的用量为占单体总质量的1.8%。

综上所述,核壳型含氟硅无皂乳液的最佳合成工艺为:甲基丙烯酸十二氟庚酯(G04)、乙烯基三乙氧基硅烷(KH-151)和甲基丙烯酸月桂酯(LMA)为壳,G04和KH-151占壳中总单体质量的70%,G04:KH-151=8:1;甲基丙烯酸月桂酯(LMA)和甲基丙烯酸甲酯(MMA)为核,LMA:MMA=7:3;可聚合乳化剂DNS-86和DNS-1035用量占单体总质量的1.8%,比例为2:1。

2.2 核壳型含氟硅丙烯酸酯无皂乳液的性能测试

2.2.1 核壳型含氟硅丙烯酸酯无皂乳液的物化性能

对制备的核壳型含氟硅丙烯酸酯无皂乳液的物化性能进行测试,得其乳液固含量为29.6%,乳液外观乳白均匀,泛蓝光,稀释和离心稳定性良好,黏度为3.5 mPa·s,pH值为4~6,显酸性。

2.2.2 核壳型含氟硅丙烯酸酯聚合物红外光谱分析

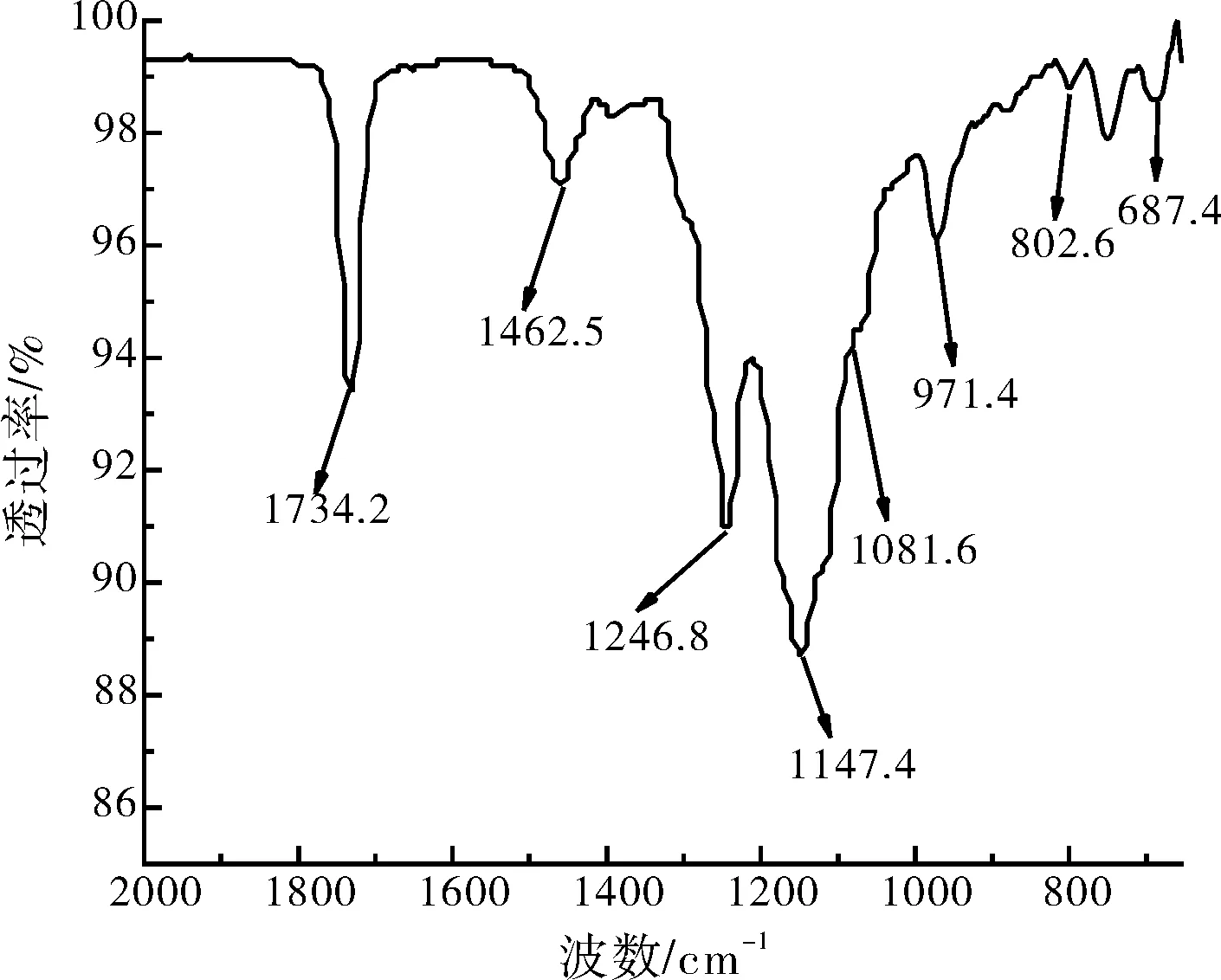

图3 含氟硅丙烯酸酯聚合物红外光谱图Fig.3 IR spectrum of polyacrylate latex containing fluorine and silicone

取少量自制的乳液,干燥成膜,进行红外光谱测定。结果如图3所示。

由图3可以看出,在1600~1680 cm-1处的伸缩振动吸收峰未出现,表明单体完全参与了反应,聚合物中不再含有C=C键;在1734.2 cm-1处有酯基中C=O的特征峰出现,1246.8 cm-1处出现了酯基中C-O的吸收峰;在802.6 cm-1和971.4 cm-1处是Si-C和Si-O的特征吸收峰;-CF2-、-CF3的吸收峰在1081.6 cm-1和687.4 cm-1出现,表明聚合物中含有C-F键。

2.2.3 乳胶膜热性能

将自制的乳液制成聚合物乳胶膜,并进行热性能分析,结果如图4所示。

图4 含氟硅丙烯酸酯聚合物的热性能分析Fig.4 Thermal properties of fluorosilicone acrylate polymer

由图4可以看出,温度升高到203.5 ℃时,聚合物开始分解,到384.6 ℃时,聚合物的热分解速率最大,达到476.1 ℃时,聚合物的质量不再发生变化,分解完全。综上所述,自制的含氟硅聚合物可以满足织物后整理加工中高温处理要求。

3 核壳型含氟硅无皂整理剂应用效果的评定

3.1 整理前后纤维表面形态

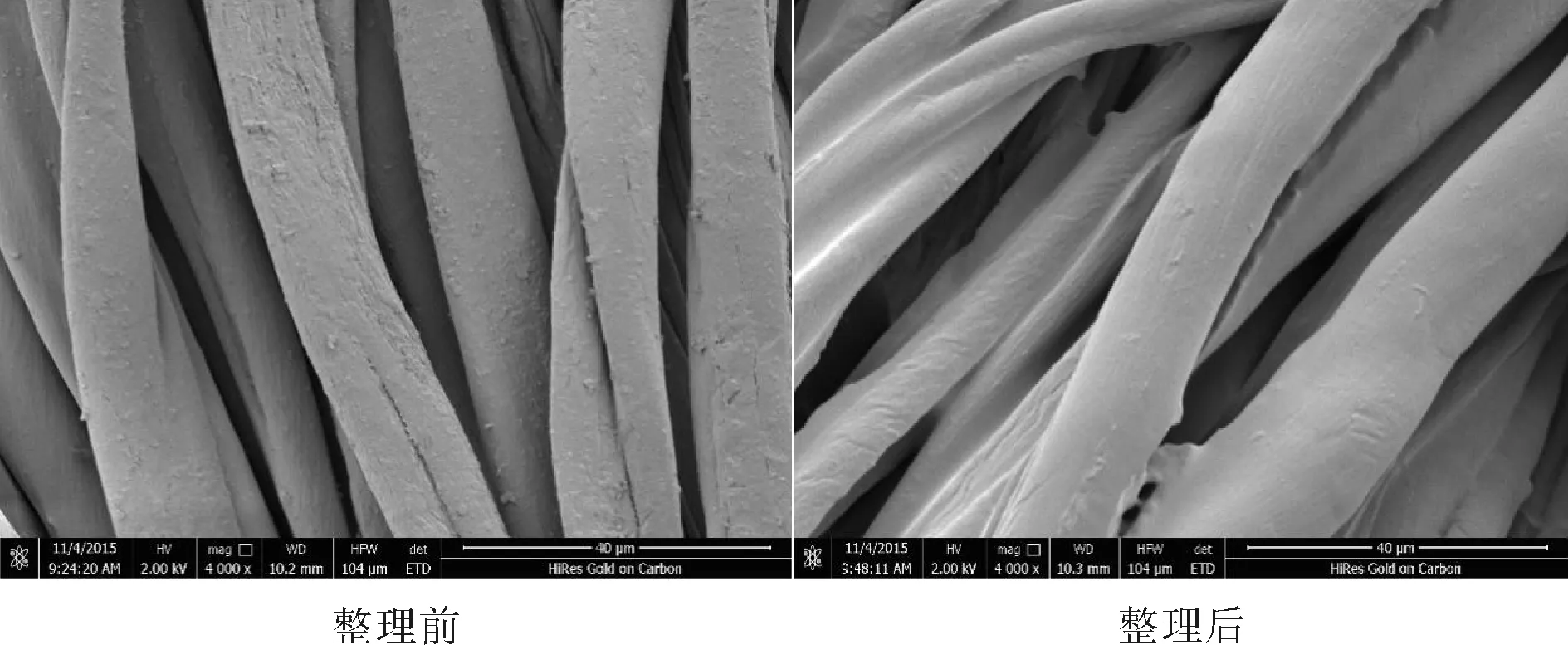

用自制的整理剂对棉织物进行整理,通过扫描电镜观察整理前后纤维表面的形态变化,如图5所示。

图5 整理后棉纤维表面形态Fig.5 SEM photographs of the cotton fabric treated

图5可以看出,整理前后纤维表面由凹凸不平,变得光滑平整。这是由于整理剂在高温作用下能在纤维表面形成一层薄膜,包裹在纤维表面,使表面粗糙的纤维变得平整;加之,聚合物整理剂具有含氟链段,在纤维表面成膜的过程中,处于非极性环境下,聚合物中的含氟侧链将定向的富集于聚合物表面,从而降低纤维表面的表面张力,使被整理织物获得优良的拒水拒油效果。

3.2 拒水拒油效果

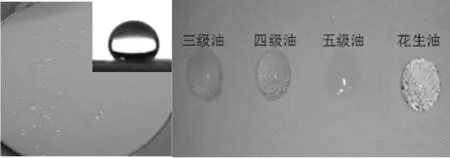

对整理后的棉织物经行表面抗湿性能、对水的接触角和拒油等级测试,结果如图6所示。

图6 整理后棉织物的拒水拒油效果Fig.6 Water and oil repellency of the cotton fabric treated

由图6可以看出,整理后的棉织物进行喷淋实验,得到表面抗湿等级达3.5级,对水的接触角为138.9°,拒油等级为四级。

3.3 耐水洗性能

纺织品在使用过程中不可避免会反复的水洗,因此耐水洗性能是整理剂优劣的重要指标。将整理后棉织物进行多次皂洗,测试皂洗前后拒水拒油性能的变化,并与市售的拒水剂CO对比,考察核壳型整理剂的耐水洗性能,结果如表5所示。

表5 自制整理剂和市售拒水剂皂洗牢度对比Table 5 Comparison of soaping fastness between self made finishing agent and commercial water repellent agent

由表5可以看出,随着皂洗次数的增多,整理后的棉织物的拒水拒油效果都有所下降,特别是在皂洗30次后,自制整理剂整理比市售拒水剂CO的下降更加明显,说明自制的整理剂的耐水洗性能不足,还需进一步的研究和开发。

4 结 论

本文选用可聚合乳化剂DNS-86和DNS-1035,以G04、KEH-151和LMA为壳,采用核壳乳液聚合法制得核壳型含氟硅无皂拒水拒油整理剂。将其应用于棉织物拒水拒油整理时,棉织物对水的接触角能够达到138.7°,静水压为2.87 kPa,拒油效果能够达到4级,可以赋予棉织物良好的拒水拒油效果。