工艺参数对聚苯醚包覆环氧树脂微胶囊结构与性能影响

2020-09-25刘姝辰胡义李楠袁莉顾嫒娟梁国正

刘姝辰,胡义,李楠,袁莉,顾嫒娟,梁国正

(苏州大学材料与化学化工学部,江苏苏州 215123)

微胶囊(MCs)作为一种具有核壳结构的粒子,具有保护并控制释放囊芯的功能,目前在医药[1]、食品[2]、农业[3]、建筑[4]等领域具有广泛的应用。随着高技术材料的发展,MCs技术在自修复[5–6]、储能材料[7]等领域显示出巨大的应用潜力。对于MCs而言,囊芯材料的结构与性能往往决定其应用领域,而囊壁材料的结构与性能往往控制囊芯功能的发挥。由于材料使用环境的不同,对MCs的性能稳定性提出了更高的要求[8]。

一般来说,MCs性能除了与其组成成分的性能密切相关外,与MCs的制备方法也密切相关。用于制备MCs的方法可分为化学方法和物理方法[9–11],其中化学方法包括乳液聚合、悬浮聚合和界面聚合等,在这些方法中,MCs的壁壳材料是由活性单体或低聚物的化学反应形成的,囊芯易受反应条件影响;物理方法包括溶剂蒸发/萃取、喷雾干燥、沉淀和逐层沉积等,在这些方法中,MCs的壁壳材料是通过聚合物物理变化形成的,不涉及化学反应,合成MCs过程中,囊芯化学性能基本不受壁材原料的影响。

在以前的研究中,笔者所在课题组以2,6–二甲基苯酚(DMP)和环氧树脂(EP)为原料,采用化学聚合法制备了初始热分解温度高(258℃)的聚苯醚(PPE)包覆EP的MCs[12],尽管该MCs在修复材料裂纹方面显示出巨大的应用潜力,但该法中PPE壁壳的形成需要由氯化亚铜(CuCl)和乙二胺(EDA)形成的铜铵络合物(Cu-EDA)催化剂来启动DMP的反应。在MCs合成过程中,Cu-EDA残留在MCs中,在MCs储存期内及受热过程中,它很容易引发EP聚合,从而消耗EP囊芯,降低其使用效果,因此MCs的性能稳定性变差。随后,课题组又采用溶剂挥发技术合成了PPE包覆EP的MCs[13],热稳定性明显优于化学法合成的MCs。为了获悉溶剂挥发技术合成MCs过程中工艺参数对MCs结构与性能的影响,笔者采用不同工艺参数,包括PPE/EP质量配比、搅拌速率和表面活性剂十二烷基硫酸钠(SDS)浓度制备了MCs,并用扫描电子显微镜(SEM)、差示扫描量热(DSC)法和热重(TG)分析等对MCs的结构与性能进行了表征与分析。

1 实验部分

1.1 主要原料

甲苯:分析纯,江苏强盛化学股份有限公司;

SDS:分析纯,纯度99%,上海阿拉丁生化科技股份有限公司;

固态双酚A型EP:E–44,无锡树脂厂;

乙烯基封端低分子量PPE:羟基含量≤0.01%,玻璃化转变温度154℃,数均分子量1 100,阿法埃莎化学有限公司;

实验用水:超纯水,自制。

1.2 主要仪器与设备

SEM:S–4700型,日本Hitachi公司;

TG分析仪:Discovery TGA55型,美国TA公司;

DSC仪:DSC Q200型,美国TA公司;

激光粒度分析仪:Mastersizer2000型,英国马尔文仪器有限公司;

数显搅拌器:MYP2011–100型,上海梅颖浦仪器仪表制造有限公司。

1.3 MCs的制备

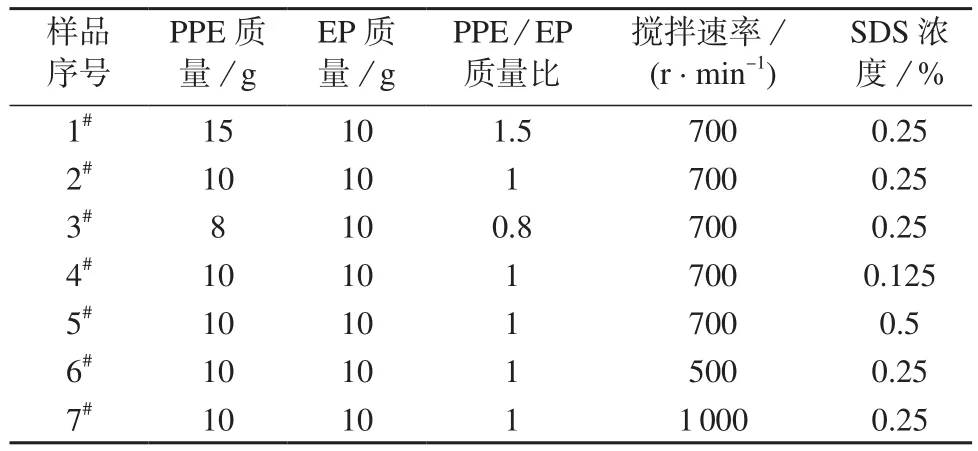

MCs的合成工艺参数列于表1。在室温下,按照表1参数,在150 mL烧杯中将8~15 g PPE和10 g EP溶解于35 mL甲苯中,随后将制备的PPE–EP–甲苯溶液倒入装有300 mL SDS水溶液的三口烧瓶中,其中三口烧瓶配备有搅拌装置及甲苯回收装置。在500~1 000 r/min搅拌速率条件下,体系形成水包油乳液。随着搅拌时间的延长,甲苯逐渐挥发。由于PPE在甲苯中的溶解度优于EP,EP首先从甲苯析出,分散在PPE–甲苯溶液中。当甲苯继续挥发时,甲苯中的PPE浓度增加,PPE逐渐沉积在水与EP粒子的界面区域附近,并吸附在EP粒子表面,形成PPE包覆EP的MCs。搅拌6 h后,可得到MCs的悬浮液,用去离子水冲洗,过滤,真空干燥24 h,可得到球状MCs。

表1 MCs的合成工艺参数

1.4 性能测试与形貌表征

(1)形貌表征。

用SEM对MCs的形貌结构进行表征。为了方便观察MCs的囊壁结构,将MCs埋置在室温固化的液态EP/柔性聚醚胺体系中,固化后体系经切片后观察囊壁厚度。

(2)粒径分析。

用激光粒度分析仪分析MCs粒径。

(3)反应性分析。

用DSC分析MCs反应性,样品用量约为0.5 mg,加热温度范围为40~380℃,升温速率为10℃/min,氮气气氛。

(4)热分解温度测试。

利用TG分析MCs的热分解温度,样品用量约为7 mg,加热温度范围为50~800℃,升温速率为10℃/min,氮气流率为 50 mL/min。

2 结果与讨论

2.1 PPE/EP质量比对MCs结构与性能的影响

图1 不同PPE/EP质量比制备的MCs样品的SEM 照片

图2 不同PPE/EP质量比制备的MCs 样品的粒径分布曲线

从图1可以看出,制备的所有MCs都呈球状,且表面光滑。破裂MCs的内部具有孔隙结构,随着PPE/EP质量比的下降,MCs内部孔隙数量增加。MCs中孔隙结构的形成是由于甲苯在PPE/EP体系内部扩散,同时EP发生硬化使甲苯扩散过程的通道被保留下来造成的[14]。当其它工艺参数保持不变时,随着EP在PPE/EP体系中含量的相对增加,溶液体系的黏度增大,甲苯在PPE/EP体系中扩散变得更加困难,导致EP硬化过程中留下更多的孔隙或较大的孔隙结构。从图1还可以看出,MCs的PPE壁壳厚度随着EP相对含量的增加而减小。

从图2可以看出,随着EP含量的相对增加,MCs的平均粒径逐渐增大,1#,2#,3#样品的平均粒径分别为10,15,32 µm。这是由于随着EP在PPE/EP体系中含量的相对增加,形成的EP粒子数增多,粒子之间的碰撞几率增加,导致粒子聚集[15],形成的大粒径MCs增加,因此MCs的平均粒径逐渐增大。

不同PPE/EP质量比制备的MCs样品的DSC曲线如图3所示,相应的TG和微商热重(DTG)曲线如图4所示。

图3 不同PPE/EP质量比制备的MCs样品的DSC曲线

图4 不同PPE/EP质量比制备的MCs样品的TG和DTG曲线

从图3可知,EP的放热峰顶温度为386℃,是由EP自身自聚引起的[16]。PPE在150℃的弱吸热峰可能是PPE中残留的水分挥发引起的,275℃左右的吸热峰主要是由于PPE熔融造成的[12]。1#,2#,3#样品在250~400℃的温度范围内具有明显的放热峰,峰顶温度分别为334,346,381℃。这是由EP自聚和PPE中少量的—OH与EP中的环氧基反应引起的[16]。随着EP在PPE/EP体系中含量的相对增加,MCs的放热峰顶温度逐渐向高温方向移动。原因在于EP含量的相对增加,使得EP自身反应逐渐成为MCs的主要反应,宏观表现为MCs的化学稳定性提高。

从图4 可知,1#,2#,3#样品 5% 失重热分解温度(Td5)分别为276,275,261℃,最大失重率热分解温度(Tdmax)分别为455,442,439℃。可见,随着EP在PPE/EP体系中含量的相对增加,MCs的Td5和Tdmax减小,这一现象主要是由于EP具有比PPE低的热分解温度所致,当EP含量相对增加时,EP的热稳定性逐渐成为影响MCs热稳定性的主要因素,故MCs表现为热稳定性降低。考虑到制备的MCs将用于愈合聚合物材料中的裂纹损伤,它们应该具有少的孔隙结构、较高的EP含量和尽可能高的热稳定性。因此,对于 1#,2#,3#样品,2#样品的结构与综合热稳定性相对较好,即制备MCs的PPE与EP最佳质量比为1∶1。

2.2 SDS浓度对MCs结构与性能的影响

不同SDS浓度制备的MCs样品的SEM照片如图5所示,相应的粒径分布曲线如图6所示。

图5 不同SDS浓度制备的MCs样品的SEM照片

从图5可知,随着SDS浓度的增加,形成的MCs的内部空隙结构逐渐减小。原因在于SDS浓度的增加提高了EP的分散能力和稳定性,有利于PPE–EP–甲苯溶液在水中形成细小的液滴,甲苯在小粒径PPE–EP–甲苯液滴体系中扩散路径缩短,有利于甲苯快速挥发,因此MCs内部的空隙结构减少。从图5还可以看出,SDS浓度的增加使得MCs的PPE壁壳的厚度变小。原因在于较高浓度的SDS水溶液易形成小PPE–EP–甲苯溶液液滴,这样EP囊芯粒子减小,EP粒子总表面积增加,导致PPE在EP粒子表面沉积厚度相对减小。

血常规检测是非常重要的检测指标,给患者进行血常规检查的时候,血细胞检测仪是非常重要的设备,能够让患者短时间内获得较准确的结果[1]。血涂片分析使用和研究当前并没得到足够的重视,临床中误检和漏检的问题仍然存在。血常规检验是可以对早期病变进行发现的一种有效的检测方式,对骨髓造血、血循环等等问题可以尽早的发现。部分仪器会将小型粒细胞判断为中间细胞,把大淋巴细胞当成粒细胞,因此而引发了检验的结果偏差。因此临床中对于血常规检测的重视度必须足够高,尤其是血涂片分析,能够对血细胞指标进行观察,此次我院就血常规检验中使用血涂片检验的临床价值进行探讨分析,现根据研究开展以下报道。

图6 不同SDS浓度制备的MCs样品的粒径分布曲线

从图6可以看出,随着SDS浓度的增加,MCs的粒径减小,4#,2#,5#样品的平均粒径分别为 25,15,10.4 µm。这是由于增加SDS浓度使得更多的PPE–EP–甲苯体系液滴在水中形成,导致MCs的粒径减小。

不同SDS浓度制备的MCs样品的DSC曲线如图7所示,相应的TG和DTG曲线如图8所示。

从图7 可以看出,4#,2#,5#样品的放热峰顶温度分别为350,346,340℃,随着SDS浓度的增加,它们逐渐减小。在体积相同的情况下,较小的MCs具有较大的表面积,PPE与EP具有更大的接触面积,PPE中的—OH易与EP中的环氧基发生反应,因此小粒径MCs的反应温度降低[17]。

图7 不同SDS浓度制备的MCs样品的DSC曲线

图8 不同SDS浓度制备的MCs样品TG和DTG曲线

从图8 可以看出,4#,2#,5#样品的Td5分别为284,275,260℃,随着 SDS 浓度的增加,它们逐渐降低。当温度在340~400℃范围内时,小粒径MCs中的EP和PPO反应活性较高,PPO中的—OH易与EP中的环氧基先发生化学反应,这样使得小粒径MCs中EP与PPO界面处先形成较多的高交联聚合物,有利于提高小粒径MCs的Tdmax,因此4#,2#,5#样品的Tdmax逐渐增大,分别是 436,442,448℃。对于4#,2#和5#样品,2#样品的综合热稳定性相对较好,即制备MCs使用SDS的最佳浓度为0.25%。

2.3 搅拌速率对MCs结构与性能的影响

不同搅拌速率制备的MCs的SEM照片如图9所示,相应的粒径分布曲线如图10所示。

图9 不同搅拌速率制备的MCs样品的SEM照片

图10 不同搅拌速率制备的MCs样品的粒径分布曲线

从图9可以看出,采用不同搅拌速率制备的MCs内部具有孔隙结构,MCs中的孔隙随着搅拌速率的增加逐渐减小或消失。其原因在于提高搅拌速率,PPE–EP–甲苯溶液受到的剪切力增大,在水中形成的PPE–EP–甲苯液滴粒子减小,有利于甲苯的快速挥发,从而使MCs的孔隙结构减小。随着搅拌速率的增加,PPE壳的厚度呈现先增加后减小的趋势。这主要是由于当其它工艺参数保持不变时,较低的搅拌速率在水中会形成较大的PPE–EP–甲苯液滴粒子,此时残留在粒子中的甲苯溶剂较多,不利于挥发,导致EP粒子难以收缩硬化,形成的体积较大,故而表面积较大,PPE壳相对较薄。当提高搅拌速率时,在水中形成的PPE–EP–甲苯液滴粒子相对较小,EP粒子中的甲苯相对容易挥发,此时EP粒子体积比含较多甲苯溶剂的EP粒子的体积小,故而沉积的PPE壳厚度会相对增大。当搅拌速率继续增加时,形成的EP粒子明显减小,此时EP粒子总的表面积明显增大,沉积在EP粒子上PPE层会相对减薄。

从图10可以看出,随着搅拌速率的增加,形成的 MCs的粒径减小,6#,2#,7#样品的平均粒径分别为30,15,9.8 µm。MCs尺寸的变化趋势与文献[18–19]报道的搅拌速率变化对MCs粒径影响规律一致。

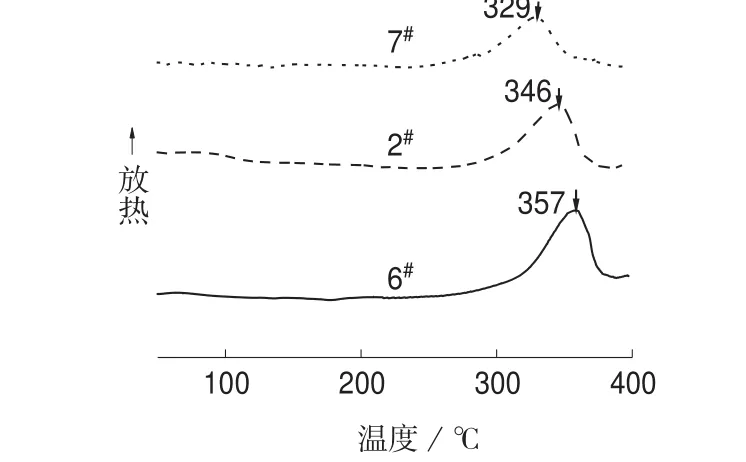

不同搅拌速率制备的MCs样品的DSC曲线如图11所示,相应的TG和DTG曲线如图12所示。

图11 不同搅拌速率制备的MCs样品的DSC曲线

图12 不同搅拌速率制备的MCs样品TG和DTG曲线

从图11 可以看出,6#,2#,7#样品的反应峰顶温度分别为357,346,329℃,它们随搅拌速率的增加而减小。其原因是MCs的尺寸随搅拌速率的增大而减小,PPE与EP树脂之间的界面接触面积增加,PPE中更多的—OH与EP中环氧基参与反应,因此MCs的反应温度易向较低的温度方向移动。

从图12 可以看出,6#,2#,7#样品的Td5分别是200,275,249℃。6#样品的Td5最小,可能是 6#样品的粒径较大,其内部的小分子如甲苯及水分难以完全挥发,在加热过程中会继续挥发,导致MCs在低温下失重增大。7#样品的Td5小于2#样品,其原因是由于7#样品的粒径小于2#样品,在相同用量下,7#样品具有比2#样品更大的表面积,7#样品的热滞后现象减弱,能较快分解。6#,2#,7#样品的Tdmax为440,442,446℃,它们随搅拌速率的增加而增大。如前所述,小粒径MCs中PPE中的—OH与EP中的环氧基在PPE/EP界面处易反应,因此可形成更多的高交联聚合物,从而提高MCs的Tdmax。对于6#,2#,7#样品,2#样品的综合热稳定性相对较好,即制备MCs的最佳搅拌速率为700 r/min。

3 结论

通过调节壁材PPE与囊芯EP的质量比、SDS浓度和搅拌速率可获得不同结构与性能的MCs。所制备的MCs的平均粒径范围为9.8~32 µm,反应峰顶温度为329~381℃,Td5可达200~284℃,Tdmax可达436~455℃。提高PPE/EP的质量比、搅拌速率和SDS浓度会形成少孔结构的小粒径MCs。增加囊芯EP相对含量可提高MCs的化学稳定性,但热分解温度降低。提高SDS的浓度形成的MCs的化学反应稳定性降低,Td5降低,但Tdmax增大。提高搅拌速率形成的MCs的化学稳定性降低,尽管Td5呈现不规律变化,但Tdmax随搅拌速率的增加而增大。由于所制备的MCs旨在愈合聚合物材料中的裂纹损伤,因此它们应该具有较高的EP含量和尽可能高的热稳定性和化学稳定性,制备的2#样品具有较好的性能优势,其工艺条件为:PPE与EP质量比为1∶1,SDS浓度为0.25%,搅拌速率为700 r/min。