新型偶联剂合成及其在聚丙烯/硅灰石复合材料中应用

2020-09-25段景宽王瑛吕夏菁余志强吴新锋

段景宽 ,王瑛 ,吕夏菁 ,余志强 ,吴新锋

(1.宁波工程学院材料与化工学院,浙江宁波 315211; 2.上海海事大学海洋科学与工程学院,上海 201306)

聚合物基复合材料是以聚合物为基材、无机矿物为填充材料、通过熔融混炼加工成型而得到的改性材料[1–3]。这种材料复合化的目的是降低材料成本或者提高和改善聚合物材料的某些性能。然而,无机填料和聚合物材料在化学结构和物理形态上极不相同,缺乏亲和性,加上大量无机填料的加入导致聚合物复合体系黏度显著增加,填料和基体之间混合不均,从而造成聚合物基复合材料内部呈非均相的“海岛”结构,存在明显的相界面。弱化相界面,增加界面相容性,提高填料分散性是提高和改善聚合物基复合材料宏观性能的必要条件[4–5]。对无机填料表面进行物理或者化学改性,改变其原有的亲水性,是提高其与聚合物的相容性及分散性的重要手段。偶联剂是一种可以提高复合材料中各相物质之间粘结性的化合物,其分子由亲无机基团和亲有机基团组成,可以改善填料和聚合物之间的界面性质,提高界面相容性,是一类重要的无机填料改性助剂[6–7]。主要的偶联剂包括硅烷、钛酸酯、铝酸酯及稀土等[8–10]。尽管这些偶联剂广泛应用于聚合物基复合材料的制备中,但它们还存在着分子量低、挥发性大、活性基团少等问题,致使使用效率和活化效率低,成本高,对使用环境有一定的负面影响。因此,开发新型高效偶联剂是高分子改性,尤其是聚合物基复合材料制备领域重要的研究方向之一。

笔者采用紫外光聚合工艺,在考察聚合工艺的基础上,合成了一种新型支化结构偶联剂——丙烯酸酯九乙氧基硅烷偶联剂。该新型偶联剂具有支化结构及丰富的活性端基。与传统偶联剂相比,其分子量大幅度提高,分子活性点增多。在聚丙烯(PP)/硅灰石复合材料中的应用结果表明,合成的新型偶联剂对硅灰石有优异的偶联效果,有利于硅灰石在基体中的分散,明显提高和改善了PP/硅灰石复合材料的力学性能和加工性能。

1 实验部分

1.1 主要原材料

PP:T30S,中国石化齐鲁石化公司烯烃厂;

乙烯基三乙氧基硅烷(VTES):CG–V151,曲阜晨光化工有限公司;

三羟甲基丙烷三甲基丙烯酸甲酯(TMTPMA):工业级,南京手牵手化工科技有限责任公司;

2,2– 二甲氧基 –2– 苯基苯乙酮 (BDK):工业级,上海阿拉丁生化科技股份有限公司;

硅灰石:1250目(约10 μm),江西奥特科技有限公司。

1.2 主要仪器与设备

磁力搅拌器:MS7–H550–Pro型,上海贝伦设备有限公司;

高速混合机:SHR–10A型,张家港市锦丰神马塑料机械厂;

哈克转矩流变仪:RM–200C型,哈尔滨哈普电气技术有限责任公司;

傅立叶变换红外光谱(FTIR)仪:Nicolet6700型,美国热电公司;

微机控制电子万能试验机:CMT4204型,深圳三思纵横科技股份有限公司;

摆锺冲击试验机:PTM7251–C型,深圳三思纵横科技股份有限公司;

场发射扫描电子显微镜(FESEM):JSM 7401F型,日本电子株式会社;

紫外光发射器:自制;

乌氏黏度计:毛细管内径0.41 mm,上海硕光电子科技有限公司;

注塑机:M8/800型,宁波华美达机械制造有限公司。

1.3 试样制备

(1)新型偶联剂的合成。

按比例称取TMPTMA,VTES以及光引发剂BDK加入到50 mL的烧杯中,利用磁力搅拌器充分搅拌均匀后,放置在紫外光灯管下静置照射一定时间,然后取出,即得丙烯酸酯九乙氧基硅烷偶联剂。

(2)PP/硅灰石复合材料的制备。

称取一定量的硅灰石放入高速混合机中,在300 r/min下,边搅拌边加热。当温度到达90~100℃后,加入计量好的新型偶联剂,继续搅拌5 min。再加入计量好的PP,再继续搅拌5 min,出料,备用。将混合好的原料利用哈克流变仪挤出机平台的挤出单元挤出、造粒。然后用注塑机注塑成测试试样。

PP/硅灰石复合材料的配方:PP 100份,硅灰石 30份,新型偶联剂分别为 0,1,1.5,2份。挤出单元造粒工艺:温度为150~230℃,转速为60 r/min。注塑工艺:温度210~230℃。

1.4 性能测试

FTIR测试:将新型偶联剂液体涂敷在溴化钾压片上,采用透射法测试,扫描范围400~4 000 cm-1,扫描次数32次,分辨率2 cm-1。

拉伸强度和断裂伸长率按照GB/T 1040–2018测试,拉伸速度5 mm/min。

悬臂梁缺口冲击强度按照GB/T 1843–2008测试,缺口类型为A型。

FESEM测试:利用FESEM观察试样冲击断面的微观结构。

特性黏度测试:利用乌氏黏度计测试,测试温度25℃。

熔体型坯表观测试:当挤出熔体型坯从挤出机口模挤出后,用照相机即时拍照。

2 结果与讨论

2.1 新型偶联剂的合成与表征

在聚合物基复合材料的制备领域中,偶联剂是一种不可缺少的重要助剂之一。处理无机填料的常用偶联剂,如硅烷类和钛(铝)酸酯偶联剂,一般是线型低分子化合物[11]。偶联剂的无机相部分通过水解与填料表面的活性基团发生键合,有机相部分与聚合物基体相容,从而在无机填料和聚合物基体之间起到了“偶联”作用。在实际应用中发现,传统偶联剂分子上可与无机填料表面活性基团键合的活性点少(一般不高于3个),再加上位阻效应,偶联剂与无机填料的耦合几率非常低。另外,传统偶联剂的有机相部分的链段比较短,与聚合物基团的溶剂化作用弱,相容性差。这些都影响了传统偶联剂的使用。

紫外光聚合反应是一种环境友好型制备聚合物材料的技术,广泛应用于涂料、油墨、胶粘剂、光刻胶、微电子产品的封装等领域[12–14]。笔者研究的目的是通过分子设计,采用紫外光聚合技术探索制备一种支化结构硅烷类偶联剂,并考察其在PP/硅灰石复合材料中应用情况。图1给出了新型支化结构硅烷类偶联剂在紫外光聚合中主要的反应过程。在紫外光辐照下,光引发剂内部因化学键断裂产生自由基,引发剂自由基会与反应的单体进行聚合反应,并通过自由基传递的方式实现链增长,最终达到聚合的目的。

图1 紫外光聚合中主要的反应过程

从图1可以看到,本反应最终产物的分子为支化结构,且在分子末端含有容易水解的硅乙氧基基团。与传统的硅烷偶联剂相比,结构上有显著的变化:(1)分子显示出超支化结构;(2)具有活性的基团明显增加(传统硅烷活性基团≤3个,而合成的新型偶联剂为9个活性基团);(3)分子明显增大。

值得商榷的是,在紫外光聚合过程中很可能存在支化单体TMPTMA的自聚副反应。实验中通过控制其含量,来减少副反应对结果的影响。

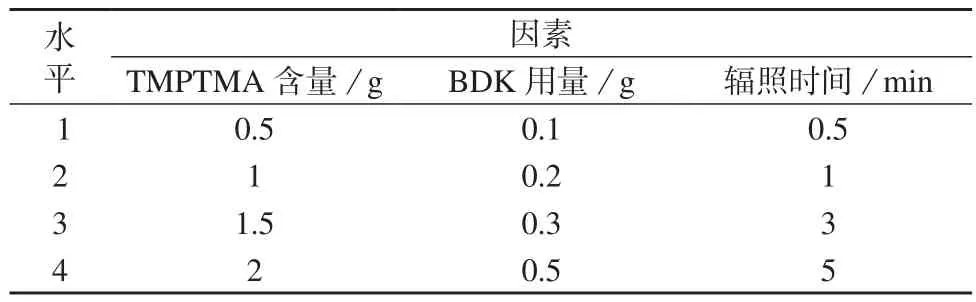

影响紫外光聚合反应的主要因素包括紫外光波长、光引发剂用量及其种类、聚合单体用量及其种类,以及辐照时间等。在紫外光灯源确定的情况下,笔者主要考察了聚合单体用量、光引发剂用量和辐照时间对产物特性黏度的影响。表1给出了正交试验因素水平表L16(43),表2给出了紫外光聚合工艺正交试验结果。

表1 紫外光聚合工艺正交试验因素水平表

表2 紫外光聚合工艺正交试验结果

从表2可以看到,通过紫外光辐照后,反应体系的特性黏度得到提高,而且不同的反应条件,得到了不同特性黏度的反应产物。从不同因素的极差可以看出,影响反应产物特性黏度的因素从大到小的顺序是TMPTMA用量、引发剂BDK用量和辐照时间。由于反应产物的特性黏度大小可以反映出其分子量的大小,进而在某种角度上反映出聚合反应的程度,所以影响紫外光聚合程度的因素从大到小的顺序是TMPTMA用量、引发剂BDK用量和辐照时间。对于偶联剂,分子量越大,在使用过程中的热损失相对越小,越有利于发挥其偶联效果。考虑到表2中各反应产物的特性黏度大小,实验编号15的产品的特性黏度最大,为0.566 dL/g,其实验配方的反应程度相对比较高,因此选用实验编号15的产物作为应用考察的目标产物,即丙烯酸酯九乙氧基硅烷偶联剂。

图2给出了实验编号为15的产物和VTES的FTIR谱图。从图2可以出,与纯硅烷单体VTES相比,在波数为1 720 cm-1处出现了归属于—C=O基团的特征峰[15]。同时,在波数为1 640 cm-1处归属于—C=C基团的特征峰明显变弱。这些变化说明在紫外光辐照下,TMPTMA和VTES两个单体发生了如图1所示的化学反应。

图2 新型偶联剂和VTES的FTIR谱图

2.2 新型偶联剂用量对PP/硅灰石复合材料性能的影响

(1)力学性能。

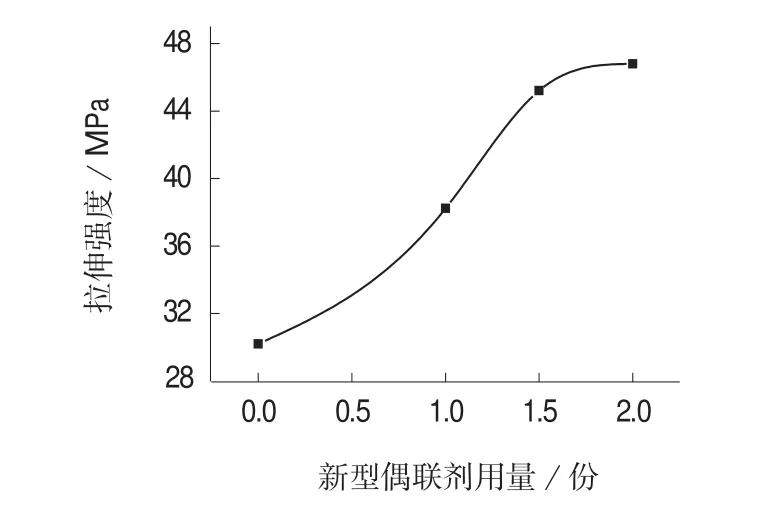

不同新型偶联剂用量的PP/硅灰石复合材料的力学性性能如图3~图5所示。

从图3~图5可以看出,随着新型偶联剂用量的增加,PP/硅灰石复合材料的拉伸强度、断裂伸长率和悬臂梁缺口冲击强度都逐渐增大。当新型偶联剂用量为1.5份时,复合材料的拉伸强度由30.2 MPa提高到45.2 MPa,断裂伸长率由237%提高到389%,悬臂梁缺口冲击强度由5.67 kJ/m2提高到7.72 kJ/m2。当新型偶联剂的用量为2份时,复合材料的力学性能增加幅度变小。复合材料力学性能变化情况与偶联剂自身特点和硅灰石在PP中的分散状况息息相关。从图1合成过程的新型偶联剂分子式可以看出,新型偶联剂是一种支化结构的化合物,一个分子端基含有多个乙氧基。多个端基增加了与无机填料活性基团的碰撞几率,大大提高了与无机填料的偶合点,增加了偶联强度。同时支化结构提高了偶联剂的分子量,大大增加了与基体聚合物的相容性,提高了无机填料在PP基体中的分散性能。

图3 不同新型偶联剂用量的PP/硅灰石复合材料的拉伸强度

图4 不同新型偶联剂用量的PP/硅灰石复合材料的断裂伸长率

图5 不同新型偶联剂用量的PP/硅灰石复合材料悬臂梁缺口冲击强度

(2)加工性能。

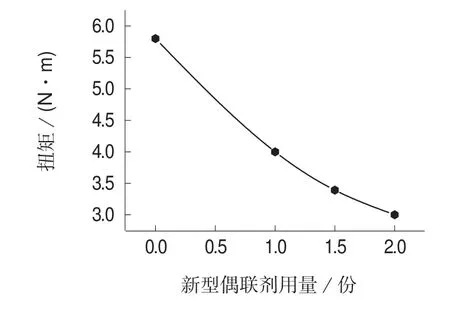

聚合物及其复合材料的加工性能常用挤出机的扭矩大小来表征。不同新型偶联剂用量的PP/硅灰石复合材料在加工过程中的扭矩如图6所示。

图6 不同新型偶联剂用量的PP/硅灰石复合材料的扭矩

从图6可以看出,随着新型偶联剂用量增加,复合材料的扭矩逐渐降低。当新型偶联剂用量为1.5份时,复合材料的扭矩由5.8 N·m降低到3.4 N·m。表明添加新型偶联剂提高了PP/硅灰石复合料的加工性能,对降低复合材料的加工能耗和挤出机磨损、提高生产效率和挤出机寿命具有明显的作用。

(3)硅灰石在PP中的分散性。

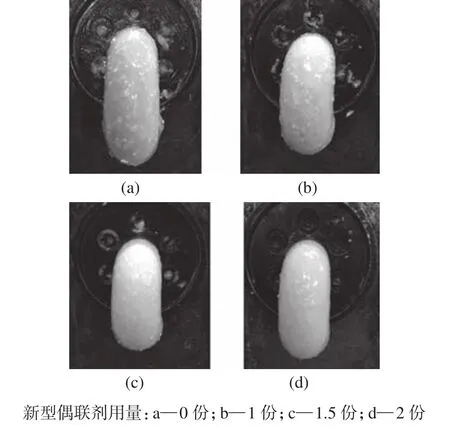

不同偶联剂用量的PP/硅灰石复合材料挤出熔体型坯的外观如图7所示。

图7 不同新型偶联剂用量的PP/硅灰石复合材料挤出熔体型坯外观

图7中复合材料挤出熔体型坯表面的白色斑点是硅灰石团聚体。可以看出,未加新型偶联剂的复合材料挤出熔体型坯表面有尺寸大且多的白色斑点。很显然,挤出过程中无机填料硅灰石在PP基体中发生了明显团聚。这是因为硅灰石等无机填料表面能低,PP熔体强度高,两者相容性差所导致。随着新型偶联剂加入量的增多,复合材料挤出熔体型坯表面的白色斑点量越来越少,且尺寸也明显降低。这说明新型偶联剂的加入有助于硅灰石在PP中的分散。

PP/硅灰石复合材料断面的SEM照片如图8所示。

从图8可以看出,无新型偶联剂处理的复合材料断面为脆性断裂,硅灰石有明显的团聚现象(尤其见圆圈里部分),而且分散不均匀。加入新型偶联剂的复合材料断面明显显示出韧性断裂,硅灰石团聚现象明显降低,且随着新型偶联剂用量增加,硅灰石分散越来越均匀。对比图8e和图8f可以看出,未添加新型偶联剂的硅灰石与PP基体之间的界面非常清晰,两者之间明显分离,而添加新型偶联剂后,硅灰石与PP基体之间的界面明显模糊,硅灰石明显被包埋在PP基体中。这也是添加新型偶联剂处理后,PP/硅灰石复合材料力学性能提高的原因。

图8 PP/硅灰石复合材料断面SEM照片

从上述分析可以得出结论,新型偶联剂有助于无机填料在聚合物的分散,是一种效果极佳的无机填料偶联剂和分散剂。

3 结论

采用紫外光聚合工艺得到了一种新型支化结构的硅烷偶联剂,影响偶联剂特性黏度的因素从大到小的顺序依次为支化单体TMTPMA用量、光引发剂BDK用量和辐照时间。新型支化结构偶联剂对硅灰石具有偶联作用,提高了硅灰石与PP的相容性和在PP中的分散性。新型偶联剂用量为1.5份时,复合材料的拉伸强度由30.2 MPa提高到45.2 MPa,断裂伸长率由237%提高到389%,悬臂梁缺口冲击强度由5.67 kJ/m2提高到7.72 kJ/m2,加工扭矩由5.8 N·m降低到3.4 N·m。复合材料力学性能和加工性能之所以提高,是由于新型支化结构的偶联剂改善了硅灰石和PP的相容性,提高了硅灰石在PP中的分散性能。