一种两维扩展层模块的设计

2020-09-25宫乙帅刘军罗安治周锦文

宫乙帅,刘军,罗安治,周锦文

(扬州船用电子仪器研究所,江苏扬州 225001)

0 引言

近年来,随着相控阵雷达的发展,其已逐渐成为雷达技术主流趋势,而天线前端结构设计是相控阵雷达设计的一个重要方面[1]。某工作频段相控阵雷达在设计时,受到支撑结构、冷却系统等因素的空间限制,阵列单元间距与T/R组件通道的间距需要进行转换。本文研究了一种模块化拼装式扩展层结构,将T/R组件通道的间距转换为阵列单元间距,既要满足结构安装精度要求,又能达到射频传输的一系列电性能指标。这种模块化扩展层组件的设计在于获得研制周期短、质量高的产品[2]。扩展层结构通过前、后端面布置盲插射频连接器,实现天线阵列单元的一维或两维扩展,这种盲插射频连接器的尺寸小、插拔方便,可使阵面结构更加紧凑[3]。由于相控阵雷达技术面临着越来越复杂的电磁环境,因此,扩展层结构在使用时的可靠性越来越受到重视[4]。本文通过对单个扩展层模块的电缆组件的电性能测试,以及利用有限元分析方法,利用仿真软件对天线结构进行静力学分析,以优于经验设计的仿真数据对扩展层结构进行优化设计,有效解决了阵列天线与后端组件的连接问题,为该领域的研究提供了极具价值的借鉴方法。

1 扩展层结构设计

1.1 扩展层连接形式

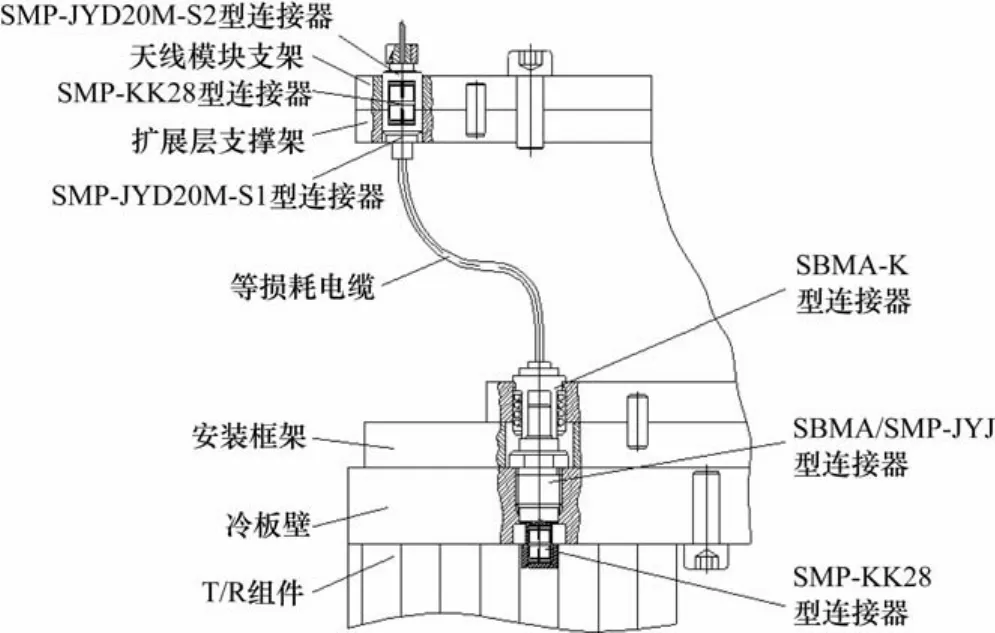

扩展层与阵列单元对接的每个端口为SMP-JYD20M-S2型连接器,半擒纵形式,阵列天线上每个辐射单元的连接端口为SMP-JYD20M-S1型连接器,非擒纵形式,扩展层与阵列天线之间通过SMP-KK28型连接器过渡。两种SMP-J型连接器具有一定轴向浮动量,浮动0~0.5 mm,工作状态轴向压缩大约0.4 mm,SMP-KK28型转接器径向兼容性为±0.25 mm,轴向兼容性0~0.25 mm。

图1 扩展层连接示意图

扩展层与T/R组件通道对接的每个端口为SBMA-K型连接器,T/R组件通道利用SBMA/SMP-JYJ转接器进行转接,SBMA-K型与SBMA/SMP-JYJ型对插时,SBMA-K型连接器具有一定的浮动量,径向浮动为±0.25 mm,轴向浮动0~2.2 mm,其中SBMA-K插座外露1.6 mm,也可缩入扩展层结构件内部,工作状态轴向压缩0.4~0.8 mm。扩展层的具体连接形式如图1所示。

1.2 扩展层受力分析

扩展层与阵列天线对接时,某雷达产品天线模块设计有96个SMP-J型通道,需要同时进行插拔,为方便装配与拆卸,需控制SMP-KK型转接器插拔力,使其单路分离力约为3 N,其中外导体分离力控制在2~3 N (取平均分离力2.5 N),内导体分离控制在0.3~0.8 N (取平均分离力0.5 N),单路啮合力约6 N,96个通道同时插拔时分离约为288 N,插入力约为864 N(考虑多路对插时不对准度的影响因素插入力量增大1.5 倍)。

扩展层与T/R组件对接时,某雷达产品组共安装8个T/R组件,正反贴装,共64个通道,与扩展层连接的端口为SBMA/SMP-J型,为方便装配与拆卸,需对其啮合力和分离力进行控制,单路分离力约为3 N,其外导体及内导体分离力控制要求同SMP,单路啮合力约为8 N;64通道同时分离力约为192 N,插入力约为768 N(考虑多路对插时不对准度插入力量增大1.5倍)。

1.3 结构设计

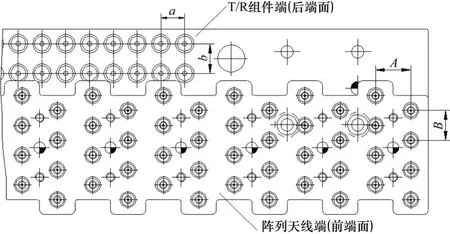

阵列天线单元的间距为A×B,T/R组件的射频通道间距为a×b,因此扩展层模块在设计时应充分考虑组装后的可靠性。阵列天线的扩展是由多个扩展层模块组装而成的,由于阵列天线为三角阵列布置,考虑到扩展层模块的互换性,与阵列天线相连的一侧设计为锯齿形结构[5]。为了增加扩展层整机工作时的结构刚性,扩展层支撑架采用一体加工成型,并在前后板之间设计多处加强肋,加强肋有效避开了射频连接器的安装位置,同时便于射频线缆的固定。图2所示为扩展层支撑架结构示意图。

图2 扩展层支撑架结构示意图

扩展层模块的SMP-J端平面精度及位置度精度会影响后续阵列天线与扩展层的连接可靠性,是保障的重点[6]。扩展层组装后的平面精度主要由扩展层支撑架两个端面的加工精度以及与其自身安装的框架表面加工精度决定,其安装面平面度不大于0.1 mm。扩展层模块的精度在厚度方向公差为±0.05 mm,其他两个方向公差最大为±0.1 mm,考虑其自身安装框架的平面度0.1 mm及定位销定位精度±0.05 mm,综合累积公差,扩展层装配后SMP-J端面的厚度方向公差不大于±0.15 mm,其他两个方向公差带不大于±0.15 mm。

为保证扩展层模块相互之间的位置精度,使用一对定位销在两端安装面进行定位,同时两端安装面均设计有4颗M5脱不出螺钉,有效防止扩展层在安装、拆卸时,螺钉不会掉落至扩展层内,提高了阵面装置的维修性。

2 扩展层电性能设计

扩展层的电性能指标主要有在某工作频段下的驻波、插损、损耗幅度一致性、相位一致性以及通道隔离度等,均需要通过仿真、计算或测试等来验证分析。

2.1 驻波比

本文以理论设计为基础,通过仿真软件,对电缆组件结构尺寸仿真计算、分析,确定了电缆组件基本结构的可行性,再通过加工精度控阵,确保电压驻波比达到目标值。

2.2 相位一致性

电缆组件之间相位一致性主要从以下3个方面来考虑:(1)选择稳相性能良好的电缆作为基础;(2)有效控制电缆组件的长度一致性;(3)在保证焊接可靠的前提下,尽量缩短焊接时间,防止电缆老化。本次设计选用了性能优良的3506电缆,经高精度的加工、检测设备,有效保证了该指标。

2.3 插损的计算

电缆组件的插损值为:(连接器插损+电缆插损)×1.1。本次扩展层使用的电缆为3506型电缆,其插损为2.7 dB/m (某频率);连接器插损0.15 dB/只(某频率)。则通过计算得单通道电缆组件插损为0.8 dB,满足使用要求。

2.4 通道间隔离度

根据扩展层前后端面实际转接的射频通道间距,即阵列天线单元间距为A×B,T/R组件通道间距为a×b。根据扩展层前后端面射频连接器的布置情况,进行试验测试。具体测试方法如下。

(1)制作两根电缆组件,一端为SMA-K型,一端为SMP-J型;SMP-J端接SMP-K型负载,然后将两个SMP端放置的间距为B(扩展层SMP-J端最小间距为B),两个SMA-K型端口分别连接矢网测试某工作频段下损耗值,测试过程如图3所示,损耗值如表1所示。

(2)制作两根电缆组件,一端为SMA-J型,一端为SBMA-K型;SBMA-K型端接SBMA-J型负载,然后将两个SBMA端放置的间距为b(扩展层SBMA-K端最小间距为b),两个SMA-J型端口分别连接矢网测试工作频段下损耗值,测试过程如图4所示,损耗值如表1所示。

图4 SBMA-K端隔离度测试(电缆2)

表1 SMP-J端口/SBMA-K端口组件隔离度

(3)制作两根电缆组件,一端为SMP-J型,一端为SBMA-K型(同扩展层电缆组件);SBMA-K型端接SBMA-J型负载,然后将两个SBMA端放置的间距为b(扩展层SBMA-K端最小间距为b),两个SMP-J端通过转接器分别连接矢网测试某工作频段下损耗值;SMP-J端接SMP-K型负载,然后将两个SMP端放置的间距为B(扩展层SMP端最小间距为B),两个SBMA-J型端口分别连接矢网测试某工作频段下损耗值,测试过程如图5、6所示,损耗值如表2所示。

图5 SBMA-K端接负载(电缆3)

图6 SMP-J端接负载(电缆3)

表2 SMP-J/SBMA-K 电缆组件隔离度

综合上述试验测试结果的对比分析,在设定的通道间距下,扩展层通道间的隔离实测值可达-74 dB,满足某工作频段的隔离度要求。

3 结构件仿真分析

扩展层模块支撑架前后安装的连接器均需浮动,扩展层在工作状态下轴向压缩量为0.4 mm,单通道承受弹簧的弹力取极限值(约11 N)。扩展层在整机组装完成后,SBMA及SMP端的平面各自需承受128个射频连接器的弹簧弹力,弹力总和约1 408 N,即SBMA安装端面及SMP-J端面均需承受1 408 N的正压力,基本为均匀分布。

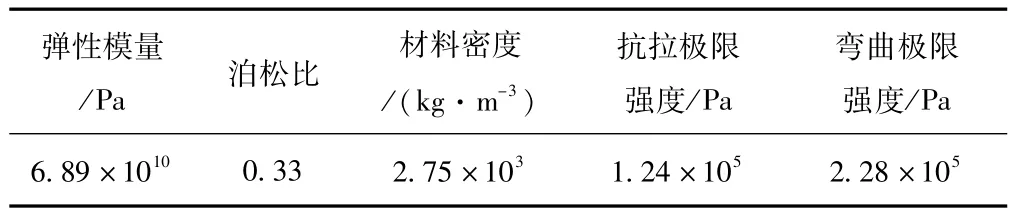

在NX10.0三维设计软件中对扩展层模块支撑架进行建模,然后将模型导入分析软件ANSYS Workbench中进行有限元分析,以优于经验设计的仿真数据对支撑架结构进行优化设计[7]。扩展层模块支撑架的材料特性如表3所示。

表3 扩展层支撑架材料6061铝合金的性能参数

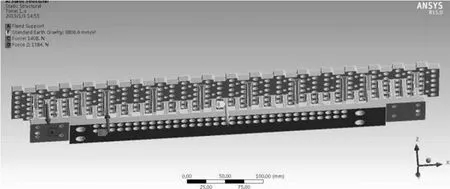

3.1 边界条件及网格划分

在ANSYS Workbench软件中,根据实际受力情况对模型进行约束条件的设定,如图7所示。固定方式:在SBMA-K端面两侧共面,各用4颗M5螺钉紧固,螺钉连接按照固定约束处理。载荷约束:在SMP-J端面施加垂直方向1408N力,均匀分布,由上向下;在SBMA-K端面施加垂直方向1 408N力,均匀分布,由下向上。

图7 扩展层模块支撑架受力示意图

对扩展层支撑架有限元模型进行网格划分,通过控制网格的单元及节点数,确保运算有效,节点数量约130万个,单元数量约86万个,网格平均质量81%。约束条件设定完成后,对模型进行仿真计算[8]。

3.2 分析结果

经ANSYS Workbench软件分析,扩展层模块支撑架在设定的安全系数下,最大应力值为22.09 MPa(图8),主要分布在加强肋处,远小于该材料的许用应力,在最严苛的状态下满足设计要求;最大变形量为0.039 mm (图9),主要分布在SMP-J端面,也远小于该材料的许用变形量,不会影响零件配合精度,同样满足要求。

图8 扩展层模块支撑架应力分布云图

图9 扩展层模块支撑架应变分布云图

4 扩展层模块实际使用

根据电缆组件测试分析以及结构件的多轮优化仿真设计,同时综合了支撑架整体加工成型的工艺性及电缆组件安装可行性等,对扩展层模块进行批量化的加工生产,如图10所示。单个扩展层模块测试性能优良,多组扩展层模块随产品整机安装后,成功通过了一系列环境试验,稳定可靠。

图10 扩展层模块实物图

目前该扩展层模块已成功运用到某频段雷达产品中,实际使用效果良好。同时,有效提高了该雷达产品的模块化水平,使得阵面内部器件拆装方便,大大节省了雷达阵面的装配时间,降低了成本。

5 结束语

本文通过合理的精度控制、误差分配保证扩展层模块的定位安装,同时通过对所选射频连接器电性能的测试分析,验证了扩展层转接的可靠性。由扩展层模块拼装而成的两维阵列扩展结构,成功应用于某频段雷达产品,有效解决了该雷达高密度射频转接的问题,实现了产品模块化转接设计的目标,达到了预期研制目标。