伺服机构热控设计

2020-09-25谢晓光

永 强,谢晓光,徐 伟

(中国科学院长春光学精密机械与物理研究所,长春 130022)

0 引言

航天器在空间长期运行时需要适应复杂的空间环境,包括真空环境、冷黑空间、微重力、太阳辐射、地球等的辐射等。另外,航天器自身工作模式变化、材料退化、轨道和姿态变化等都对航天器热控系统造成影响。伺服机构放置在航天器外表面,整个机构有时受到太阳直射,有时受到航天器或地球阴影影响,外热流环境极其复杂[1-3]。伺服机构温度梯度可能会引起伺服机构精度受到影响,严重的导致机构卡滞,最终导致任务失败[4-6]。

1 伺服机构

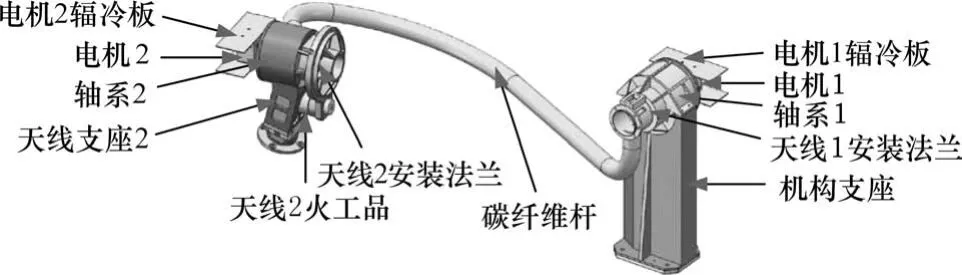

伺服机构放置在航天器安装板外侧,由机构支座、天线1安装法兰、轴系1、电机1、电机1辐射板、电机2辐射板、电机2、轴系2、天线支座2、天线2火工品、天线2安装法兰等组成,内部结构如图1所示。

图1 伺服机构结构

在轨运行时伺服机构轴系1带动天线1安装法兰和碳纤维杆,从而改变轴系2空间位置、轴系2通过电机驱动旋转天线2,最终确定天线1和天线2的位置和姿态。伺服机构有热耗的器件有电机1、电机2、编码器1及编码器2,在轨运行阶段电机和编码器常开,碳纤维杆和天线1、天线2的位置和姿态根据轴系1和轴系2输入条件发生变化。

2 伺服机构热设计

2.1 设计要求

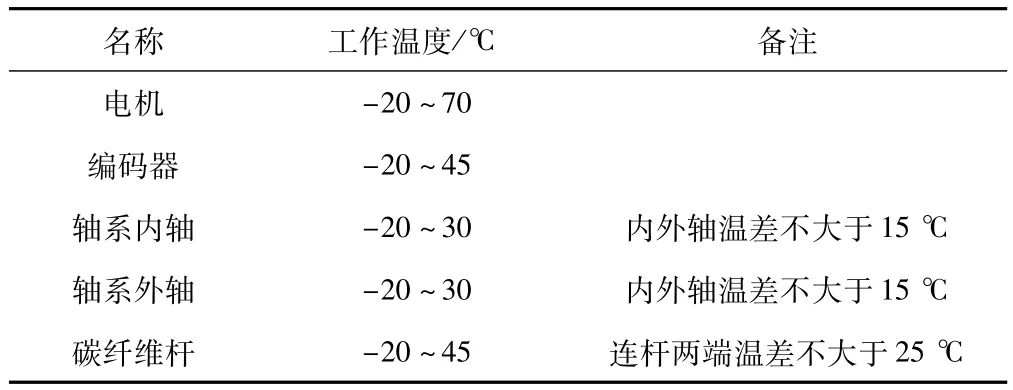

航天器太阳同步轨道、太阳入射角从-90°~+90°变化,伺服机构安装的卫星外表面喷涂S781白漆用于散热,卫星外表面温度波动范围为-25~+55℃,卫星与伺服机构之间设有10 mm聚酰亚胺隔热垫,天线载荷内外表面喷涂S781白漆。伺服机构各零部件的温度范围如表1所示。

表1 伺服机构工作温度

2.2 热平衡方程

在轨运行阶段,伺服机构温度场主要取决于空间环境条件和伺服机构自身工作模式。在真空环境中,伺服机构散热途径只有热传导和热辐射。伺服机构热分析时可通过能量守恒定律计算[7-9],即:

Q1+Q2+Q3+Q4= Q5+Q6(1)

式中:Q1为伺服机构吸收的太阳辐射热量;Q2为伺服机构吸收的地球反照热量;Q3为伺服机构吸收的红外辐射热量;Q4为伺服机构自身内能的变化;Q5为伺服机构向宇宙空间辐射的热量。

事实上,空间伺服机构在轨运行阶段不是等温体,机构各零件之间温度、同一零件不同部位温度有着明显区别。在热计算过程中不仅要分析伺服机构整体温度,还要分析机构每一处温度水平。热计算时将机构离散化成等温体,每个网格温度用结点温度描述,最后建立每个结点的热平衡方程进而得到机构的温度水平。离散化热分析示意图如图2所示。

图2 离散化热分析示意图

式中:aSi为航天器表面的太阳吸收率;S为太阳常数;Er为地球表面反射太阳光密度;Ee为地球表面红外辐射密度;Ai为结点i的表面积;φ1i、φ2i、φ3i分别为结点i相对于太阳光、地球反射和和红外辐射的角系数;Bj,i为结点i对结点j的吸收因子;Ti、Tj分别为结点i和结点j的温度;Pi为结点i的内热源功率;εj为结点j表面发射率;εii为结点i内表面发射率;εei为结点i外表面发射率;kj,i为结点j和结点i之间的传热因子;σ为斯忒藩-玻尔兹曼常数;mi为结点i质量;ci为结点i比热容;τ为时间。

式中左边第1项为结点i吸收的外热流大小,第2项为结点i从其他结点通过辐射吸收的能量,第3项为结点i内热源功率,第4项为结点i从其他结点通过传导吸收的能量,右边第1项为结点i向外辐射热量,第2项为结点i自身内能变化。在充分考虑热控边界条件的基础上,通过合理的热控设计及热控措施,可以实现伺服机构内外热平衡关系。

2.3 伺服机构热控方案

伺服机构热控分系统的任务是为伺服机构本体提供所要求的工作温度,确保伺服机构在空间环境条件下正常工作。然而此套伺服机构与其他伺服机构不同,给伺服机构热控带来一定难度,主要表现为:

(1)伺服机构姿态变化频繁且伺服机构本体直接暴露于外层空间,伺服机构各面均受到太阳光直射影响,无稳定散热面;

(2)伺服机构除考虑工作模式之外,还需要考虑故障模式(即伺服机构不旋转,可能任意方向锁紧),运控模式与加热功率间的矛盾明显,必须统筹考虑全面优化伺服机构热控功率分配,并充分考虑多种工作模式;

(3)伺服机构电机热耗高、发热量大、工作时间长,常规热控措施受限;

(4)空间伺服机构设计寿命达到5年以上,需考虑热控材料及涂层的退化。

在充分考虑航天器任务和特点、轨道参数、姿态状况、空间环境条件、设计寿命和可靠性指标、伺服机构的结构外形和材料属性、各种仪器设备的外形尺寸、质量、热容量、工作模式、热控材料后,伺服机构采取以下热控措施。

2.3.1 被动热控

由于电机热容较小导致温度波动较大、又由于电机表面散热面积小,在电机上下表面处增加辐射板用于散热,辐射板与电机安装形式如图3所示。

图3 电机辐射板设计

图4 外围框架散热面

电机上安装2个辐射板,每个电机有效辐射板面积为7 200 mm2,双面均二次表面镜OSR处理。电机其余外表面均喷涂白漆。另外为提高电机与其它部组件之间热交换,将步进电机安装面涂导热硅脂后,用框架机壳压紧,接触界面外侧涂室温硫化硅橡胶GD414C封口。

编码器一端与中心轴连接,中心轴由钛合金制作,散热效果较差,辐射板另一端与外围框架链接。另外,电机热量通过电机法兰传热给外围法兰,在高温工况下为降低电机温度,在外围法兰靠近电机一端喷涂白漆用于散热。外围框架外围喷涂白漆,白漆喷涂部分如图4所示。

另外,为减小外热流对碳纤维杆和天线支架温度的影响采用F46多层包覆。为减小单机部件温度梯度外围框架内表面、编码器外表面黑色阳极氧化处理。伺服机构中用到的热控涂层有黑色阳极氧化(太阳吸收比为0.85、红外发射率为0.85)、S781 (寿命初期太阳吸收比0.17,寿命末期0.35、红外发射率为0.87)和玻璃二次表面镜OSR(太阳吸收比为0.14、红外发射率为0.81)。伺服构采用的多层隔热组件最外层为单面镀铝F46膜朝外,寿命初期太阳吸收率为0.13、寿命末期0.32,红外发射率为0.69。

2.3.2 主动热控

伺服机构本体主动热控加热器采用聚酰亚胺加热薄膜,加热区布局及功耗分配主要是针对伺服机构结构热变形敏感部位及由于非对称热载荷特别是受不同外热流影响所形成的相对低温区部位考虑,具体分配指标如表2所示。伺服机构内部如图5所示。

表2 主动加热回路

图5 伺服机构内部图

2.3.3 其他考虑

(1)机构相对运动的部位需要分开包覆,相对运动的多层之间不能有接触避免影响机构运动,间隙也不能太大以免漏热。

(2)提高热设计可靠性,热设计时对单机部件的温度控制能力留有一定余量。

(3)尽可能采用成熟的热控技术和工艺,选用已使用过并被证明可靠的材料、器件设备。

3 热分析及热试验验证

3.1 热分析

利用Thermal Desktop软件建立伺服机构的热计算模型,随后利用Sinda/Fluent软件进行热计算,验证热控措施的合理性。伺服机构热计算模型如图6所示。

图6 伺服机构热分析图

热设计时把伺服机构的状态分为高温工况和低温工况:高温工况时轴1和轴2电机和编码器常开、外热流取最大、热控材料红外吸收率和红外辐射取寿命末期;低温工况时轴1和轴2电机和编码器不工作、外热流取最小、热控材料取寿命初期。伺服机构在轨工作时有可能一直处于高温工况也有可能一直处于低温工况,为保证伺服机构在轨稳定运行,两种工况的状态如表3所示。

表3 高低温工况

3.2 热分析结果

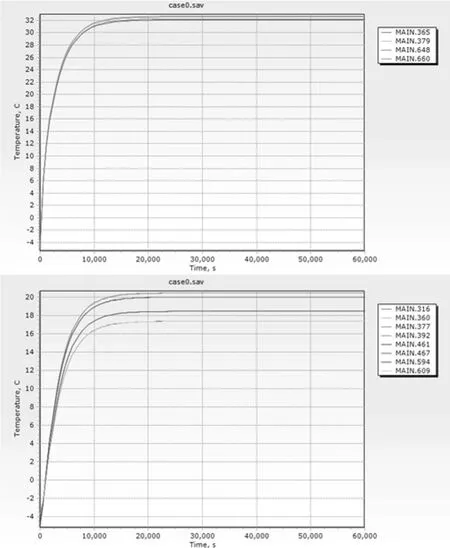

3.2.1 高温工况热分析结果

馈电伺服机构高温情况下整体温度范围在-4~+47℃,满足单机部件的使用和存储温度范围。高温工况热分析结果如图7~9所示。

图7 高温时电机1和轴1温度曲线

图8 编码器1和连杆温度曲线

图9 电机2和轴系2温度曲线

电机1在轨运行时处于一直工作状态,并且电机1长期受到太阳直射温度较高,平衡时温度到达45℃,轴1中心轴是钛合金制作,导热效果较差,内外轴温度差为8℃,编码器1最高温达到45℃,满足编码器使用环境要求。连接杆由碳纤维制作,导热效果较差,加上连接杆有一部分阴影面,连接杆的温度梯度为10℃。轴2编码器在轨常开,通过接触和辐射散热,编码器2在轨最高温不超过22℃。

3.2.2 低温工况热分析结果

根据外热流条件和工作模式,伺服机构低温工况发生在图10~12所示位置,此时电机和编码器不工作,热控涂漆处于寿命初期。

在低温工况时电机1、电机2温度均在-10~0℃之间,占空比为40%~60%。编码器1和编码器2温度为-15~-5℃之间,连杆温度梯度和轴系内外温度差均不超过10℃,满足各单机部件的环境要求。

图10 电机1和编码器1温度

图11 轴系内外温度差和连杆温度

图12 电机2和编码器2温度

3.3 热试验

为验证伺服机构热设计的正确性,考察热控措施在轨飞行阶段热环境的适应性及确定相关热控参数,进行了伺服系统的热平衡试验。根据热分析过程热平衡试验分为高温平衡和低温平衡,考察高温时刻和低温时刻电机、编码器等单机的温度范围。

伺服机构的热试验主要包括热真空管、红外加热笼、测温及控温装置等,如图13所示。试验过程中伺服机构放置在真空度低于1 ×10-4Pa、热沉温度低于100 K的真空冷黑环境中。通过Thermal-Desktop 和SINDA/FLUINT软件计算伺服机构在轨飞行过程中到达每一面的外热流温度,利用热流计采温和红外加热笼的加热实现对热流的精确控制,满足不同区域的热流条件。

在热试验时电机、连杆、轴系上均粘贴热敏电阻用于采集相应点的温度,热试验时相应热敏电阻温度如表4所示。

图13 伺服机构及加热笼

表4 热试验结果

4 结束语

本文通过仿真分析验证和热试验结果可知,在低温工况时电机1、电机2温度均在0~10℃之间,加热回路占空比为40%~60%,编码器1和编码器2温度在-15~-5℃之间,连杆温度梯度和轴系内外温度差均不超过10℃,满足各单机部件的环境要求。高温工况时电机最高温不超过45℃,伺服机构热控设计温度余量均大于10℃。伺服机构通过被动热控为主、主动热控为辅的思想,减少加热回路、简化系统复杂度并达到控制各单机部件温度的目的。通过热平衡试验充分验证了伺服机构热控设计的正确性和热措施的有效性。