环保气体绝缘开关设备温升控制方法研究

2020-09-25徐慧强杨镇宁

徐慧强,李 猛,杨镇宁

(许继集团有限公司,河南许昌 461000)

0 引言

SF6气体作为优异的绝缘和灭弧介质,在电力设备中应用非常广泛。一个SF6分子对温室效应的影响为CO2分子的25 000倍,其寿命约为3 400年。该气体在常温下性能稳定,不可降解,排放到大气中,无法回收。因此,降低温室效应的唯一办法就是尽量减少该气体的使用,或者找出新型气体替代SF6。目前,国家倡导发展循环经济,建设绿色新能源节约型社会。因此,环保型气体绝缘开关柜是未来中压领域发展的必然。

本文将采用环保气体作为绝缘介质,将断路器、导体、三工位隔离开关等高压部件全部密封于不锈钢气箱内,通过在气箱上预留的孔,由插接式电缆终端实现进出线。该开关柜具有结构紧凑、可靠性高、环境适应性强、SF6气体零排放等优点。

随着电力用户用电负荷的急剧增长,大容量、经济环保、高适应性中压开关柜成为该领域的重要研究课题。额定电流大于1 250 A的充气式开关柜均为大容量气体绝缘开关柜。依据焦耳定律,开关柜产生的热量与额定电流和主回路电阻成正比。由于充气式开关柜是全密封的,发热导体不能直接把热量散于大气中,只能先散于气箱内,再通过气箱散于大气中,散热效率极低,容易导致某些零部件的温升超出国标要求。

本文以某2 500 A环保气体绝缘开关设备作为研究对象,对电接触理论及散热技术进行研究,结合温升试验,找出解决大电流环保气体绝缘开关柜温升的解决办法[1-2],确保开关柜长期稳定可靠地运行。

1 开关柜的发热与散热机理研究

1.1 温升标准

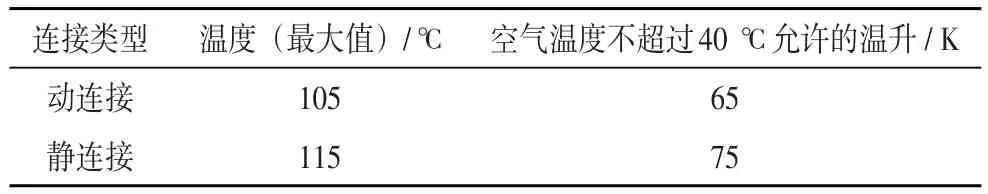

依据GB/T 11022《高压开关设备和控制设备标准的共用技术要求》和GB 3906《3.6 kV~40.5 kV交流金属封闭开关设备和控制设备》的要求,在规定的试验条件下,需要对本文设计的12 kV-2 500 A环保气体开关柜进行1.1倍额定电流温升试验验证。通过预埋的温度传感器对气箱内部关键元器件的温升情况实时监控,稳定后,所有监测点不得超过规定的温升值,如表1所示。

表1 开关柜内部导体的温度及温升要求

由于SF6气体会导致温室效应,本文进行试验时尽可能地采用干燥空气,以减少温室气体的排放,但其导热性能弱于SF6气体,对温升试验考核更为严酷。

1.2 发热机理分析

12 kV-2 500 A环保气体开关柜气箱内导体回路是直接发热源,当开关柜通电流时,发热过程包括气箱内部导体的焦耳损耗、磁滞损耗、涡流损耗和介质损耗。由此可知,开关柜的总发热功率Pf为:

式中:Pj为焦耳热量,当主回路电阻R流经电流I时产生;介质损耗Wd、磁滞损耗Wh、涡流损耗Wc为开关柜通过交变电流时的感应发热。因此式(1)可简化为:

式中:Kf为开关设备的集肤效应指数。

1.2.1 焦耳发热

由焦耳定律可知,Pj为:

其中,开关柜主回路电阻R由导体固有电阻和接触电阻两部分组成,回路电阻越大,发热功率也就越大。因此,适当地控制回路电阻是解决温升的关键办法。导体固有电阻可以通过增加导体截面积、缩短导体长度、提高导体的电导率等办法降低。导体的加工方法不同、工艺不同都会导致接触电阻的不同,接触电阻由收缩电阻和膜电阻组成。接触电阻的经验计算公式为:

其中,K与接触材料有关;m与接触形式有关。如表2所示。

表2 不同零部件接触K、m的取值

开关柜内部导体连接部位大多采用M10、M12的螺钉进行紧固,力矩分别为35 N·m、45 N·m。经计算,其接触电阻如表3所示。

表3 不同螺钉的接触电阻

主回路电阻的大小决定发热功率的大小,只有降低回路电阻,把回路电阻控制在一定的范围内,才能有效解决温升问题,同时也不能忽略集肤效应对开关设备温升的影响。

(1)集肤效应

导体通过的电流大于1 000 A时,需计算集肤效应和邻近效应对其影响产生的热量。电流频率越高,导体截面越大,电流分布越不均匀,导致主回路导体的焦耳损耗及交流电阻就越大。本文设计的环保型开关设备结构紧凑,为保证柜内主回路有良好的通流能力和可靠的绝缘性能,内部导体通常设计为圆形结构,考虑到集肤深度,将实心导体更改为空心,不仅降低了导体的成本和质量,而且降低了开关设备的热效应[3]。集肤深度计算公式如下:

式中:ur为导体的相对磁导率(非磁材料和铜均为1); ρc为铜材的电阻率(20℃时, ρc=0.017 5 μΩ·m); ρ为电阻率;对于铜材,k=1。

(2)邻近效应

相邻较近的导体或者软连接通过交流电流时,其中一个导体产生的交变磁场会对临近的导体产生作用,致使临近导体的电流分布朝向一侧,导致电流密度在导体内部分布不均匀,从而使临近导体的集肤指数和焦耳损耗增大。电流频率越大,导体距离越近,邻近效应就越明显。因此,减少开关柜内软连接的使用,增大相邻导体之间的距离,有助于降低临近效应产生的热效应。

1.2.2 感应发热

当金属导体置于交变磁场时,导体会产生感应电流,电流流线会在导体内自行闭合,形成涡流。依据楞次定律,当作为支撑件的导体置于交流电流产生的交变磁通中时,导体会感应出涡流,从而发热。设计充气柜时,一般在电流贯通部位及附近使用不锈钢、铝等非磁性材料制作支撑件,整个气室采用不锈钢焊接,达到使用非磁性材料切断闭合金属回路的效果。此外,所有的零件固定螺钉均采用不锈钢材质。

1.3 散热机理分析

热量的传导方式共有3种,分别为热传导、热对流和热辐射[4-5]。热传导主要是固体中或固体间的传热主要方式,其本质为分子受热发生震动,将热量传递给临近分子,从而实现能量的传递。热传导发生于在导体材料内部,通常采用的传导散热方法有在导体上安装散热器,采用导热系数较高的导电体和绝缘体。

热对流又称对流传热,实质上就是流体内部质点因为受热引起震动,产生热量交换的现象。对流散热计算公式如下:

式中:αl为对流散热系数,W/(m2·℃);θw为导体温度,℃;θ0为外界环境温度,℃;F1为导体单位长度的散热面积,m2/m。

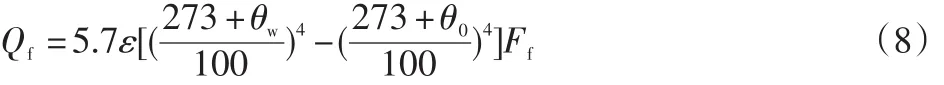

热辐射又称辐射传热,物体本身具有温度,会激发产生电磁波被附近的低温物体吸收,将其部分或全部转换为热量被自身吸收,其传播不需要任何介质。在大电流开关柜中,气箱是密封的,温升平衡后,内部对流换热相对较少,因此辐射散热是大电流开关柜的主要散热方式之一。依据传热学理论,导体辐射热量为:

式中:ε为导体的辐射散热系数;Ff为单位长度导体的辐射散热表面积。

2 开关柜温升控制难点

(1)充气式开关柜相较于空气绝缘开关柜,其高压一次导电体密封于气箱内,由于气箱是绝对密封的,与外界环境没有对流换热,因此大电流开关设备容易产生过热状况,尤其是气箱内部的隔离开关、固封极柱及接触部位容易过热。且B相处在A、C相之间,散热条件更差,通常B相的温升要比A、C相高出3~5 K。空气绝缘开关柜是敞开的,可以直接与外部环境进行热交换。而充气开关柜是密闭的,开关柜内部气体需要先将热量传递至气箱,再通过气箱外表面与外界进行热量交换。此过程极大降低了对流换热的效率,是导致内部温升过高的一个重要因素。

(2)绝缘介质的导热性直接影响开关设备的温升。在充气柜中,气体的换热方式主要为对流换热,为传导换热和对流换热的耦合。由于N2的分子量比SF6小,即在同温条件下,N2分子运动速度比SF6快得多,所以N2气体的导热系数比SF6小。与N2相比,SF6的密度和比热容较大,同分子携带热量多。因此同温同压条件下,SF6气体的对流换热系数N2在气体绝缘开关柜中,当绝缘介质为干燥空气时,其散热效果最差。因此干燥空气绝缘开关柜对温升的要求更为严苛。

(3)目前干燥空气绝缘开关柜的发展方向为小型化、经济适用,这就导致必须对开关柜内的导体尺寸、气箱尺寸和外形尺寸进行严格控制,以致影响了整体气箱的散热面积,同时也对充气柜的温升控制设计提出了更苛刻的要求。

3 主回路电阻控制

电阻越大,发热功率也就越大。因此,有效地控制电阻可以控制开关柜的发热量,从而有效提升开关柜的大电流承载能力,而温升不超标。主回路电阻通常包含导体自身的电阻和接触电阻。常采用的降低接触电阻的办法如下:

(1)适当地增大该连接部位的紧固力矩;

(2)遵循螺钉紧固顺序原则,保证铜排的两个连接部位接触电阻在控制范围内;

(3)适当降低连接零部件的硬度;

(4)表面镀银处理;

(5)尽可能采用多螺钉固定方式;

(6)导电体切缝处理。

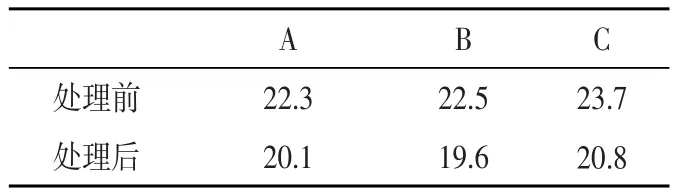

本文分别在开关柜主回路导体处理前后测量了电阻,如表4所示。采用以上降低电阻的办法后,开关柜整体电阻降低了11.7%;由焦耳定律可知,其整柜发热量也降低了11.7%。

表4 电阻值对比

4 热仿真分析

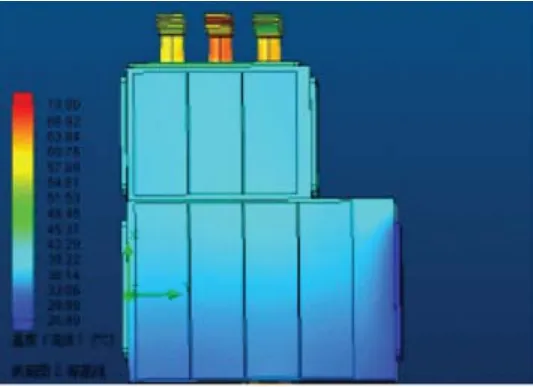

在进行仿真分析前,对新设计的充气柜进行温升试验,当电流达到2 400 A时,温升不超标,正好满足国标要求,但距离额定电流1.1倍的国标温升要求还差450 A电流,需通过仿真分析和理论计算,找出最佳散热方案,解决温升问题。本文采用FLOEFD热场分析软件对开关设备进行仿真分析,导入模型后开始计算,结果如图1所示[6-8]。

图1 初始条件开关柜温升分布云图

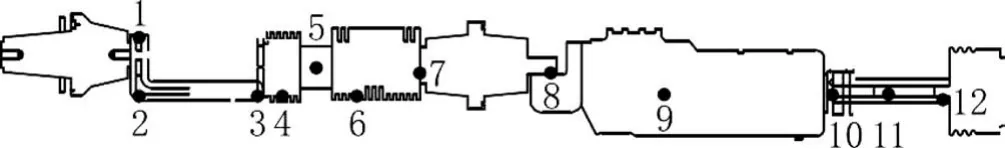

为了找出理论数据更加接近试验数据,本文选取几个关键温升监测点进行对比,如图2所示。

图2 温升监测点示意图

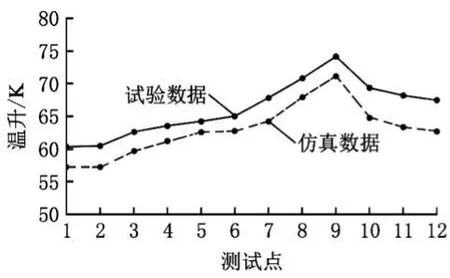

选取开关柜温升超标最严重的B相为分析对象,并将B相主回路仿真数据与试验数据进行对比,如图3所示。

图3 仿真与温升数据对比图

图4 修正后仿真与温升数据对比图

4.1 仿真参数修正

由于仿真技术水平和试验测试条件有限,仿真结果与试验结果之间的误差是不可避免的。需要综合各种因素,找到仿真误差的来源,分析仿真误差的走势与方向,以便更好地利用仿真数据来指导后续的设计与改进。

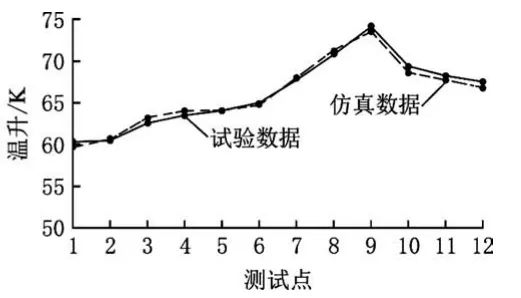

(1)电阻误差修正

之前采用的回路电阻测试仪精度为1μΩ,且测量是整体电阻,通过理论计算的电阻对主回路进行功率划分。现采用精度为0.1μΩ的回路电阻测试仪,并分段精细测量每一段导体电阻,依据实际电阻值对导体回路进行功率划分。

(2)辐射系数调整

辐射系数是影响开关设备散热的重要因素,因此辐射的设置是仿真分析精度高低的关键因素。将开关设备的内部相关导体送至检测中心,对辐射系数进行测量,并结合温升试验,找出主回路零部件的辐射系数,以提高仿真的精确性。

(3)流体参数调整

通过设置流体子域、压力、重力,对流体参数进行了调整,接近了实际工况,降低了对流散热误差对仿真结果的影响。

综上,结合仿真数据与试验数据对零部件的物理属性进行调整,最终将仿真数据与试验数据偏差控制在±1℃,如图4所示。由图可知,经过对主回路零部件的初始参数修正后,仿真分析计算得到数据基本与温升试验一致。并以此为基础,将设计的每种散热方案进行仿真分析,计算出每种散热方案对整体回路的提升电流,如表5所示。

表5 散热措施散热效果对比分析

依据每种散热方案的成本、可行性等综合性能进行评估,选出最佳组合散热方案解决1.1倍额定电流温升问题。本文选取异型母线方案、纳米散热涂料方案、散热器方案及固封极柱散热方案作为下次温升试验的散热方案。

4.2 温升试验

为了验证仿真分析结果的正确性,依据GB3906和GB11022的要求,对环保型12 kV-2 500 A样机进行温升试验,通流2 750 A,通过热电偶传感器实时监测主回路温升。国标要求静连接的温升不超过75 K,动连接的温升不超过65 K,1 h内温升不超过1 K,达到稳定[9]。

由试验结果可知,本文设计的环保型开关设备静连接处最高温升值为71.5 K,动连接处温升最高为61.8 K,满足国标要求。

5 结束语

本文针对环保型12 kV-2 500 A开关设备的温升问题提出了解决方案,结合热场分析和温升试验,找出最佳散热方案,并顺利地通过了型式试验,取得型式试验报告,得到以下结论。

(1)通过接触电阻控制措施的采用,整柜发热量降低了11.7%。

(2)通过FLOEFD热分析软件,高效准确计算出每种散热方案的散热性能,优中选优,不仅解决了本项目的温升问题,而且缩短了项目开发周期,缩短了温升试验的次数。